折臂式隨車起重機臂架模塊優化設計方法探討

石 川,劉石堅,黃加佳

(三一集團 湖南 長沙 410100)

折臂式隨車起重機臂架模塊優化設計方法探討

石 川,劉石堅,黃加佳

(三一集團 湖南 長沙 410100)

折臂式隨車起重機是一款集裝、運、卸為一體的起重設備,與傳統起重機相比結構更為復雜,運動軌跡更為多樣化,由于折臂式隨車起重機引入我國時間較短,所以相關領域學者對其研究不夠完善,尤其是對如何優化臂架結構模塊研究更少。利用ADAMS軟件對折臂式隨車起重機臂架模塊進行優化方法設計,建立了優化模型,通過建立的模型實現隨車起重起臂架模塊的優化。分析證明所設計的優化方法能夠保證臂架模塊參數更加合理性,各鉸點和液壓油缸受力得到較大改善,不僅提升了結構可靠性,同時也驗證了該優化設計方法可行有效。

ADAMS軟件;折臂式隨車起重機;臂架優化設計方法

1 引言

隨車起重機是將起重裝置安裝在載貨汽車上的一種起重設備,該設備集貨物裝卸和貨物運輸于一體,機動靈活、應用廣泛。隨車起重機主要分為直臂卷揚式和折臂式兩大類。與直臂卷揚式相比,折疊式隨車起重起臂架模塊更為復雜,收回后體積較小,起吊作業主要由動臂油缸、吊臂油缸及伸縮臂組合動作來實現操作,其作業效率較高,另外由于沒有鋼絲繩卷揚機構,不存在鋼絲繩的擺動問題,其起吊過程更加平穩。折臂式隨車起重機臂架模塊參數設計是否合理對起重機的工作性能、運動性能以結構穩定性產生直接影響。雖然國內對折疊式隨車起重機有所研究,但是研究仍處于初級階段,設計主要是模仿國外產品,在理論上還不夠完善,主要在于國內對折疊式隨車起重機的推廣還不夠。近年來,相關領域學者通過對折疊式隨車起重機的性能和結構進行分析,提出利用ADAMS軟件建立隨車起重起的臂架模塊優化模型,利用齊次坐標變換法判斷臂架的運動軌跡,給出作業二維布局圖。然而目前對折臂式隨車起重機臂架模塊的優化設計方法研究較少。鑒于此,本文利用ADAMS軟件對折臂式隨車起重機臂架結構進行優化設計,分析得出臂架模塊上鉸點的最佳位置。通過本文的優化設計,折疊式隨車起重機臂架模塊更加可靠,起重能力得到顯著提高[1]。

2 基于ADAMS的折臂式隨車起重機臂架模塊優化模型設計建立

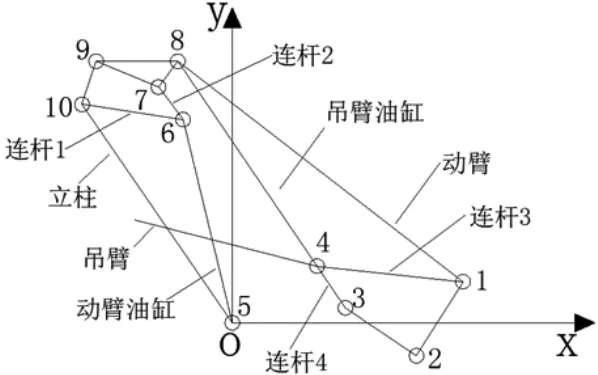

折臂式隨車起重機包括立柱、動臂、動臂油缸、吊臂、吊臂油缸、連桿等部分。折臂式隨車起重機的工作原理:利用動臂油缸和吊臂油缸活塞桿的伸縮帶動動臂變化,幫助動臂變幅機構和吊臂變幅機構協同作業,保證起重工作的精準性。折臂式隨車起重機折疊后的各鉸點相對位置簡圖如下圖1所示,以圖1的10個鉸點為設計點進行臂架優化。其中點6、7、9、10和點1、2、3、4分別代表兩組四連桿機構。點5為動臂油缸底部與立柱的鉸接點,點9為動臂與立柱的鉸接點,點8為吊臂油缸與動臂的鉸接點,連桿1與立柱和動臂油缸相交于點6和點10之間,連桿2與動臂油缸和動臂相交于點6和點7之間,連桿3與吊臂油缸和動臂相交于點1和點4之間,連桿4與吊臂油缸和吊臂相交于點3和點4之間。對折疊式隨車起重機臂架模塊進行優化時主要要考慮10個鉸點的相對位置對吊臂油缸和動臂油缸受力情況的影響,建模過程要保證模型各鉸點的準確位置[2]。

圖1 折臂式隨車起重機臂架簡化結構

利用ADAMS軟件對折疊式隨車起重機臂架進行參數優化建模,以圖1中的10個鉸點作為目標位置建立坐標軸,將O-xy坐標系位于二維對稱平面中,選取圖1中的點1作為坐標原點,臂架構件質量變化通過手動添加方式在ADAMS中實時添加(由于起重機在工作時運動速度不會產生太大的變化,因此轉動慣量對臂架產生的影響可以忽略不計[3])。利用ADAMS的參數化設計功能將圖中的10個鉸點的橫、縱坐標分別進行參數化,共得到20個設計變量值。任何一個設計變量的改變,將導致工作機構性能的改變,動臂和吊臂油缸的受力情況隨之改變。

3 基于ADAMS的折臂式隨車起重機臂架模塊優化設計

3.1 動臂變幅機構優化設計

利用ADAMS軟件設計折臂式隨車起重機優化模型,根據上述模型完成臂架模塊的優化。折臂隨車起重機通過動臂油缸和吊臂油缸的伸縮性實現折臂式隨車起重機的升降。在作業過程中,折臂式隨車起重機起重作業主要由動臂油缸對應的變幅機構運動來實現,且動臂油缸工作比較頻繁。由于動臂油缸的作用力臂較小,因此動臂油缸工作所需要的推力最大,故減少動臂油缸的受力,能夠有效減小動臂油缸的直徑,降低系統的能耗。設動臂油缸和吊臂油缸在升降過程中的最大出力值為目標優化函數,將折臂式隨車起重機的臂架結構分為兩個獨立的機構:動臂變幅機構、吊臂變幅機構,針對兩種不同的機構分別采取不同的優化方法,從而對折臂式隨車起重機的臂架模塊進行優化[4]。折臂式隨車起重機的優化是一個多目標同時進行的優化問題,動臂變幅機構中的動臂油缸負責起重機作業過程中的變幅、起吊工作,作業過程頻繁,受力程度也大于吊臂油缸,因此是多個目標中的主要目標,作為第一目標針對性提出來進行優化,吊臂變幅機構作為第二目標進行優化。折臂式隨車起重機優化的第一目標函數要保障動臂油缸出力最大值達到最小。

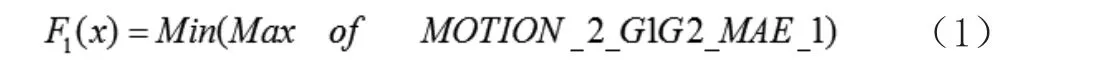

減少折臂式隨車起重機在工作時的動臂油缸和吊臂油缸輸出力,有利于減少油缸直徑,降低系統消耗的能量,油缸在提升時最小出力即為優化目標函數。折臂式隨車起重機在工作時利用2個獨立的六連桿機構將動臂油缸和吊臂油缸結合到一起,針對該工作機構的優化問題是一個多目標優化問題。動臂油缸工作過程復雜,受力也超過吊臂油缸,因此可將動臂油缸作為第一優化目標,利用公式(1)完成動臂油缸的優化:

公式(1)中,F1(χ)代表動臂油缸的最優目標函數,目的是使動臂油缸在最大受力工況下的受力值達到最小。在優化設計過程中,需要不斷的改變設計變量的參數值,從而達到目標函數的最小值。分析表明:優化后的動臂油缸受力在整個作業過程中更加平穩,有效降低了工作系統的動載荷。

3.2 吊臂變幅機構優化設計

動臂變幅機構作為第一優化目標,吊臂變幅機構作為第二優化目標,根據折臂式隨車起重機的工作特性曲線,本文選取工作幅度為12m,最高起吊質量為4.5t的工況進行起吊,吊臂油缸率先動作,當吊臂達到目標位置時,動臂油缸活塞桿開始工作,對吊臂進行舉伸,當吊臂運動到最大仰角時,對起重機的工作狀況進行分析計算,從而判斷本文設計的優化方法是否具有實際可操作性。在設計折臂式隨車起重機的吊臂變幅機構時,首先要對吊臂變幅機構的連桿機構進行優化,從而優化隨車起重機的整個吊臂變幅機構。吊臂油缸工作過程比動臂油缸簡單,受力也小于動臂油缸,因此可將吊臂油缸作為第二優化目標,利用公式(2)完成動臂油缸的優化:

公式(2)中,F2(χ)代表吊臂油缸的最優目標函數,目的是使動臂油缸在最大受力工況下的受力值達到最小。,通過公式(2)能夠有效實現吊臂油缸的優化。

對折臂式隨車起重機獨有的特性曲線進行分析,可以發現起重機在工作時,吊臂油缸和動臂油缸同時工作,吊臂油缸高空作業,動臂油缸不斷輔助吊臂油缸,幫助吊臂油缸達到目標位置。為了很好的對吊臂變幅機構和動臂變幅機構進行優化,必須要先對吊臂和動臂的連桿變化進行研究。分析表明:優化后吊臂變幅機構更加緊湊,吊臂油缸受力減小明顯,有利于改善整個液壓系統工作的穩定性,因此本文設計的優化方法具有極高的發展潛力[5]。

4 結語

本文利用ADAMS軟件,根據多目標優化方法對折臂式隨車起重機臂架模塊進行優化方法設計。通過分析可得到動臂變幅機構是起重機臂架優化目標中的主要優化目標,本文設計的優化方法保證了臂架模塊參數的合理性,有效改善了油缸受力情況(動臂油缸受力最大值減少了7.5%以上,吊臂油缸受力最大值減少了11.3%以上),受力波動更為平穩,在工作過程中避免液壓沖擊,提高了起重作業的工作性能。

在實際問題中,在確定折臂式隨車起重機各個鉸點相對位置過程中,還需考慮臂架幾何形狀尺寸、臂架剛度等影響因素,本文忽略了這些次要因素,為更加接近真實情況,本文的優化模型有待進一步提高和完善。

[1]李自貴,馬俊,晉民杰,等.基于ADAMS的折臂式隨車起重機工作機構優化設計[J].機械設計,2015(8):36-40.

[2]趙云亮,喬紅嬌,陸永能,等.基于ADAMS的折臂式隨車起重機變幅機構鉸點優化設計[J].起重運輸機械,2016(2):15-18.

[3]王樂有,王進強,才冬濤.基于ADAMS的折臂式隨車起重機受力計算[J].起重運輸機械,2011(7):33-34.

[4]李純金,褚月橋,周海波.基于遺傳算法隨車起重機折疊臂架鉸點位置優化[J].江蘇科技大學學報(自然科學版),2014,28(1):30-36.

[5]揭琳鋒,王瑋,李紅,等.基于ADAMS的混凝土泵車臂架油缸力優化設計[J].筑路機械與施工機械化,2014,31(2):84-86.

TH691.3 【文獻標識碼】A 【文章編號】1009-5624(2018)01-0015-03

石川(1984-),男,漢族,河南原陽縣人,碩士,工程師,研究方向:起重機械及風電技術。