基于VERICUT平臺的五軸微加工系統(tǒng)數(shù)控加工程序仿真

董莉彤,張向輝

(長春理工大學(xué) 吉林 長春 130000)

基于VERICUT平臺的五軸微加工系統(tǒng)數(shù)控加工程序仿真

董莉彤,張向輝

(長春理工大學(xué) 吉林 長春 130000)

為驗證由針對自主研制的五軸微加工系統(tǒng)編寫的數(shù)控加工程序后置處理模塊生成的數(shù)控加工程序的正確性,本文分析了自主研制的五軸微加工系統(tǒng)的運動結(jié)構(gòu),得出了五軸微加工系統(tǒng)的各進給軸間的拓撲關(guān)系,通過VERICUT虛擬加工仿真平臺建立了五軸微加工系統(tǒng)的加工仿真模型。以一典型橢球面結(jié)構(gòu)的零件為例,在微加工系統(tǒng)的加工仿真模型中對其加工過程進行了仿真,仿真結(jié)果驗證了數(shù)控加程序以及坐標轉(zhuǎn)換關(guān)系的正確性。

五軸微加工系統(tǒng);VERICUT;微加技術(shù);數(shù)控加工

1 引言

隨著精密三維微小零件(特征尺寸在微米級到毫米級)在航空航天、國防工業(yè)、微電子工業(yè)、現(xiàn)代醫(yī)學(xué)及生物工程領(lǐng)域的廣泛應(yīng)用,致使制造裝備的微小化成為現(xiàn)代裝備的發(fā)展的主要方向之一。由于現(xiàn)有研制的微小型加工系統(tǒng)的數(shù)控系統(tǒng)多為基于半開放式的運動控制平臺開發(fā)的,其數(shù)控加工程序無法由通用CAM軟件通過后置處理模塊來生成,同時為預(yù)防加工過程中出現(xiàn)撞車,保護微加工系統(tǒng)的精度,對運動程序的正確性要進行驗證。

本文通過對自主搭建的五軸高速微加工系統(tǒng)運動結(jié)構(gòu)進行分析,得出微加工系統(tǒng)的各進給軸間的拓撲關(guān)系,在VERICUT中,建立了微加工系統(tǒng)的加工仿真模型。最后以一典型結(jié)構(gòu)的零件加工仿真為例,驗證了數(shù)控加程序以及坐標轉(zhuǎn)換關(guān)系的正確性。

2 微加工系統(tǒng)運動結(jié)構(gòu)分析

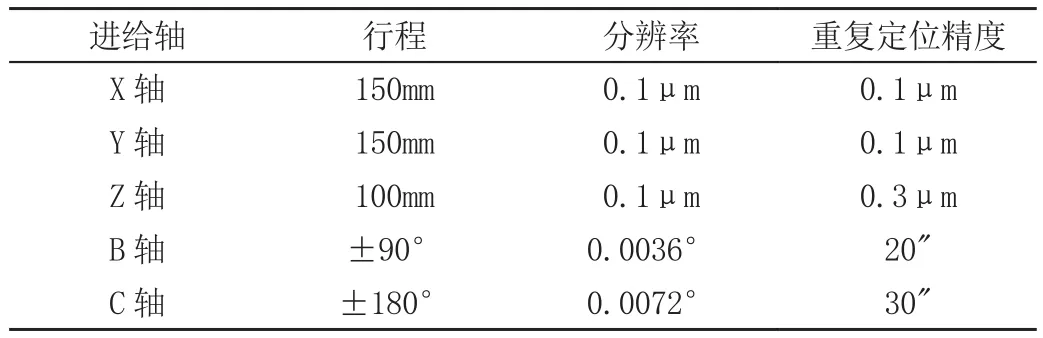

所分析的五軸微加工系統(tǒng)實體結(jié)構(gòu)如圖1所示。微加工系統(tǒng)采用龍門式結(jié)構(gòu),總體尺寸為:680mm×660mm×750mm,X軸和Y軸都采用直線電機直接驅(qū)動,其中Y軸采用雙直線電機驅(qū)動形式,Z軸為帶抱閘精密滾珠絲桿驅(qū)動,為保證旋轉(zhuǎn)軸有足夠的保持力矩,B、C軸為高精度諧波減速機。進給系統(tǒng)主要參數(shù)如表1所示。加工時,工件裝夾在C軸工作臺上,可繞Y軸和Z軸轉(zhuǎn)動,刀具安裝在固定在Z軸滑臺的電主軸上,可沿X,Y,Z三方向移動,五個進給軸的聯(lián)合運動,合成刀具相對工件以傾斜姿態(tài)進行切削進給運動。

圖1 五軸微加工系統(tǒng)

表1 進給系統(tǒng)主要參數(shù)

由微加工系統(tǒng)的實際結(jié)構(gòu)分析,可以得到微加工系統(tǒng)的各進給軸的拓撲關(guān)系,如圖2所示。

圖2 微加工系統(tǒng)各進給軸拓撲關(guān)系

3 微加工系統(tǒng)加工仿真模型建立

通過UG繪制微加工系統(tǒng)的各進給軸部件三維結(jié)構(gòu),并通過微加工系統(tǒng)的三維裝配模型。在VERICUT中建立機床模型時,機床模型的裝配坐標系決定各進給軸間的裝配關(guān)系以及運動方向,所以為保證各進給軸運動關(guān)系的正確性,所選用的裝配坐標系基點為微加工系統(tǒng)B,C進給軸軸線的正交交點,如圖3-(a)所示。同時由于UG中裝配模型的工作坐標系與VERICUT中的機床模型裝配坐標系重合,為便于機床模型裝配,將UG中的微加工系統(tǒng)的工件坐標系原點調(diào)整到B,C進給軸軸線的正交交點如圖3(b)所示。

圖3 微加工系統(tǒng)模型裝配工作坐標系調(diào)整,(a)B、C進給軸軸線的正交交點;(b)調(diào)整后微加工系統(tǒng)模型裝配工作坐標系

然后從軟件中再導(dǎo)出各進給軸部件的“.STL”格式文件,各進給軸部件如圖4所示。圖4(1)到(8)依次為機床基體模型,Y軸模型,X模型,Z軸模型,電主軸裝配模型,B軸模型,C軸模型以及毛坯結(jié)構(gòu)圖。圖5(a)為機床組件樹圖,圖5(b)和(c)分別為微加工系統(tǒng)的機床切削模型和刀具庫模型圖。

圖4 機床切削模型各進給軸部件3維模型

圖5 VERICUT中微加工系統(tǒng)加工仿真模型

在VERICUT中為微加工系統(tǒng)加工仿真模型添加的數(shù)控系統(tǒng)由VERICUT軟件中已有數(shù)控系統(tǒng)文件修改而來,通過編制宏來實現(xiàn)原數(shù)控系統(tǒng)文件不支持的一些UMAC運動命令。為加工模型添加的刀具以及機床運動部件干涉和進給軸過行程監(jiān)測設(shè)置分別如圖6所示。

圖6 運動部件干涉監(jiān)測設(shè)置與進給軸過行程監(jiān)測設(shè)置

4 數(shù)控加工程序的仿真驗證

本文以一個典型零件為例,對自動編制的數(shù)控加工程序進行仿真驗證。所選零件的結(jié)構(gòu)及加工工藝過程如圖7所示。其中,圖7-(a)為所選零件結(jié)構(gòu),特點為外凸的橢圓球曲面。通常根據(jù)加工精度,將整個零件的加工分為3個工序,分別為毛坯粗加工,橢球面粗加工,橢球面精加工。在整個加工過程中,毛坯粗加工和橢球面粗加工采用固定軸銑削方式進行加工,橢球面精加工采用可采用變軸銑削方式進行加工,圖7(b)中(1)、(2)和(3)分別顯示了三個加工工序的加工刀路軌跡,(4)、(5)和(6)分別是為相應(yīng)的加工效果圖。

圖7 零件結(jié)構(gòu)與加工工藝過程,(a) 零件輪廓結(jié)構(gòu)模擬圖;(b)設(shè)計加工工藝過程

加工程序通過使用MATLAB編制后置處理模塊對UG中生成的APT文件進行后置處理生成,針對上述典型橢球曲面結(jié)構(gòu)零件,結(jié)合上述的設(shè)計加工工藝過程,以毛坯粗加工、橢球面粗加工和橢球面精加工三道先后工序,通過MATLAB軟件編制的后置處理模塊顯示的刀路軌跡如圖8(a)-(c)所示。由于UMAC的指令緩存區(qū)最多可容納2000條運動控制指令,在保證UMAC運動程序緩存區(qū)沒有溢出的前提下,將橢球面粗加工程序劃分為10個程序文件,在橢球面粗加工體現(xiàn)為,粗加工后的橢球面分為多個不同顏色的層。橢球面粗加加工后,殘余加工余量主要遺留在橢球曲面的頂部,表現(xiàn)為微小的階梯型凸臺,經(jīng)可變軸銑削精加工后加工表面殘余切削用量得到明顯去除。同時在仿真過程中運動部件沒有出現(xiàn)干涉,各進給軸沒有出現(xiàn)過行程,仿真各工序加工過程及加工結(jié)果如圖8(d)-(f)所示。

圖8 橢球面加工各工序刀路軌跡(a)-(c)及對應(yīng)的加工仿真結(jié)果(d)-(f):(a)和(d)為毛坯粗加工;(b)和(e)為橢球面粗加工;(c)和(f)為橢球面精加工

5 .結(jié)論

本文首先對自主搭建的五軸微加工系統(tǒng)的運動結(jié)構(gòu)進行了分析,得到微加工系統(tǒng)各進給軸之間的拓撲關(guān)系。根據(jù)此拓撲關(guān)系在VERICUT中建立微加工系統(tǒng)的加工仿真模型。針對橢球面結(jié)構(gòu)零件的加工仿真驗證了坐標轉(zhuǎn)換算法,以及相關(guān)數(shù)控程序自動編制程序的正確性。

[1]匡和碧,孫衛(wèi)和.基于VERICUT軟件的四軸聯(lián)動數(shù)控銑床仿真技術(shù)[J].CAD/CAM與制造業(yè)信息化.2006(08):92-95.

[2]張惠林,軒繼花,姜士湖.基于VERICUT的五軸聯(lián)動數(shù)控加工仿真[J].現(xiàn)代制造工程.2006(07):125-127.

[3]陳波.基于UG與VERICUT的虛擬機床技術(shù)研究[D].大連理工大學(xué),2005.

[4李云龍,曹巖.數(shù)控機床加工仿真系統(tǒng)VERICUT[M].西安交通大學(xué)出版社,2005.

[5]徐偉.數(shù)控機床仿真實訓(xùn)[M].電子工業(yè)出版社,2004.

TG659 【文獻標識碼】A 【文章編號】1009-5624(2018)01-0214-03