多次沖擊下泡沫鋁動態壓縮力學性能試驗與本構模型研究

高華, 熊超, 殷軍輝

(陸軍工程大學石家莊校區 火炮工程系, 河北 石家莊 050003)

0 引言

泡沫鋁材料作為一種輕質高強材料,具有良好的抗爆緩沖、吸能等性能[1-4],在軍事防護、航空航天等領域應用廣泛,尤其對于裝甲防護車輛,抗多次打擊能力是評價其防護性能的重要指標。因此,研究泡沫鋁材料多次沖擊下的動態力學性能對科學研究及工程應用具有重要價值。

國內外研究人員在材料參數及應變率對泡沫鋁動態力學行為的影響[5-7]、高溫動態加載時材料的變形過程[8]以及泡沫金屬材料的動態本構模型建立[9-10]等方面做了大量研究工作。Myers等[11]對不同基體材料(鋁、鎂)以及經過不同熱處理的泡沫金屬材料高應變率下的力學行為進行了分析,結果表明基體材料和熱處理方式對材料的壓縮性能有很大影響,不同應變率下材料呈現不同的沖剪失效模式。Wang等[12]借助高速攝影技術對泡沫鋁在高溫下的動態性能進行了分析,發現隨著溫度的升高,材料應變率效應越明顯,相對于室溫材料發生剪切斷裂破壞,高溫下以塑性彎曲失效模式為主。張勇等[13]利用霍普金森壓桿沖擊試驗,分析了包含溫度、相對密度及應變率等因素的聚氨酯泡沫鋁材料的動態力學性能,建立了適用于相對密度和應變率在一定變化范圍的動態本構模型。

上述研究均是針對泡沫金屬材料在單次沖擊下的動態力學性能,而多次沖擊加載在材料內部造成的損傷累積對材料動態力學性能產生的影響極為復雜[14],目前尚未見系統研究。本文利用分離式霍普金森壓桿(SHPB)裝置進行泡沫鋁中低應變率下多次沖擊的動態力學性能試驗研究,分析了不同初始沖擊能量及沖擊加載次數下,彈性極限應力、應變、理想吸能效率的變化規律,在此基礎上引入損傷累積變量,建立了泡沫鋁多次沖擊下損傷累積本構模型。

1 試樣制備及試驗裝置

1.1 試樣制備

試驗用材料為閉孔泡沫鋁,密度為0.5 g/cm3,平均孔徑為4 mm. 將泡沫鋁作為連續介質,要獲得其有效的材料力學特性,試樣尺寸要大于泡沫孔徑的10倍[15],同時減小慣性效應[16]帶來的誤差,為此選取直徑為40 mm、厚度為20 mm的試樣進行試驗。泡沫鋁試樣采用線切割技術加工,以減少加工過程中試樣胞孔的損傷。

1.2 試驗裝置

SHPB試驗裝置主要由撞擊桿、入射桿、透射桿和吸能桿組成,如圖1所示。

由于泡沫鋁試樣為低阻抗多孔材料,透射桿波阻抗與試樣相差較大,使得透射信號微弱,與外界干擾信號處于同一量級,將嚴重影響測試結果,因此本文設計如下改進方案:試驗用SHPB采用波阻抗較小的鋁合金材料,入射桿上采用電阻應變片,透射桿上采用高靈敏度系數半導體應變片(試驗所用半導體應變片靈敏度系數為110,是電阻應變片的55倍)記錄應變信號。為了增加應力波上升沿時間以滿足試樣內部應力平衡,試驗過程中采用8 mm×8 mm×3 mm硅橡膠作為波形整形器,動態壓縮試驗中,在泡沫鋁試樣兩端面涂抹凡士林,以減少變形時與壓桿端面間的摩擦。試驗壓桿直徑為50 mm,撞擊桿、入射桿和透射桿長度分別為300 mm、1 500 mm、1 500 mm,利用SHPB裝置對泡沫鋁進行多次加載,通過控制推動撞擊桿的氣壓大小改變打擊速度,通過增加壓力傳遞法蘭和反應質量塊[17]確保每次加載為單次加載。

圖2給出了改進前后試驗的入射波、反射波和透射波信號。由圖2可見,改進后透射波信號得到了明顯改善,應力波上升沿時間增加。

根據應力均勻假定,采用經典兩波法,通過(1)式、(2)式和(3)式計算得到試樣在不同應變率下的應力- 應變曲線。

(1)

(2)

(3)

式中:A、c和E分別為壓桿橫截面積、波速及彈性模量;As、Ls分別為試樣橫截面積及厚度;εi(t)、εt(t)分別為入射信號和透射信號測得的應變,t為應力脈沖持續時間。

2 動態力學試驗及性能分析

下面利用SHPB裝置對泡沫鋁進行多次加載,在分析不同沖擊次數下材料破壞形貌變化的基礎上,研究材料透波率、應力- 應變曲線、吸能效率隨沖擊損傷累積的變化規律。

2.1 多次加載破壞形貌分析

為分析泡沫鋁試樣在不同沖擊次數下的破壞過程,選取5個試樣分別進行1~5次沖擊加載,撞擊桿速度均為10 m/s. 對沖擊后試樣沿加載方向進行線切割,其剖面如圖3所示。

由圖3可以看出:沖擊后試樣1~5的直徑分別為41.40 mm、42.11 mm、43.25 mm、44.67 mm、45.52 mm,厚度分別為16.86 mm、13.65 mm、11.19 mm、9.24 mm、7.36 mm;試樣1僅進行了1次加載且沖擊速度較低,沿加載方向的胞孔結構并未發生明顯變形;隨著沖擊次數的增加,胞孔結構發生失穩變形,出現了崩塌壓實現象。

2.2 波動性能分析

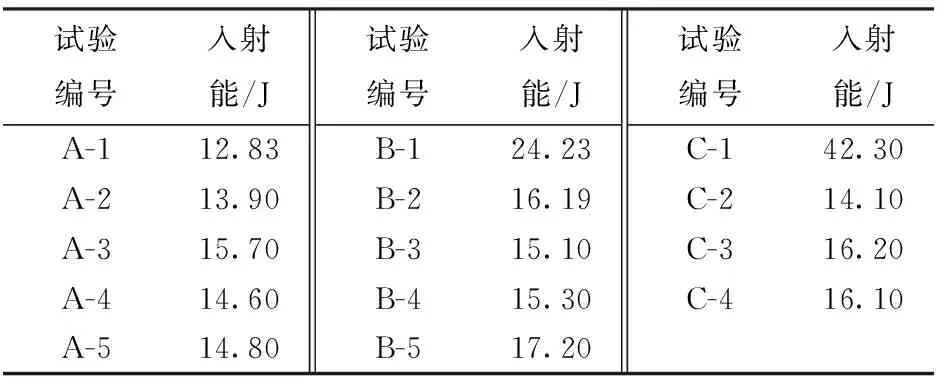

為分析初始沖擊損傷程度不同對泡沫鋁多次沖擊的力學性能影響,選取3個試樣(編號A、B、C)進行如表1所示的加載,3個試樣所受撞擊桿初始速度不同,其中A、B進行5次加載,試樣C由于初始沖擊速度較高,經4次加載后產生徑向斷裂,不再適合沖擊加載。在試驗過程中,發現當撞擊速度較大時初始撞擊下即發生很大程度的變形,不能進行多次沖擊;當撞擊速度較小時,胞孔變形程度很小,損傷累積效應不明顯。為分析損傷累積對多次沖擊下泡沫鋁力學性能的影響,最終確定撞擊速度在14.0~22.0 m/s較為合適。本文以14.0 m/s、17.9 m/s、22.0 m/s為初始沖擊速度進行分析。由于試驗過程中需要對試樣A、B、C進行多次加載,不能進行剖面切割,在試驗完成后選取相同規格試樣D、E、F,分別進行與試樣A、B、C相同條件下的初次加載(即D加載速度為14.0 m/s,E加載速度為17.9 m/s,F加載速度為22.0 m/s),并對沖擊后試樣沿加載方向進行線切割,得到其剖面如圖4所示。由圖4可知,隨著初始沖擊速度的增加,其胞孔崩塌變形程度增加,導致其初始損傷累積效應不同。圖5為試樣A、B、C在多次沖擊下測得的入射信號、反射信號和透射信號應力- 時間曲線。

表1 試樣加載狀況

由圖5可以看出不同沖擊次數下試樣的透波性能:1)從入射波形來看,除試樣B、C由于首次沖擊速度較大、第1次入射波幅值較高外,其余信號幅值基本相等;2)從反射波形來看,反射波的幅值略小于入射波;3)從透射波形來看,隨著沖擊次數的增加,透射波幅值逐漸增大,但相對于入射信號和反射信號而言幅值較低。

下面根據圖5所示曲線計算透波率(透射波峰值與入射波峰值的比值),分析泡沫鋁不同沖擊次數的透波效果(見圖6)。由圖6可見,對于初次加載,試樣透波率明顯較低,內部胞孔結構完好,對于應力波的傳播阻抗作用較強,隨著沖擊次數的增加,損傷累積不斷增加,材料被壓實,阻波性能減弱,透波率逐漸增加。

2.3 動態應力- 應變分析

圖7為泡沫鋁試樣A、B、C在不同沖擊次數下的應力- 應變曲線。由圖7可見,該曲線可以分為2個階段:初始階段,泡沫鋁發生彈性變形,應力隨應變線性增加;當到達胞孔破壞強度時進入屈服階段,應力不再增加。由于撞擊桿沖擊能量較低,并未出現高應變率加載中的致密區特性(應力隨著應變的增長而迅速增加)。

對比不同加載次數下的應力- 應變曲線發現,初始加載情況下屈服階段較為平緩,隨著加載次數的增加,應力幅值出現波動,這是因為初始加載下胞孔結構到達屈服破壞的臨界狀態,隨著損傷累積,胞孔結構孔壁破裂或破碎程度增大并出現卸載,使得應力出現較大程度的波動。

圖8為泡沫鋁試樣A、B、C的彈性極限應變以及對應應力隨沖擊次數的變化規律。由圖8可見:1)對于試樣A,撞擊桿首次沖擊速度與多次沖擊速度基本相同,試樣的彈性極限應變隨沖擊次數的增加呈上升趨勢;2)對于試樣B、C,撞擊桿首次沖擊速度高于多次沖擊速度,初始沖擊下彈性極限應變明顯高于多次沖擊下彈性極限應變值,在多次沖擊中,隨沖擊次數增加彈性極限應變也呈增長趨勢;3)3個試樣在相同沖擊次數下,隨著試樣初始沖擊能量的升高,胞孔結構壓實程度越強,到達彈性極限應力對應的應變越小;4)隨著沖擊次數增加,彈性極限應力近似呈指數增長,表現出明顯的增強效應,而且對于初始加載強度越高的試樣,相同沖擊次數下的彈性極限應力也越高。

上述變化是由于泡沫鋁試樣受到沖擊載荷作用后胞孔結構產生壓彎失穩,內部結構松散破碎,再次受到沖擊作用時在彈性極限應力處更容易產生較大應變,但隨著胞孔結構壓實,泡沫材料發生變形困難,彈性極限應力出現增強效應,而彈性極限應變增強效應被削弱。

2.4 吸能分析

為表征不同加載次數下泡沫鋁材料的吸能特性,下面對其理想吸能效率進行分析。

理想吸能效率η[18]即泡沫鋁材料實際吸收能量與理想塑形- 剛性泡沫鋁在相同應變下的吸能量之比,作為衡量泡沫金屬材料吸能強弱的指標,其計算公式為

(4)

式中:σ、ε分別對應應力- 應變曲線的取值;σmax為泡沫鋁變形過程中的峰值應力。

圖9為泡沫鋁試樣A、B、C在不同沖擊加載次數下的理想吸能效率曲線圖。由圖9可見,在多次沖擊加載下,隨著應變的增加,理想吸能效率逐漸增加,最終趨于平緩。在低速加載中,初次沖擊加載的理想吸能效率最低,第2次加載的理想吸能效率最高,之后隨著沖擊加載次數的增加,理想吸能效率逐漸降低。由此可知,泡沫鋁材料的最佳理想吸能效率并非在最初無損傷狀態下,胞孔結構處于屈服或向壓實狀態轉化過程中產生損傷累積效應,更有利于提升泡沫鋁的吸能效率。

3 損傷累積本構模型

3.1 本構模型建立

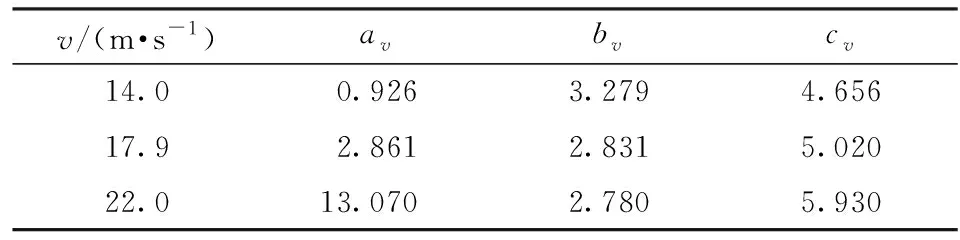

泡沫鋁多次沖擊下的損傷累積效應使其動態力學性能十分復雜,下面結合實測應力- 應變曲線,基于Sherwood-Frost方程并引入損傷累積變量構建本構模型。泡沫金屬材料通用的Sherwood-Frost經驗型本構關系框架[19]為

(5)

(6)

(7)

(8)

表2 不同沖擊加載下能量分布

表3 彈性極限應力擬合參數

(9)

(10)

(11)

Sherwood和Frost[15]通過冪級數表示形狀函數f(ε),其表達式為

(12)

式中:q為冪級數展開項數;Ep為形狀函數擬合參數;σ0為對應的彈性極限應力。(12)式描述了泡沫鋁在給定參考密度、參考初始沖擊能量以及參考損傷累積下的應力- 應變曲線形狀,選取前述試驗編號C-2得到應力- 應變曲線作為參考曲線,以q=10的級數形式對形狀函數進行擬合,得到形狀函數擬合參數如表4所示。

表4 形狀函數擬合參數

由此可得泡沫鋁多次沖擊下的損傷累積本構模型如(13)式所示:

(13)

為驗證本構模型,對試樣進行了初始入射能為35.87 J且隨后3次入射能分別為14.1 J、15.7 J、15.3 J的多次沖擊加載試驗,將第2次、第3次和第4次沖擊加載得到的應力- 應變曲線與本構模型得到的應力- 應變曲線對比,結果如圖10所示。

圖10所示結果表明,通過損傷累積本構模型預測的應力- 應變曲線與試驗測得的應力- 應變曲線吻合較好。相對于第2次和第3次沖擊預測應力- 應變曲線,第4次沖擊預測應力- 應變曲線與試驗結果的離散性有所增加。

3.2 本構模型影響因素分析

圖11分別給出了不同沖擊次數本構模型與試驗所得的彈性極限應力。由圖11可見,對于3.1節試驗中的第2次、第3次和第4次沖擊,本構模型得到的彈性極限應力分別為6.00 MPa、7.70 MPa、10.37 MPa,試驗測得的彈性極限應力分別為6.11 MPa、8.00 MPa、10.52 MPa,二者對應的誤差分別為1.80%、3.75%、1.42%. 由此可知,由本構模型得到的彈性極限應力與試驗結果吻合良好,不同沖擊次數下的誤差相差不大。

(14)

式中:σsj、σej分別為第j個點數據采集對應的本構模型預測應力和試驗測得應力;m為試驗采集點數。

以上研究表明,第2次和第3次沖擊由于損傷狀態與前述試驗C-2相近而取得了較好的擬合效果,第4次沖擊則由于損傷累積效應導致一定的擬合誤差,泡沫鋁在多次沖擊下的損傷累積使其本構模型更加復雜。因此,根據泡沫鋁沖擊加載試驗曲線特征選取最佳形狀函數,是基于上述損傷累積本構模型進行多次沖擊下動態力學分析的重要前提,形狀函數參考曲線累積損傷能量與多次沖擊對應累積損傷能量差值越小,得到的本構模型預測效果越好。

4 結論

本文對泡沫鋁在多次沖擊下的動態力學性能進行了研究,并在試驗的基礎上構建了損傷累積本構模型。本文的貢獻及主要結論如下:

1) 利用SHPB裝置對泡沫鋁進行中低應變率下的多次加載時,隨著沖擊次數的增加,胞孔結構逐步崩潰壓實,對應力波的衰減作用減弱。

2) 隨著沖擊次數的增加,彈性極限應變呈上升趨勢,彈性極限應力呈近似指數形式增長,表現出明顯的增強效應;在相同沖擊次數下,初始沖擊能量越高,對應的彈性極限應力越高、彈性極限應變越小。

3) 本構模型形狀函數參考曲線對應的累積損傷能量與試驗累積損傷能量越接近,預測曲線與實際應力- 應變曲線吻合越好。

綜合考慮泡沫鋁密度和試驗溫度等影響因素,建立更加完善的泡沫鋁損傷累積本構模型,將是下一步的研究重點。