多軸車輛電液轉向系統(tǒng)設計與應用

李 辰,李陸浩,左 霞,張宏宇

(北京航天發(fā)射技術研究所,北京 100076)

電液轉向技術是多軸車輛轉向的一種有效解決方案,它是基于多軸車輛中結構緊湊、多模式轉向的需求而研制的。它能夠彌補傳統(tǒng)多軸車輛轉向技術的不足,有效地改善多軸汽車轉向特性,提高車輛低速行駛的機動性和高速行駛的穩(wěn)定性,是多軸轉向技術的發(fā)展趨勢[1-5]。

關于多軸車輛的電子控制轉向技術已有成功的例子。1985年,日產公司推出了全球首套雙軸電液轉向系統(tǒng)HICAS。在1995~2000年間,德國博世公司開發(fā)出電液控制的后橋主動轉向系統(tǒng)RASEC。Phoenix公司以及巍波液壓公司也分別推出了各自的電液后橋轉向系統(tǒng)。美國奧什克什防務公司從20世紀90年代開始進行重型車電液控制轉向技術研究,并于近年來應用于10×10型LVSR。利勃海爾公司新一代全路面起重機底盤全部采用了電子控制獨立后橋轉向技術。

三一集團在其220 t全路面起重機研制過程中,與德國HYDAC公司合作開發(fā)出用于六軸底盤的電子控制后橋轉向系統(tǒng)。科工集團066基地在XX-21C發(fā)射車用10×8型底盤研制過程中,借鑒博世公司后橋靜液轉向技術,將靜液傳遞、動液助力的后橋轉向系統(tǒng)增加了電氣控制功能。2008年,其12×10型底盤采用相同技術。近年來,066基地也開始電控轉向技術研究,并已經在大件運輸平板車上得到應用。

綜合來看,目前我國在多軸車輛的電液轉向技術領域尚不成熟,與國外仍有一定的差距,相關的系統(tǒng)研究報告也相對較少。因此,對電液轉向技術的研究以及實現(xiàn)工程應用,有助于提升我國重型車輛的底盤技術,對我國軍事工業(yè)的發(fā)展具有重要意義。

1 轉向系統(tǒng)總體設計

底盤為五軸重型高機動越野車輛,其中:第1、2、4、5橋為轉向橋,第3橋為非轉向橋。第1、2橋采用傳統(tǒng)的機械反饋液壓助力方案,實現(xiàn)拉桿與轉向器和方向盤之間的硬連接,確保前轉向橋組的高可靠性,同時為駕駛員保留一定的路感。第4、5橋采用電控液壓助力轉向技術方案,每橋單獨控制,其左右側車輪采用橫拉桿進行連接。轉向系統(tǒng)總布置方案如圖1所示。

圖1 轉向系統(tǒng)總布置方案

由于轉向擺臂與車輪的轉角關系一一對應,因此在第1橋、第4橋、第5橋左側擺臂處各安裝一個角度傳感器,以讀取左側擺臂的轉向角度。駕駛員操作方向盤進行轉向時,第1橋角度傳感器讀取第1橋的當前轉向角度,并將其送入控制器,結合車速、轉向模式等信息進行綜合判斷,計算得到此時后橋目標轉角,通過電子控制液壓驅動的方式,完成后橋實時轉角的閉環(huán)控制。電液轉向控制方案如圖2所示。

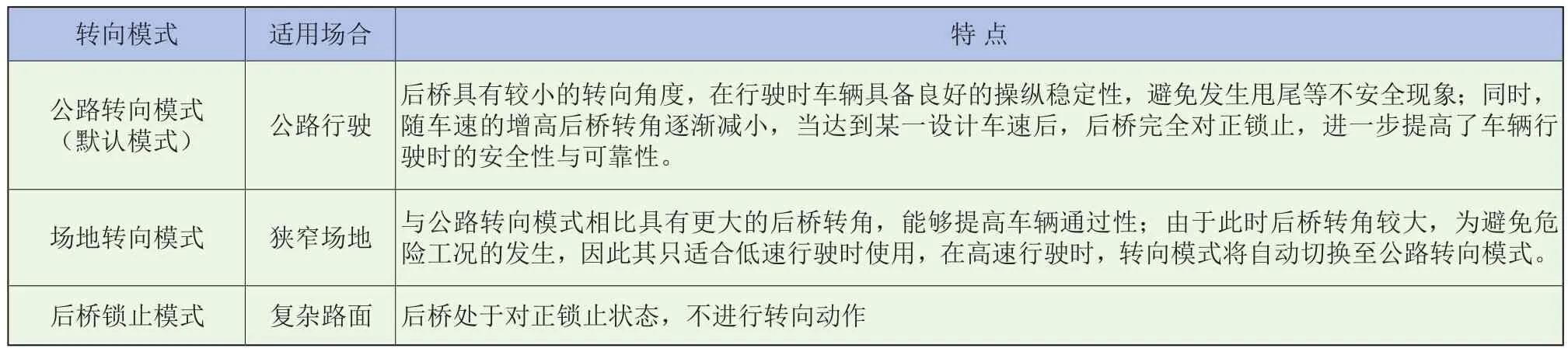

表1 轉向模式介紹

設計3種轉向模式:公路轉向模式、場地轉向模式、后橋鎖止模式。各模式基本情況介紹見表1。

2 轉向液壓系統(tǒng)設計

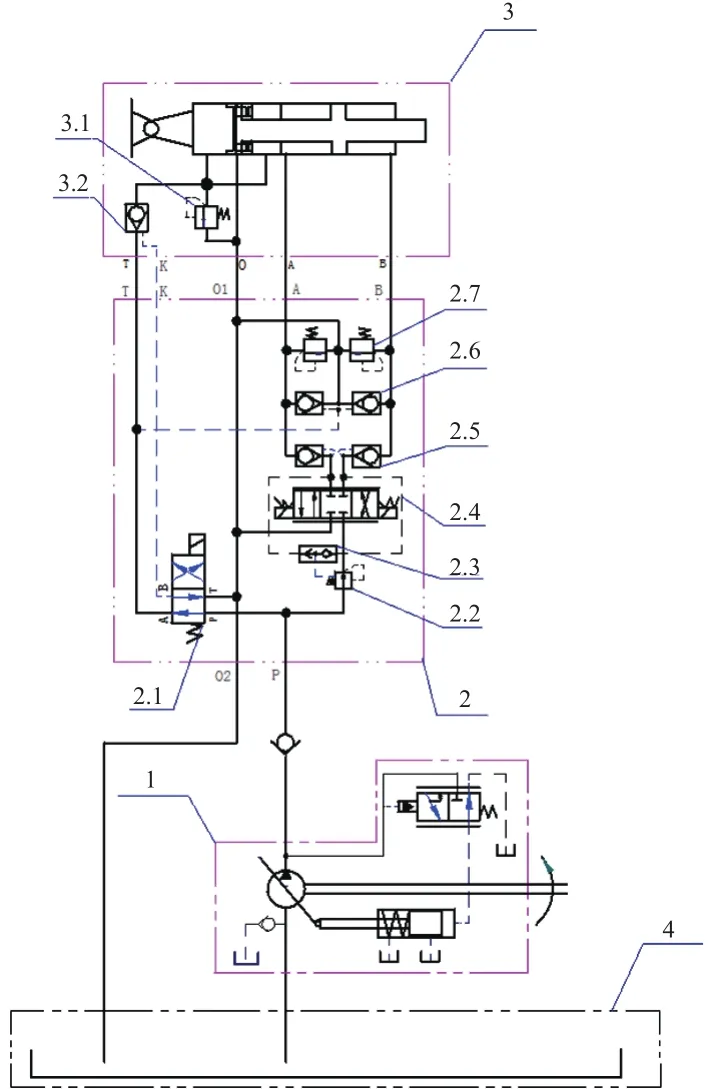

后橋采用恒壓變量泵作為油源,解決液壓系統(tǒng)對正缸長時間對正要求與系統(tǒng)發(fā)熱之間的矛盾。通過電磁閥控制后橋鎖止動作與轉向動作的切換,實現(xiàn)了鎖止動作與轉向動作的功能互鎖,確保系統(tǒng)安全可靠。電液轉向系統(tǒng)單橋回路液壓系統(tǒng)設計原理如圖3所示。

圖3 電液轉向單橋液壓系統(tǒng)原理簡圖

后橋轉向油源采用恒壓變量控制方式,恒壓變量泵1根據(jù)出口壓力來調節(jié)自身排量,泵自身設定了系統(tǒng)的安全壓力。當比例控制閥2.4處于中位,系統(tǒng)無流量要求時,泵出口壓力達到設定壓力,泵排量自動調至最小(僅維持泵的泄漏,保證良好潤滑),處于“高壓等待”狀態(tài);當泵出口壓力低于安全壓力時,泵排量增大,直到達到安全壓力,保證泵出口為恒壓狀態(tài)。即:轉向動作下,后橋油源處于大排量輸出工作狀態(tài);鎖止動作下,后橋油源處于“高壓等待”狀態(tài)。

助力對正控制閥塊實現(xiàn)對助力對正缸的控制。電磁閥2.1負責控制后橋回路在轉向動作和鎖止動作之間切換,當電磁閥2.1失電時,高壓油進入對正缸T口,同時打開兩個液控單向閥2.6使助力對正缸的A、B口卸荷,將助力油缸強制對正。當電磁閥2.1得電時,液壓鎖3.2開鎖,使對正缸的T口卸荷,同時液壓鎖2.5閉鎖,助力對正缸A、B口與回油斷開,助力對正缸在比例閥2.4的控制下進入轉向動作。比例控制閥2.4與梭閥2.3和減壓閥2.2組合為中位O型的三位四通比例流量閥,通過調整比例閥的控制輸入信號,可以控制助力對正缸動作的方向和速度。液壓鎖2.5的作用是防止因輪胎的彈性變形等導致的后橋抖動現(xiàn)象。

后橋轉向油缸采用具有對正功能的助力對正缸,助力對正缸上集成了液壓鎖3.2和溢流閥3.1,在系統(tǒng)出故障失去壓力時能夠可靠鎖住油缸,保證系統(tǒng)的安全。

3 轉向控制策略設計

3.1 理論目標轉角設計

第4/5橋理論目標轉角α4/α5分別與第1橋轉角θ以及車速v相關,即:

當?shù)?橋轉角(第1橋角度傳感器輸出角度)為θ、車速為v時,根據(jù)當前的轉向模式,按照圖4和圖5的曲線關系進行第4/5橋理論目標轉角α4/α5的計算,具體方法如下。

(1)根據(jù)圖4,計算得到在第1橋轉角θ時,第4/5橋的基本目標轉角β4/β5,即:

(2)根據(jù)圖5,計算得到在車速v時,第4/5橋理論目標轉角與基本目標轉角的比值i4/i5,即:

(3)基本目標轉角β4/β5與比值i4/i5的乘積,即為第4/5橋理論目標轉角α4/α5,即:

式中:α4,5為第4橋、第5橋理論目標轉角;β4,5為第4橋、5橋基本目標轉角;i4,5為第4橋、第5橋理論目標轉角與基本目標轉角的比值;θ為第1橋轉角;v為車速。

3.2 轉向模式切換設計

圖4 后橋基本目標轉角

圖5 后橋目標轉角與基本目標轉角的比值

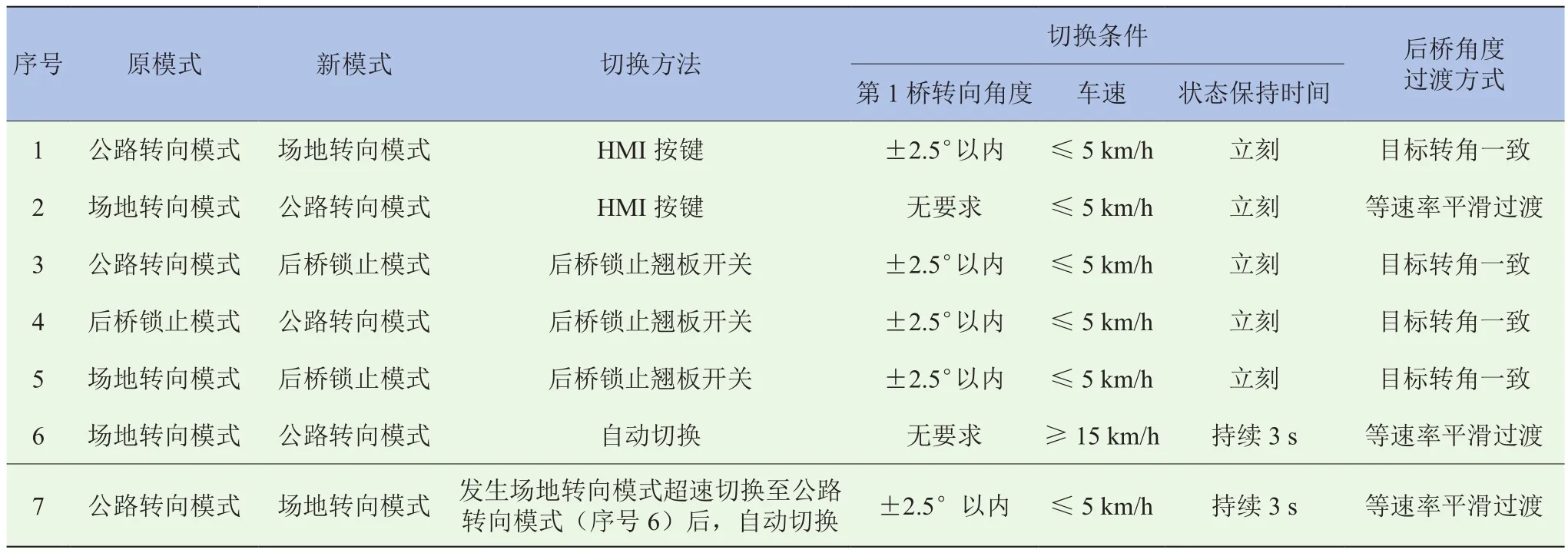

駕駛員可以根據(jù)實際需求選擇轉向模式,同時為了行駛過程中車輛具有較高的操縱穩(wěn)定性以及安全性,在系統(tǒng)中增加了邏輯判斷,避免危險狀況的發(fā)生,并且只有當滿足轉向模式切換條件后才能完成轉向模式的切換[6]。轉向模式切換條件見表2。

表2 轉向模式切換條件

4 實際車輛應用與試驗

設計的電液轉向系統(tǒng)已在實際車輛中進行應用,并完成了相關項目的試驗驗證與測試。

4.1 原地轉向試驗

在原地轉向測試試驗中,對發(fā)動機高(定速)低(怠速)轉速和轉向模式進行組合,駕駛員以能達到的最快速率操作方向盤,進行了測試試驗,試驗結果如圖6所示。

圖6 原地轉向測試試驗結果

轉向角度誤差值見表3。

表3 原地轉向測試試驗轉向角度誤差值 (°)

由表3可知:在相同的1橋輸入轉角下,相對于場地轉向模式,公路轉向模式下的后橋目標轉角較小,因此得到的轉角誤差值也相對較小。

4.2 車輛行駛試驗

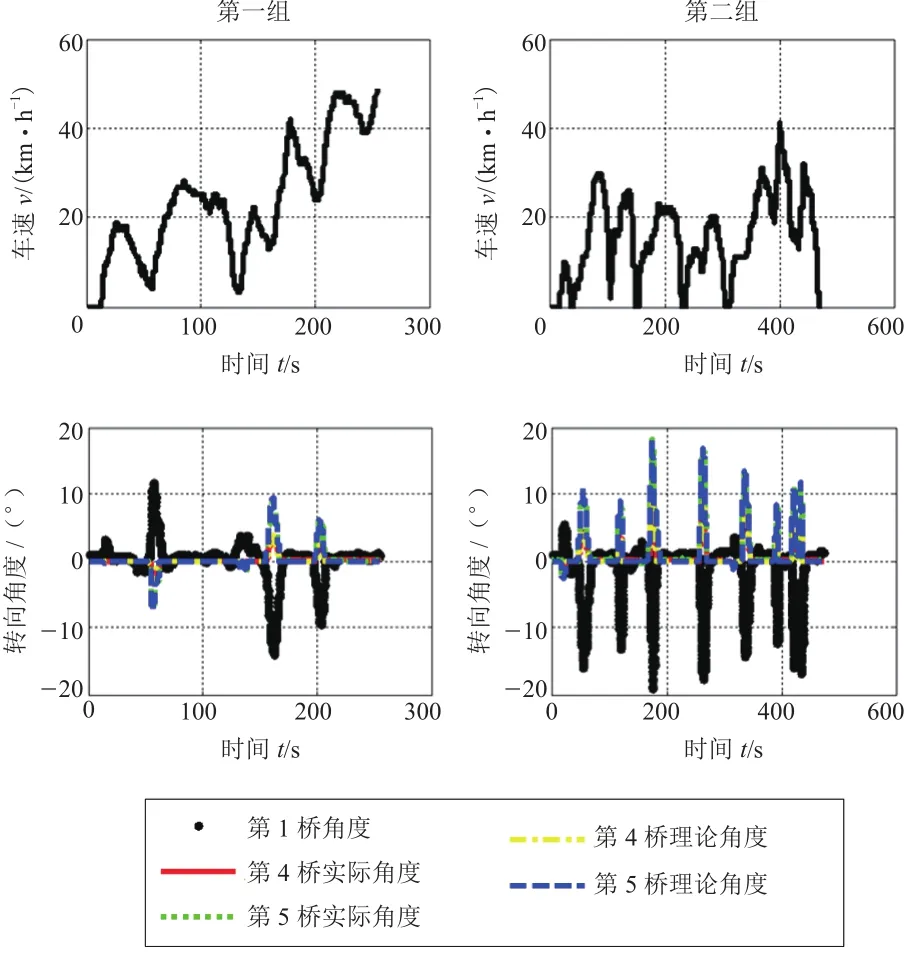

車輛在道路上以公路轉向模式進行實際道路行駛試驗,駕駛員按照實際駕駛習慣進行操作,結果更符合一般行駛工況。試驗中,共記錄了兩組數(shù)據(jù),試驗結果如圖7所示。

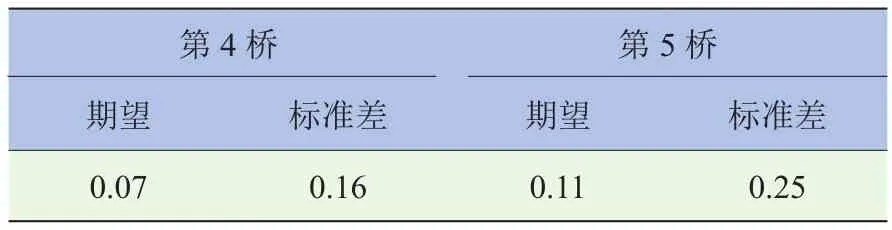

由于車輛行駛轉向助力矩大約是原地轉向阻力矩的1/3[7],因此,在實際道路上進行行駛測試試驗時,其轉向精度高于原地轉向試驗。僅統(tǒng)計當1橋轉角大于2.5°時的后橋轉向角度誤差值,見表4。

圖7 公路轉向模式實際行駛測試試驗結果

表4 道路行駛測試試驗轉向角度誤差值 (°)

以場地轉向模式進行實際道路行駛試驗時,由于在第10 s時發(fā)生了超速狀態(tài)(車速≥15 km/h,持續(xù)3 s),系統(tǒng)由場地轉向模式自動切換為公路轉向模式,后橋轉角進行等速率平滑過渡,直至達到新目標轉角值。此切換過程轉角曲線如圖8所示,試驗現(xiàn)象符合設計要求。

圖8 轉向模式自動切換過程

5 結論

根據(jù)實際使用需求和使用條件,以某五軸重型高機動越野車輛為平臺,設計了多軸車輛的多模式電液轉向系統(tǒng)。經過理論分析和試驗驗證,可以得到以下結論:

(1)電液轉向系統(tǒng)具備公路轉向模式、場地轉向模式和后橋鎖止模式,能夠滿足各種路況的實際使用,同時兼顧了車輛高速操縱穩(wěn)定性與低速通過性的需求。

(2)通過合理、完善的控制策略設計,以及后橋轉向角度的匹配,保證了車輛的行駛安全性,避免了后橋甩尾等危險工況的發(fā)生。

(3)經過試驗驗證,后橋轉向角度控制精度較高,能夠滿足實際使用需求,實現(xiàn)了車輛的同步轉向動作,轉向過程平穩(wěn)、可靠。

(3)此多軸車輛電液轉向系統(tǒng)設計合理,結構布置簡單,空間利用率高,便于實現(xiàn)工程應用。