夢(mèng)的形象代言人

朱敏

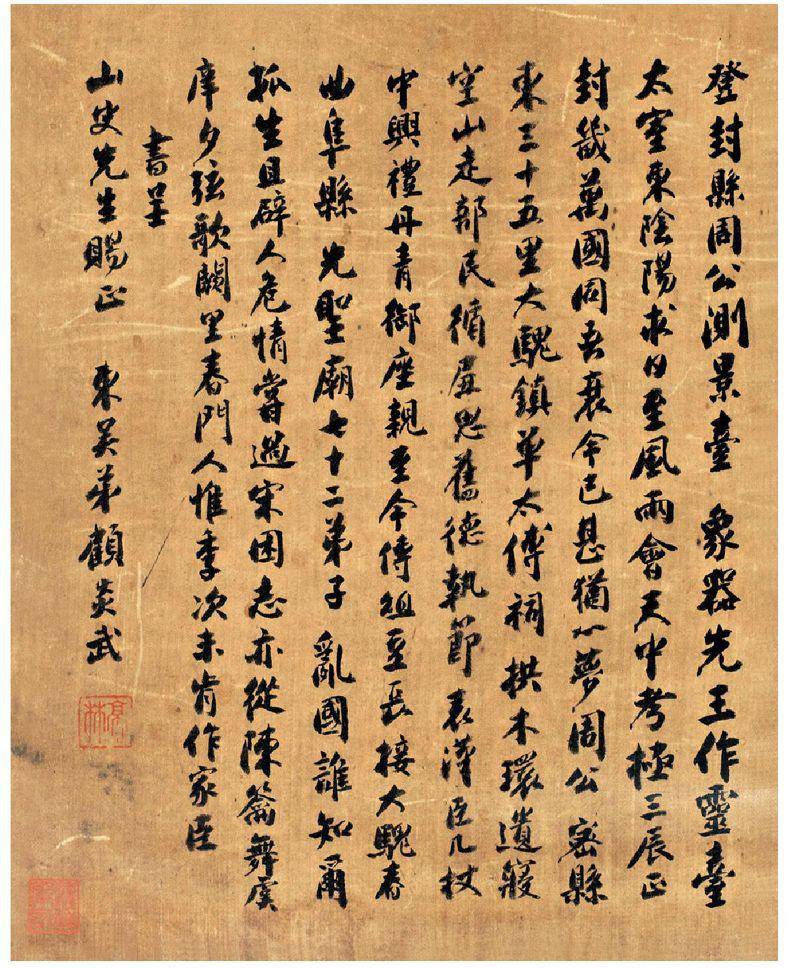

周公者,姬旦也,周文王的兒子、周武王的弟弟、周成王的叔父。他曾和武王同為文王的左膀右臂,后為武王出謀劃策,順利完成滅商大業(yè),并受武王之托,輔佐成王執(zhí)政。作為三朝得力干將,卻還自謙說(shuō)“我于天下亦不賤矣”。

孔子者,名丘,字仲尼,雖然比周公晚生了N多年,但卻對(duì)周朝極盛時(shí)期的社會(huì)政治制度非常向往,對(duì)輔佐君王建立禮樂(lè)制度的周公更是無(wú)比景仰。

一個(gè)是名譽(yù)天下的賢臣智士,一個(gè)是空有偉大理想與智慧的思想家,后者在熱切追求前者的人生中,一直以前者為榜樣和楷模,日有所思,夜有所夢(mèng),于是,孔子夜夜夢(mèng)周公,夢(mèng)里不知身是客,卻以為真。

某一次,孔子在夢(mèng)里向周公請(qǐng)教周初所制禮樂(lè)的內(nèi)容、特點(diǎn)等。周公一生謙虛謹(jǐn)慎,在孔子夢(mèng)里依舊保持了這一美好品德。他對(duì)孔子的問(wèn)題一一做了解答,甚至還拉群眾演員實(shí)地演習(xí)一些禮樂(lè)給孔子聽(tīng)。孔子大喜,連聲道謝,這才夢(mèng)醒了。于是乎,孔子對(duì)弟子說(shuō):“周朝的禮樂(lè)制度是以夏、商兩代為依據(jù)的,是周公據(jù)此加以制定的,它是文明盛世的禮樂(lè),是那么的豐富多彩,我希望能恢復(fù)周朝的禮樂(lè)制度!”這是他的夢(mèng)想。

某二次,孔子又夢(mèng)見(jiàn)周公,與周公談?wù)撝螄?guó)之道。周公說(shuō):“要想把國(guó)家治理好,首先要重視任賢用能。我曾經(jīng)告誡過(guò)我的兒子伯禽,我說(shuō),我是文王之子、武王之弟、成王之叔,我在朝廷中的地位很高了,但是,我洗一次澡,要把頭發(fā)三次挽起來(lái),吃一頓飯要把飯三次吐出來(lái),隨時(shí)隨地準(zhǔn)備接待訪客,即使這樣,我都害怕失去天下的賢者。你現(xiàn)在代我去受封于魯,一定要禮賢下士,千萬(wàn)不要以一國(guó)之主而驕傲自大。”孔子聽(tīng)后,越加敬佩周公的才智,在夢(mèng)里發(fā)出感慨:要是當(dāng)今各國(guó)的國(guó)君都像周公這樣,該多好啊!夢(mèng)醒后,他繼續(xù)感慨:周公真是一位偉大的圣人,假如能有周公那樣的才能和美德,別的什么都不值一提了。

從這以后,孔子時(shí)時(shí)以周公為榜樣,夢(mèng)想著實(shí)現(xiàn)周朝的禮樂(lè)和政治制度。但是當(dāng)孔子帶著這樣的夢(mèng)想去周游列國(guó)時(shí),結(jié)果卻到處碰壁。當(dāng)孔子年邁時(shí),想重溫周公舊夢(mèng),卻不能如愿,一生奔波勞苦,最終心力交瘁,于是發(fā)出“甚矣吾衰也!久矣吾不復(fù)夢(mèng)見(jiàn)周公!”意思是說(shuō)他自己衰老得太厲害了,好久沒(méi)有夢(mèng)見(jiàn)周公了。

73歲時(shí),孔子帶著他的治國(guó)濟(jì)民之夢(mèng)離開(kāi)了人世,而他曾經(jīng)的夢(mèng)想也終歸只是個(gè)夢(mèng)想而已。

在儒教長(zhǎng)期主導(dǎo)文化的中國(guó),周公作為一個(gè)在孔子夢(mèng)中頻頻出現(xiàn)的人物,不可避免地直接與夢(mèng)聯(lián)系起來(lái),以至后來(lái)人們?cè)僮鰤?mèng),也都稱“夢(mèng)周公”。

夢(mèng)本來(lái)是大腦神經(jīng)細(xì)胞無(wú)規(guī)律的活動(dòng),是大腦的涂鴉,或許根本沒(méi)有什么實(shí)際意義,但據(jù)記載,殷末商初時(shí)已經(jīng)有不少關(guān)于文王、武王、周公夢(mèng)境的記錄,而且就整個(gè)商周時(shí)期而言,占?jí)糇鳛橐环N預(yù)卜吉兇的方術(shù)也曾十分流行,近似屬于宗教的領(lǐng)域。《周禮·春官宗伯》中的“占?jí)簟敝儇?fù)責(zé)占?jí)簦芄∏∈侵艹踝诮痰氖啄X。在周公身上可以看到兩種形象,一種是善于占卜的“大巫師”,一種是制禮作樂(lè)的政治家、思想家。

真正推動(dòng)歷史發(fā)展的,當(dāng)然是作為政治家、思想家的周公;而作為“大巫師”形象的周公只不過(guò)是歷史的“孑遺”。作為政治家、思想家的周公,影響了后來(lái)的孔子和儒學(xué),奠立了中國(guó)文化大傳統(tǒng)的基礎(chǔ);而這種占卜、解夢(mèng)的形象也最終作為方術(shù)滲入民間,成為小傳統(tǒng)的一部分。

歷史上,著名夢(mèng)境很多,并被人們賦予了各樣的含義。而頗具影響力的《周公解夢(mèng)》,不過(guò)是流傳在民間的解夢(mèng)之書(shū),是后人借周公姬旦之名而著。書(shū)中列舉種種夢(mèng)境,并對(duì)夢(mèng)預(yù)測(cè)吉兇,與其說(shuō)是解夢(mèng)書(shū),不如說(shuō)是解夢(mèng)詞典。周公成為后世占?jí)粑幕男蜗蟠匀耍荒懿徽f(shuō)是隨著歷史長(zhǎng)河的一路流淌,夢(mèng)文化與孔子結(jié)緣的結(jié)果。