硅粉粒度優化控制技術

——高品質硅粉優化生產技術的研究(1)

浙江省冶金研究院 ■ 常森

浙江省地質礦產研究所 國土資源部粘土礦物重點實驗室 ■ 余敏*

0 引言

硅作為一種半導體,銀光锃熠,十分美觀;在近代其成為競相研究的對象,效用深廣,筆者從事硅粉研究幾十年,仍興趣盎然。當今,有機硅、多晶硅、單晶硅、半導體器件都是科學、經濟、軍事和民生等重要領域不可缺少的基礎材料,比如芯片等,硅的合理利用已成為應對世界競爭、發展的重要手段。因此,我們有責任打好硅產品原料的堅實基礎,將硅粉制作好,拿出高品質的硅粉。

1 高品質硅粉生產的技術要求

硅粉達到高品質的要求,除了其自身的化學組成和組織結構外,制粉加工過程也會直接影響其形成。根據各方情況總結得出硅粉加工過程中的幾個重要因素,包括:粒度組成、反應活性,以及成品率、產能和能耗。

1)粒度組成。按照下游產品(如有機硅流化合成)工藝,其內容包括:粒度范圍的上下限及中徑(d50)。中徑區含量最佳為20%d50∶70%~80%;同時,中徑可按需調整(此為中徑集質特性,后文會進行解釋)。

2)反應活性。暫無公認標準,可按比較值選用。較為合理的參照是:比表面積大、顆粒粗但晶粒細。理性較強的是用X衍射儀和金相顯微法測定晶粒尺寸和球度。晶粒愈細,比表面積愈大,活性愈好[1]。而要做到粒度符合要求且晶粒細,并不容易。

其中,1)、2)兩項可以概括為8個字:粒度要乖、晶粒要細。“乖”就是“聽話”,可控易調。比原先生產的粒度要粗的要求又進了一步。

就硅粉生產而言,還得增加實際生產指標,否則無效益,這些條件就成了無效技術。因此,重要因素還有第3項。

3)成品率、產能和能耗。在滿足粒度粗細要求的條件下,成品率和產能要高,能耗要低。當前,多晶硅用粉成品率≥88%,力爭達90%;產能為2.8 t/h,力爭>3 t/h(45 kW粉碎機)。有機硅用粉成品率>99.8%,產能為5 t/h(45 kW粉碎機),能耗為9 kW/t。

綜上所述,要想硅粉達到高品質,生產中必須優化控制硅粉粒度,達到粒度組成、反應活性和成品率、產能、能耗都處于先進水平,質效均佳,缺一不可。要達到的具體目標已落實在數據上,奮斗目標明確,就看技術是否能達到?是否有勁力將問號拉直成嘆號。

要采用何種技術才能完美解決這一問題?如何操作才能有效達標?這是為光伏業、能源、環保、現代化作貢獻的好機會。

為達此目的,對撞沖旋粉碎技術可顯示其優異的性能,充分展示了硅粉粒度優化控制的技術原理,靈活而有效的措施和技巧。下文將對此進行詳細闡述。

2 粒度優化控制的技術原理

要達到優勢水平,應本著“結構決定性能、性能體現結構”的原則,從硅的結構入手,闡述硅對抗外力的性能和天然碎裂制粉特性,并依此配置相應的外加工工藝,以獲得良好的效果,可以較理想地達到粒度控制的目的;還可以按需、靈活地實施優化調控,滿足下游產品工藝要求并達到制粉效益。這正是優化的題旨。

2.1 硅的組織結構

任何物料均有自身特有的組織結構,詳細分析可獲得“三觀”結構——宏觀、細觀、微觀。下文對硅的“三觀”進行分析。

2.1.1 宏觀結構

圖1為冶煉鑄造硅錠粗破后的硅塊照片。其整體外觀長期保持銀灰色锃亮的美態,顯示金剛石般的結構,具有高耐磨、難粉碎的特性,柔和與硬脆并存,給人一種較難對付的“剛柔并濟”的構架。

圖1 硅錠塊(鑄態硅塊)

2.1.2 細觀結構

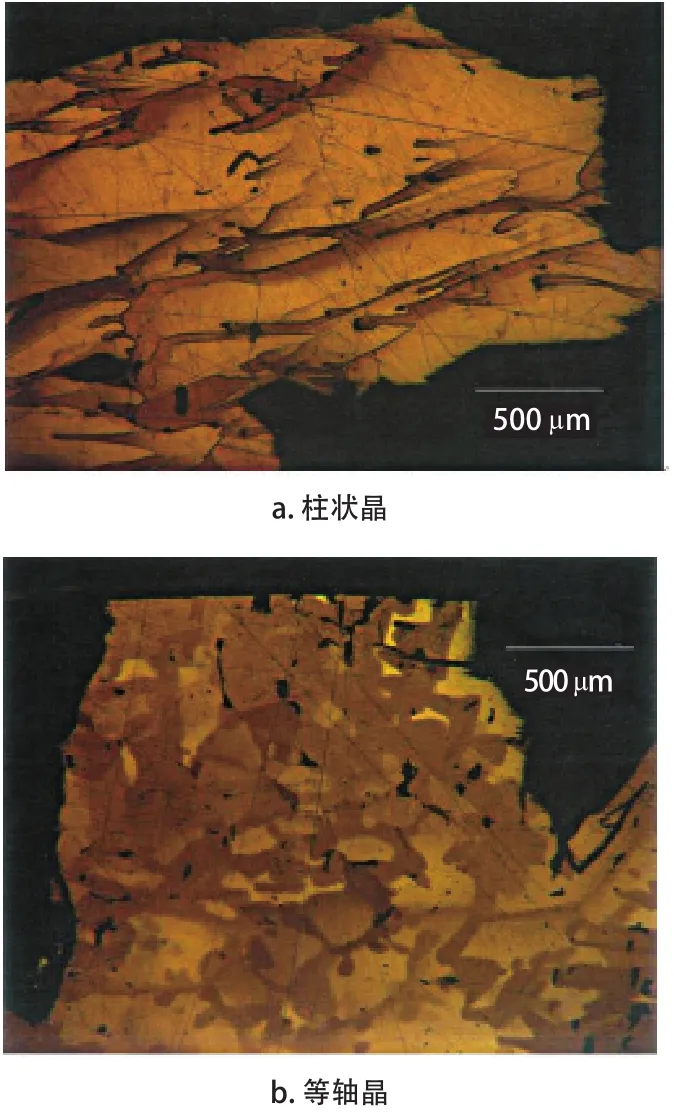

根據分形理論和實際觀察,硅的細觀結構是晶體型——“晶粒+晶界”,其鑄錠碎塊分形結構的低倍金相顯微圖如圖2所示。圖2a為鑄錠外層,柱狀晶< φ 1×4 mm;圖2b為鑄錠內層,等軸晶直徑0.08~0.40 mm。柱狀晶與等軸晶的掃描電鏡照片分別呈條狀和塊狀,晶粒之間明確分界(晶界),各呈相似外形的分形結構,晶界可視為網絡,符合分形理論的要求。

圖2 硅錠晶態(SEM)

2.1.3 微觀結構

仔細觀察高倍金相顯微圖能見到硅的微觀結構。鑄態硅經加工成碎粒,顯示硅粒由許多晶粒組成,其晶體結構如圖3所示。晶體結構特征:晶粒顏色不同,晶粒內裂紋兩邊顏色相同;裂紋寬度最寬達15 μm,最窄的為3 μm。

圖3 沖旋硅粉的金相顯微×150

仔細觀察圖3所示的金相顯微圖,可找出較典型、顯示明確的晶粒結構。可以看出晶粒和晶界,硅顆粒含多顆晶粒,各自顯示不同的顏色,分別由晶界包裹;而晶粒擁有許多鑲嵌塊,以亞晶界間隔。

對晶體進一步分解,如圖4所示,其組成順序(從外向里)為:硅顆粒→晶界→晶粒→亞晶體→鑲嵌塊(亞晶)→晶胞。

鑲嵌塊由晶胞組合而成,晶胞呈晶格,而晶格又有許多形式。硅的微觀結構的最小單元就是晶格。硅的晶格具有兩重型,基本的是金剛石型,如圖5所示;同時,其空間任一硅原子周圍都對稱且等距分布著另外4個硅原子,又構成面心立方晶格,晶格常數為5.43?。硅晶界處含雜質,其形貌如圖6所示。

圖4 晶體結構示意圖

圖5 金剛石晶格

圖6 硅晶界處雜質形貌圖

2.2 硅的制粉(粉碎)性能

從硅制粉來看,力學性能的權重最大。從結構因素分析,影響較大的有:

1)金剛石和面心立方晶格。使硅像金剛石般堅硬,又似石墨和鑄鋼般耐磨,表現為硬、脆、滑和爆。

2)晶體抗擊外力的性能。其從強到弱抗擊外力的順序為:抗壓、抗彎、抗拉、抗剪,屬于一般脆性材料性能。不過,抗剪只有抗壓的1/10。

3)晶體加工硬化性能明顯。試樣測試和粉碎加工都顯示出硅隨著外力加載(如荷載增大或荷載速率增大)而迅速硬化的特性。

4)典型的晶體分形碎裂性。硅晶體結構呈分形狀。受外力作用,其力能輸入分形網絡,沿著晶體中的缺陷,薄弱網絡環節撐裂結構,達到粉碎的目的。如圖3所示的晶界和亞晶界裂紋、裂縫等。

憑借硅的結構和性能,合理地采取相應的加工技術措施,滿足硅粉高品質的要求,擬定技術思路為:以解決粒度組成為根本,并使成品率和產量達先進水平及較高的反應活性和較低能耗。而粒度組成則是“顆粒要乖,晶粒要細”,保證其他指標均居領先地位。

3 “粒質要乖,晶粒要細”成形機理

控制粒度首先要掌握硅的粉碎性能和選用相應的加工手段。性能取決于結構,加工手段體現為粉碎機具和粉碎參數配置。遵循硅的結構實施有效加工,如拍擊、劈擊和棒擊等沖擊粉碎方式,以實現高品質硅粉成形機理。下文對此過程進行分項敘述。

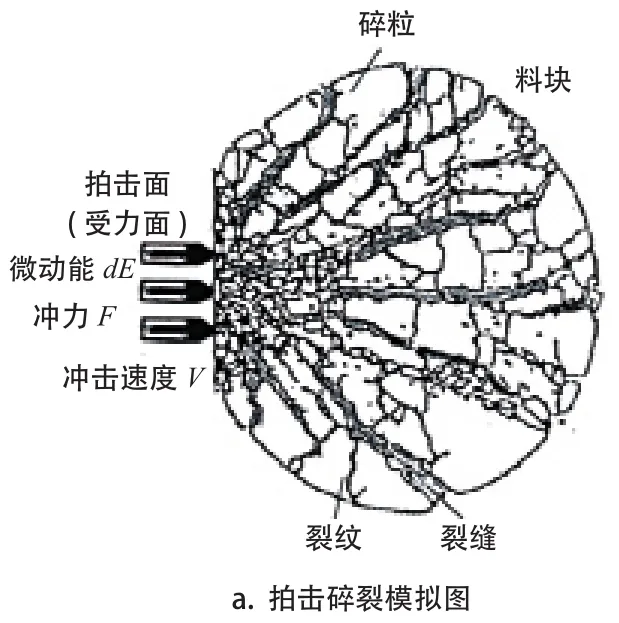

3.1 拍擊粉碎

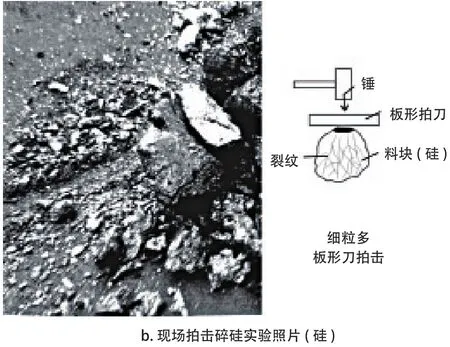

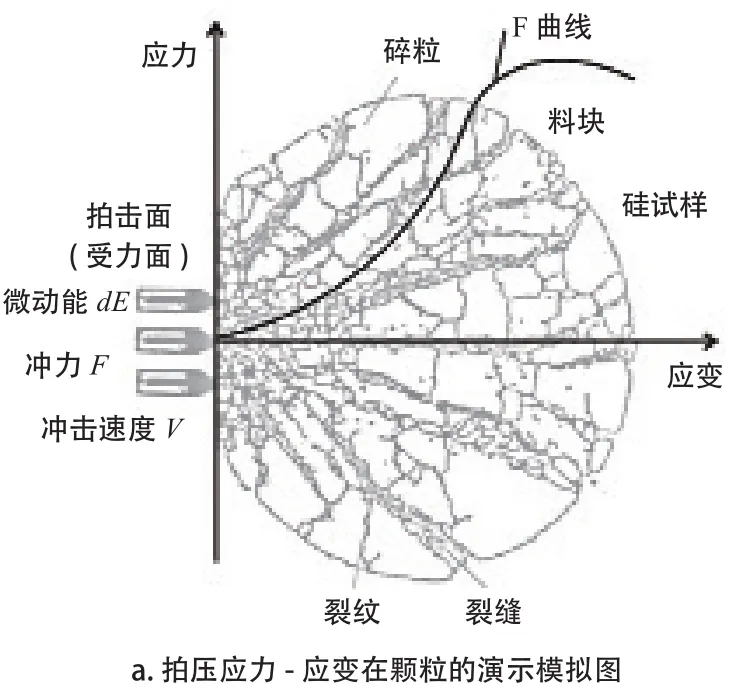

圖7a為拍擊粉碎,以放大的硅碎塊模擬其受外力加拍擊力作用的情況。力沿著硅碎塊內薄弱環節,即硅晶體分形網絡中的雜質、缺陷、晶界、亞晶界等,引發裂紋、裂縫、碎裂,歷經萌生、擴張、延伸、閉合、分叉和貫通6段,使硅塊終成粉體。圖7b是現場拍擊試驗,使用拍刀錘碎的硅裂狀態。圖7a中顯示的裂紋、裂縫等較多,碎粉較多;而圖7b試驗表征出細碎粒較多,粗粒少。

圖7 料塊拍擊粉碎形象

圖8 為硅塊拍擊粉碎的物理模型和狀態及確立的緣由,陳述了硅拍裂粉碎過程的力學模型。

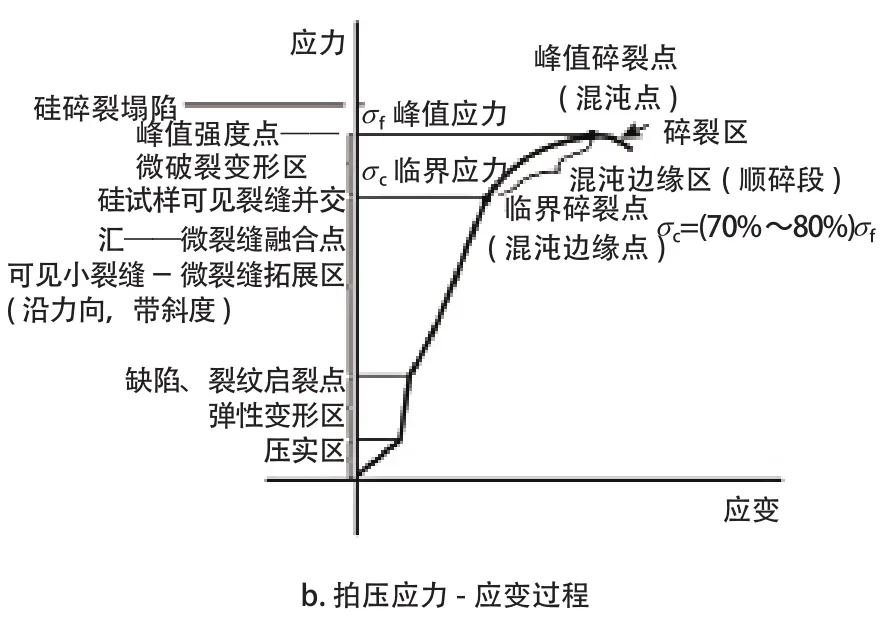

1)拍擊使硅料體內引發應力-應變,由小增大,直至脆裂,如圖8a中曲線F所示。限于測試能力,暫用推演方法。探索形成圖8b的根據是通常脆性物料的抗壓測試應力-應變曲線,和筆者的硅抗壓測試應力-應變曲線相似。它的特點為:彈性變形區很小,塑性變形極小(以臨界點表示)和碎裂有峰值,整個過程中硬化程度較大。硅正是如此來表現其脆性。

2)拍擊輸入多路力能流,在硅料內激發應力、應變,其變動曲線F如圖8a所示。圖中顯示的應力應度:從拍擊接觸點進入的小力逐步增大,呈現出曲線F,使硅歷經裂縫等6個階段,沿著薄弱的網絡前行,直至通過中心,最后碎裂。當多路力能流同時作用時,硅料將沿著作用方向產生裂紋網,將硅料割裂成細粒;應力較大、傳輸迅速,而應變卻慢;應力過后,硅硬化減退,強度下降,而粉碎吸入能量尚在,硅隨后碎裂,仍會爆裂成為細粉。該項成形的根據,來自巖石、混凝土等脆性材料的性能研究,如巴西圓盤劈裂測試抗拉強度技術[3-6],在劈裂試驗機上,利用夾具上不同的劈裂頭,如弧形、角形等壓在盤形試樣圓周對稱點上,經動載沖壓,使試樣碎裂,獲得測試數值。由于劈裂頭同試件接觸區結構、性能迥異,碎裂發展狀態和形貌、應力-應變關系等都明顯不同。其中,弧形劈裂頭引發試樣應力從接觸點向中心增大,在中心處爆裂。細看可發現,試樣中心處碎裂最多,迎住對側碎裂。而角形劈裂頭卻有所不同,是接觸點處先開裂,碎裂成幾大塊“大塊料”,裂峰直逼中心,同另一向裂縫相會,全體尖劈碎裂。此情況同筆者現場拍碎、棒碎和劈碎結果極度相似,如圖7、圖9所示。拍碎時硅塊下部先碎裂,烈度也大;劈碎時是硅塊上部先裂,碎度比拍碎小;而棒碎居中。不同之處在于劈裂測試時是試樣中心和邊緣對比,現場試驗則是上、下部對比。這是因為前者用夾頭,兩端受力;而后者只是一端受擊,但作用還是一樣的。

進一步審視生產設備上的實際情況。拍刀打細粉,劈刀打粗粉。靜壓測試也是從試樣中心先開劈。緣于上述實況,可以繪出圖8b拍擊粉碎過程中硅粉應力-應變曲線,從受擊到碎裂是由中心碎裂至全粒爆碎。如此作用的不是一路打擊,而是拍打接解點多,屬于多路作用。拍擊粉碎結果如圖8a所示,裂紋網絡密集,互相影響,碎裂成細粉。(待續)

圖8 脆性物料(工業硅)拍擊粉碎過程示意圖(仿抗壓測試)