太陽能槽式吸熱管的可靠性分析

■ 劉元元 陳洪晶 劉春喜

(1.皇明太陽能股份有限公司技術中心;2.山東勝寧電器有限公司研發部)

0 引言

全球范圍來看,從美國到歐洲,太陽能熱發電技術的發展迅速,很多大型電站已實現商業化運行,而國內太陽能熱發電起步較晚。近幾年,國家對太陽能熱發電技術越來越重視,《能源發展“十三五”規劃》明確指出,要積極推動太陽能熱發電產業化發展,2020年,太陽能熱發電規模要達到500萬kW[1];2016年9月14日,國家能源局正式發布了《國家能源局關于建設太陽能熱發電示范項目的通知》[2],共20個項目入選我國首批太陽能熱發電示范項目名單,總裝機量約為1.35 GW,包括9個塔式熱發電站、7個槽式熱發電站和4個菲涅爾熱發電站,其中,槽式熱發電站占很大比重。

槽式太陽能熱發電是利用槽式聚光鏡將太陽光聚在一條線上,在這條線上安裝吸熱管,吸收太陽能并對傳熱工質進行加熱,再借助蒸汽的動力循環發電。槽式吸熱管是將太陽能轉變為熱能的核心部件,其熱性能和結構可靠性將直接決定整個槽式熱發電站的熱效率和經濟成本。從國際商業化的槽式太陽能熱發電站運行和維護的統計數據來看,吸熱管真空失效和破損是造成太陽能熱發電站經濟損失的最主要因素。吸熱管真空失效和破損需要及時更換,以免影響電站運行,會大幅提高電站的維護成本,降低整個電站的經濟性。因此,從太陽能熱發電站的經濟性考慮,提高吸熱管的可靠性至關重要,本文對槽式吸熱管的質量控制、直線度變化規律、焊接應力等多方面進行了分析。

1 槽式吸熱管的質量控制

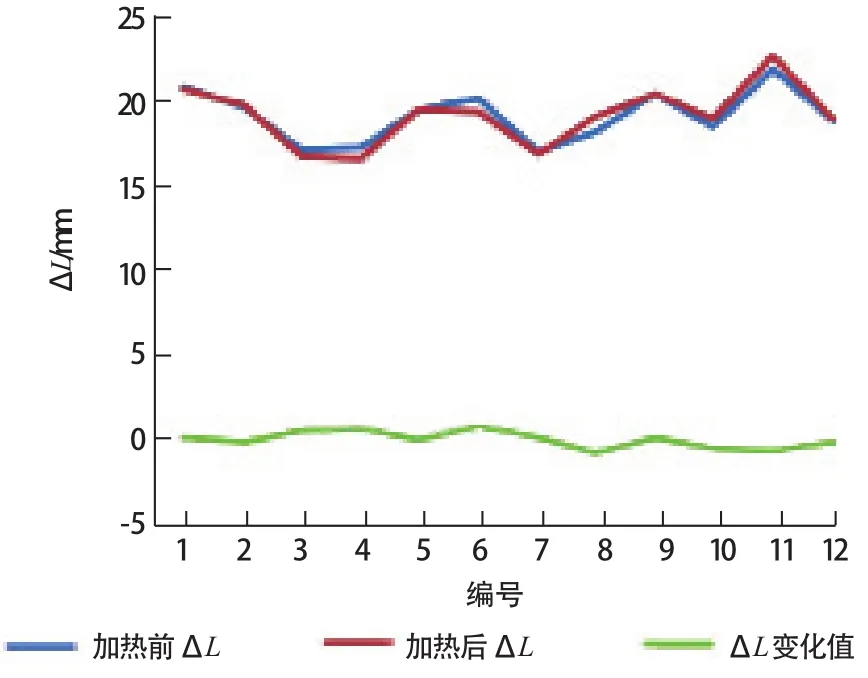

對于槽式吸熱管的質量控制,主要檢測吸熱管外玻璃管與內金屬管的同軸度及其隨溫度變化的情況,如圖1所示。將吸熱管水平放置在測試臺架上,兩端用滾輪支撐吸熱管端部漏出的鋼管部分,借用高度尺、激光筆和激光接收靶測試外玻璃管與內金屬管之間的間隙大小,在常溫和加熱到400 ℃后分別進行測試。外玻璃管與內金屬管之間間隙的理論值為20 mm,實測間隙值的變化代表同軸度偏差值,用ΔL表示。加熱前后外玻璃管與內金屬管之間間隙的數值變化規律如圖2所示。

圖1 吸熱管同軸度測試

圖2 吸熱管加熱前后間隙變化規律

從圖2可以看出,吸熱管外玻璃管與內金屬管的ΔL≤5 mm。此外,吸熱管在經過400 ℃的高溫加熱后,ΔL變化值有正有負且絕對值很小,最大僅為0.9 mm。因此可以認為,400 ℃以內,不同溫度對吸熱管同軸度的影響可忽略不計。

2 吸熱管直線度的變化規律

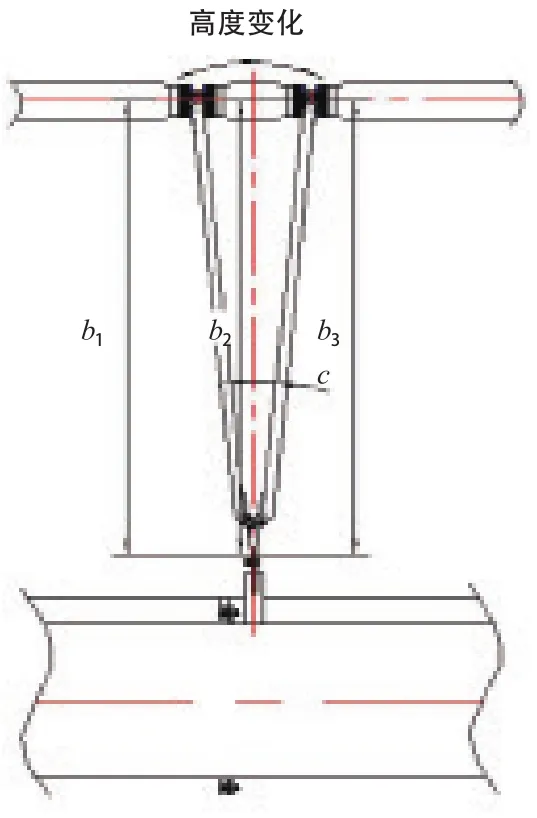

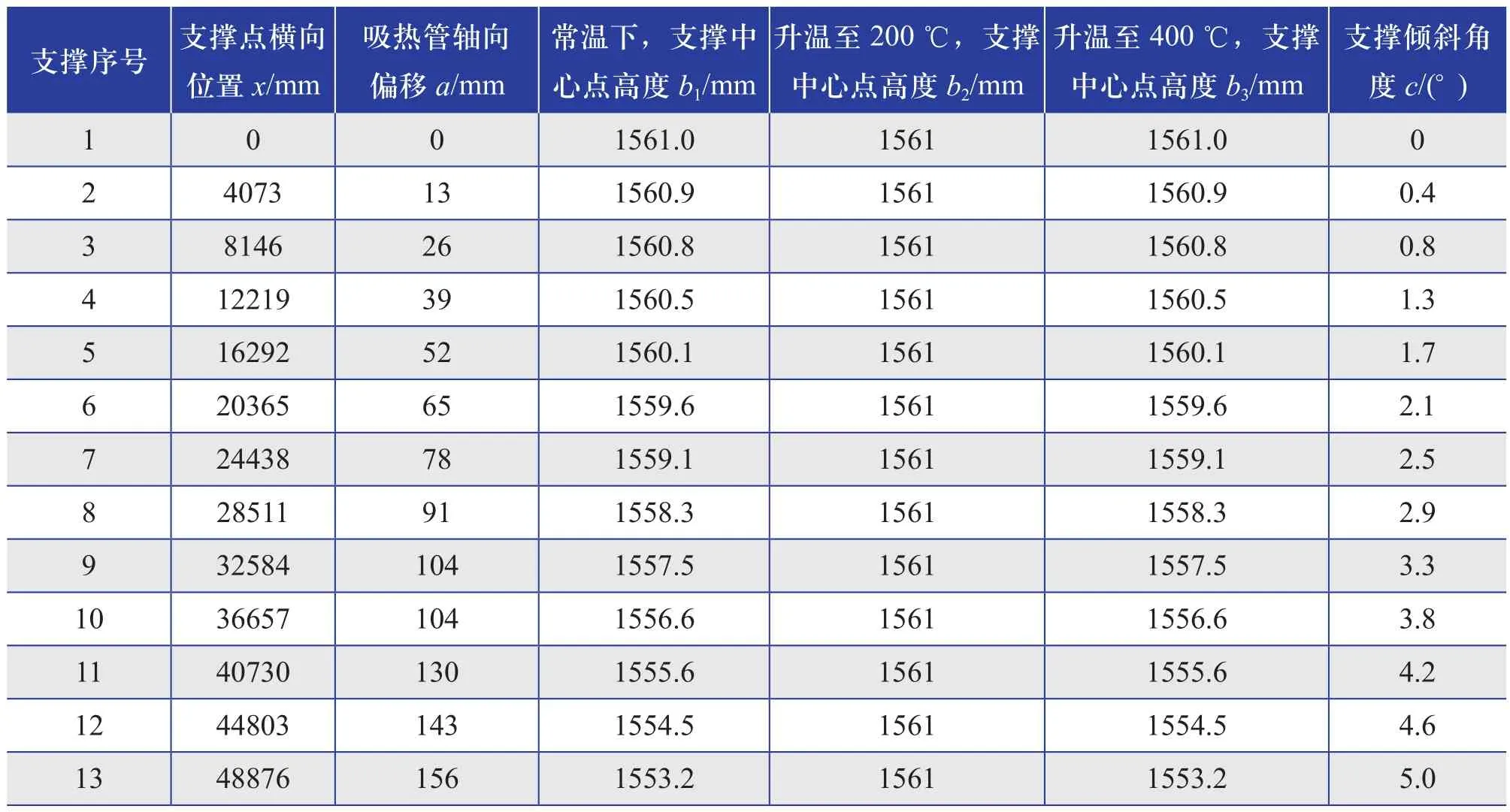

吸熱管直線度是指吸熱管水平放置時,吸熱管軸線水平方向的偏移量。每根吸熱管長度約4 m,一組集熱器陣列需要多根吸熱管焊接。理論上,吸熱管需安裝在一條直線上;但在實際運行過程中,因吸熱管隨溫度變化軸向伸縮,單根吸熱管升溫400 ℃后伸長量為26 mm,每根吸熱管焊接處通過吸熱管支撐固定。吸熱管軸向伸縮引起吸熱管支撐位置的變化如圖3所示,吸熱管常溫安裝時,吸熱管支撐擺動一定角度c,支撐中心點高度為b1;吸熱管升溫至200 ℃,吸熱管支撐擺動至豎直位置,支撐中心點高度為b2;吸熱管升溫至400 ℃時,吸熱管支撐向反方向擺動角度c,支撐中心點高度為b3。吸熱管支撐位置變化規律如表1所示,吸熱管軸向伸縮造成吸熱管支撐隨固定點擺動,吸熱管支撐中心點高度也發生變化,從1561.0降至1553.2 mm,高差約為8 mm。所以,同一陣列吸熱管直線度變化為8 mm。

圖3 吸熱管支撐位置變化示意圖

3 吸熱管焊接應力的變形分析

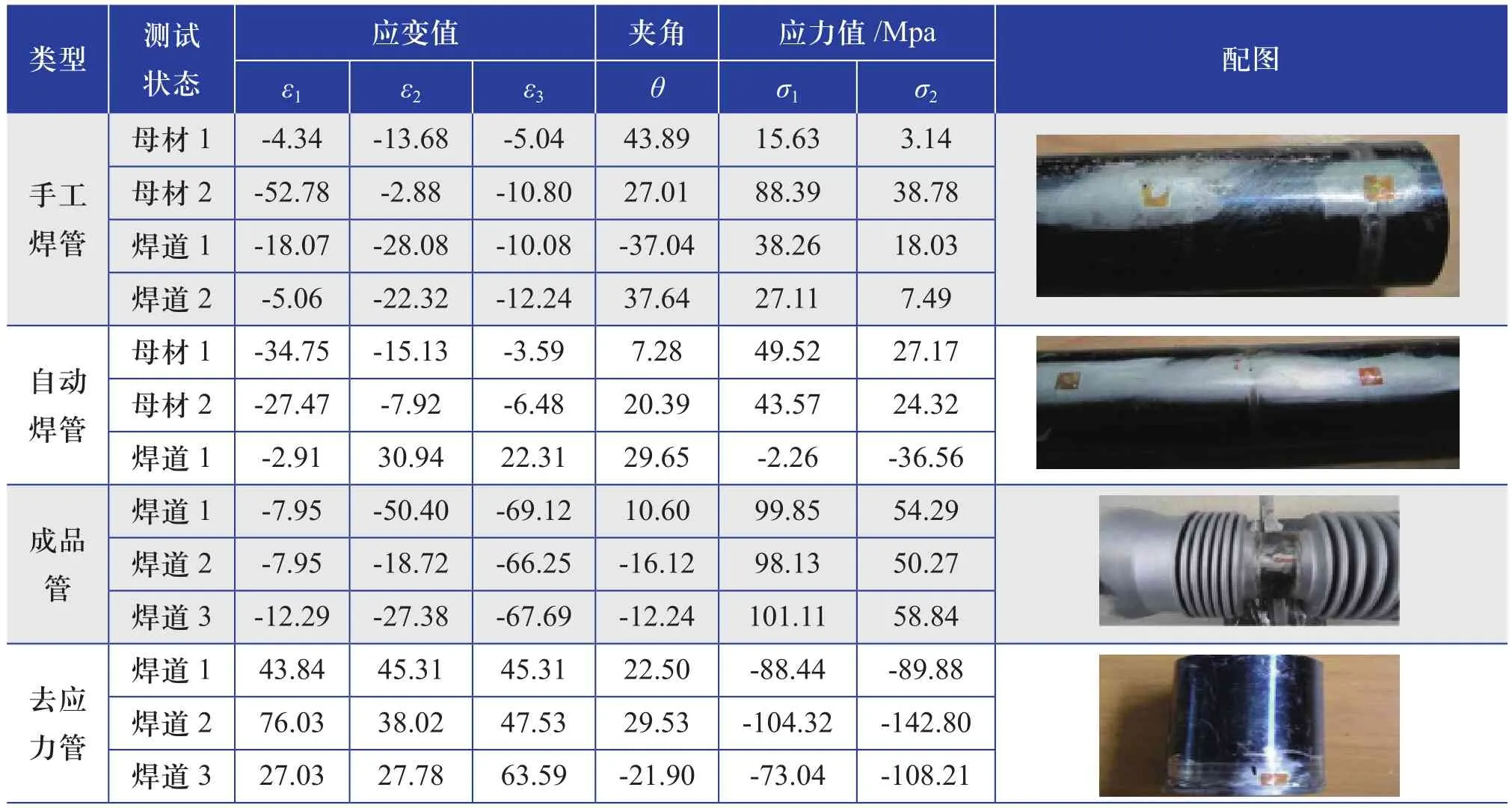

一組集熱器陣列需要多根吸熱管“管管”對焊,為分析焊接殘余應力對吸熱管變形的影響,選用不同方式焊接樣管并進行應力檢測,得出測試數據如表2所示。

由測試數據得出結論,手工焊管一端自由的焊接方式,因為有變形空間,所以焊接殘余應力值較低;兩端約束的焊接方式,因為變形空間減少,所以焊接殘余應力值較高。自動焊管精度高,殘余應力值較小。手工焊管經焊接應力消除后,殘余拉應力均變成殘余壓應力。未處理的工件焊縫的殘余應力為拉應力,而拉應力是個不穩定的應力狀態,在工件受到荷載時,如果荷載與殘余應力疊加超過材料屈服極限,就會造成殘余應力釋放而變形。

表1 吸熱管支撐位置變化規律

表2 吸熱管焊接應力測試

4 結論

太陽能槽式吸熱管的可靠性受多種因素的影響:1)吸熱管外玻璃管與內金屬管的同軸度及其隨溫度變化情況的出廠質量控制;2)吸熱管直線度變化規律,吸熱管軸向伸縮造成吸熱管支撐隨固定點擺動,吸熱管支撐中心點高度也發生變化;3)一組集熱器陣列的多根吸熱管“管管”對焊后,存在焊接殘余應力,在工件受到荷載時, 如果荷載與殘余應力疊加超過材料的屈服極限,就會造成殘余應力釋放而變形。