無刷電機試驗驅動設備的優化設計

謝智強

?

無刷電機試驗驅動設備的優化設計

謝智強

(貴陽萬江航空機電有限公司,貴州 貴陽 550018)

無刷電機以其壽命長、可靠性高,已廣泛應用于機電行業。無刷電機進行試驗時,在驅動方面不同于有刷電機,需要專門定制驅動設備,傳統的無刷電機驅動設備體積大、質量大、操作和維修復雜、不便于攜帶。為了改變此現狀,需要設計一款體積小、質量輕、操作簡單、維修方便、便于攜帶的無刷電機試驗驅動設備。通過對無刷電機工作原理的識別,重新設計工作供電、極限信號處理、工作時間處理、技術參數輸出等模塊,實現了對無刷電機驅動設備的優化設計,為其他驅動設備設計提供了參考。

無刷電機;驅動設備;電路板;人機面板

隨著無刷電機在機電產品應用范圍逐漸擴大,無刷電機驅動設備的應用也越來越廣,傳統的無刷電機驅動設備在使用時經常發生如下問題:①價格高,采購數量少,無法滿足批量生產要求;②人機面板復雜,如圖1所示,不容易掌握操作要領,需多次反復培訓;③內部由集成電路板組成,使用方無法修復,每次設備損壞,都需返承制方,平均維修周期兩三個月,維修周期長,影響生產;④維修費用高,每次維修需耗費大量資金。

為了解決上述問題,急需設計一款體積小、質量輕、操作簡單、維修方便的無刷電機驅動設備。

圖1 傳統的無刷電機驅動設備

1 概述

無刷電機產品工作時,需要通過驅動設備對產品控制器相應線路供電,通過控制器驅動電機旋轉,當到達產品極限位置時,安裝于產品上的磁極就能感受到相應極限位置的霍爾元件,兩者反應后即會反饋給控制器一個極限信號,產品就會在相應的極限位置上停止運行。

傳統的無刷電機驅動設備的功能就是通過控制器給產品供電,同時輸出產品極限信號、工作電壓、工作電流、工作時間供監測,用于判斷產品工作是否正常。以下以一款無刷電機產品為例,介紹無刷電機驅動設備優化設計。

2 無刷電機驅動設備需求識別

現以某無刷電機驅動的機電產品為例,識別驅動設備的需求。產品接線原理如表1所示。

表1 產品接線定義

產品插頭處各引腳接線原理 引腳號引腳定義接線運行方式 A+28 V長供28 V直流電源 B+28 V當接通28 V直流正電時,順時針旋轉(電機輸出軸看) C+28 V當接通28 V直流正電時,逆時針旋轉(電機輸出軸看) DGND接電源負線 E順轉極限信號順時針(輸出軸看)極限位置 F逆轉極限信號逆時針(輸出軸看)極限位置 G故障信號當產品出現異常現象,該針腳輸出高電平 H空腳無插針

通過分析產品的接線原理和技術要求(如表2所示),無刷電機產品驅動設備必須具備以下功能,才能夠實現對產品的正常操控:①試驗驅動設備與產品之間的連接電纜針腳定義符合表1;②驅動設備必須設有28 VDC輸入電壓接線柱,電壓工作范圍應覆蓋產品電壓范圍,按表1供電邏輯對產品,接插件中A,B,C插針提供產品工作所需電壓;③可根據極限反饋輸出信號顯示極限位置,應具有極限信號反饋信號燈;④驅動設備給定電壓精度在0.05 V范圍內,顯示精度應達到小數點后2位;⑤可控制產品進行停止/運行操作;⑥可直接對產品工作電壓進行調節操作;⑦能實時反饋出產品故障信息,當產品正常時,故障信號反饋燈不亮,當產品異常時故障反饋信號燈發亮警告。

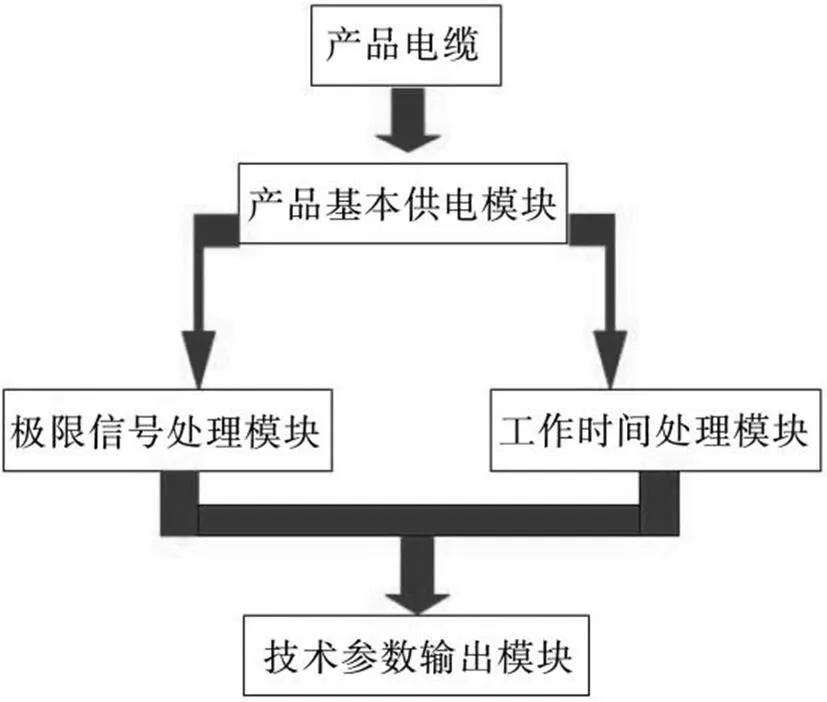

綜合以上要求,無刷電機驅動設備至少需包含以下模塊,如圖2所示:①產品基本供電模塊。根據表1給產品相應針腳提供穩定的直流電壓,使產品實現基本的運行工作。②極限信號處理模塊。針對產品極限信號的輸出針腳E/F針腳,當產品在非極限位置時,兩個針腳相對于產品內部是高阻狀態,相當于斷路。到達開/關極限位置時,產品內部相應E/F針腳剩下1 kΩ電阻。③工作時間處理模塊。在處理完極限信號的基礎上,用極限反饋信號來控制產品工作時間的暫停,以方便操作者觀看、記錄工作時間。④技術參數輸出模塊。輸出顯示產品各個技術參數。

表2 產品各技術參數要求

序號技術內容技術要求 1工作電壓28 V直流電壓 2工作電流不大于1 A 3工作時間20 s±5 s 4極限信號應有極限反饋信號 5故障信號無故障反饋信號

圖2 驅動設備功能模塊

3 功能模塊設計

3.1 產品基本供電模塊

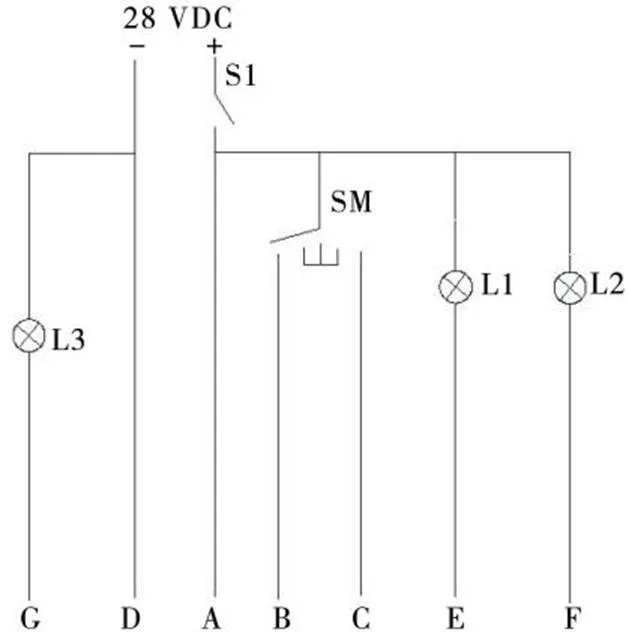

產品基本供電模塊電路圖如圖3所示。

圖3 產品基本供電模塊電路圖

產品常供電源為28 VDC,工作電壓范圍為20~32 VDC,可直接由直流電源箱提供。

根據表1中產品各針腳定義,初步制定的產品基本電路如圖3所示,其中,S1為電源箱兩檔總開關,SM為產品順轉/逆轉/空置三檔開關,L1/L2/L3分別為產品的逆轉極限信號燈、順轉極限信號燈、故障信號燈。按照該原理圖連接好驅動設備原始電路,使用電纜線將產品連接至該驅動設備,基本功能能夠實現,產品運轉正常,但產品的兩個極限信號燈不發亮,其原因為產品到達極限位置時,兩個極限信號插針E/F內部串聯了一個1 kΩ的電阻,該電阻分壓嚴重,導致信號燈不能發亮,因此使用該電路無法輸出極限信號。

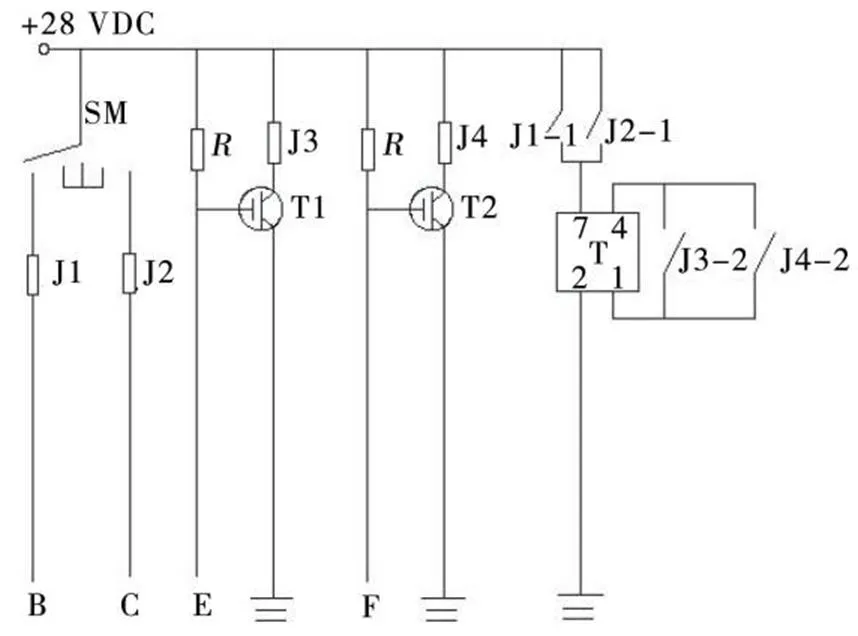

3.2 極限信號處理模塊

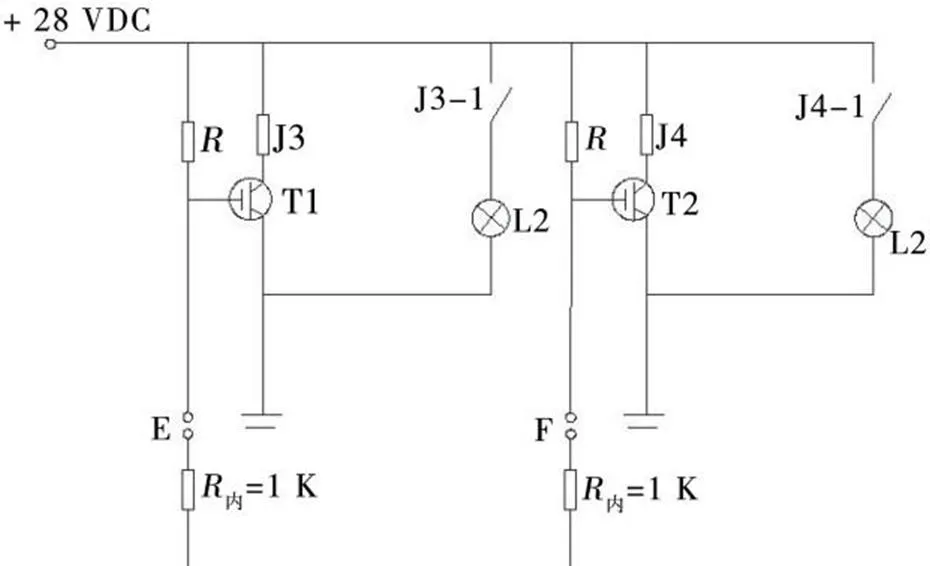

產品的極限信號與一般產品的極限信號最大差別在于到極限位置時,該產品內部有一個1 kΩ的電阻值,該電阻值既限制了信號燈的電壓值,后續控制產品時間暫停時又限制了時間模塊上的控制單元,因此,本文提出另一種極限信號處理方式如圖4所示。

圖4 極限信號處理模塊電路圖

兩個極限信號處理模塊工作原理相同,本文只敘述E腳信號模塊,F腳相同。電源28 VDC的選擇是為了利用產品工作電源,不外加多余電源處理模塊。為串聯電阻,J3、J4為繼電器,T1、T2為N溝道MOS管,L1、L2為LED燈。各個電子元器件的選擇如下。

T1=T2,額定開啟電壓3 V即可完全觸發。

此處綜合取值額定開啟電壓和實際開啟電壓,取8 kΩ即可。J3、J4取工作電壓為24 V觸發繼電器,L1、L2取工作電壓為24 VDC的LED燈。

該信號處理模塊工作原理如下所述:以E腳引線為例,當產品達到極限位置時,由于串聯電阻R和產品內部電阻內的分壓作用,使MOS管分壓為3 V,該3 V電壓觸發MOS管g極,d和s極導通,d和s極的導通使繼電器J3觸發該繼電器常開觸角J3-1吸合,吸合后信號燈所在電路構成回路,信號燈亮。若不在極限位置,內高阻,E腳內部等于斷路,無法觸發MOS管導通,繼電器J3不通電,常開觸角J3-1無法吸合,L1燈不亮。綜上所述,該極限信號處理模塊電路能完全實現信號的反饋。

3.3 工作時間處理模塊

工作時間處理模塊的電路如圖5所示,其中J1、J2和J3、J4為同樣繼電器。T為時間繼電器,該時間繼電器上2和7引腳為電源功能,1和4引腳接通為暫停功能。其他元器件前面已作敘述。

圖5 工作時間處理模塊電路

該模塊工作原理為:利用開關SM控制J1、J2通斷,J1、J2通斷控制時間繼電器電路上的J1-1、J2-1的吸合,以此來控制時間繼電器的通電。以E腳引線為例,當產品達到極限位置時,由于串聯電阻和產品內部電阻內的分壓作用,使MOS管分壓為1.3 V,該1.3 V電壓觸發MOS管g極,d和s極導通,d和s極的導通使繼電器J3觸發該繼電器常開觸角J3-2吸合,吸合后信號燈所在電路構成回路,信號燈亮。若不在極限位置,內高阻,E腳內部等于斷路,無法觸發MOS管導通,繼電器J3不通電,常開觸角J3-2無法吸合,時間繼電器不暫停。綜上所述,該工作時間處理模塊電路能完全實現時間的輸出。

3.4 技術參數輸出模塊

試驗驅動設備具備工作電壓、工作電流、工作時間、極限信號燈、故障信號燈輸出顯示。按照以上模塊電路連接好后,以上技術參數應能輸出顯示。

3.5 其他模塊

用一個單刀雙擲開關S1實現電源的通斷;用一個單刀三至開關SM來實現控制產品左轉/右轉/空置三檔;用一個LED燈串聯至產品G端電纜引出線上,用以檢測產品的故障情況;驅動設備上需安裝一個電纜連接插座,方便與產品電纜相連接。

4 制作與調試

根據以上各功能模塊,形成試驗驅動設備的原理如圖6所示,設備實物如圖7所示。小型化后,驅動設備所需零/元器件采購渠道暢通,按照原理圖進行連接和裝配。最終調試時,撥下“給零”開關,但給定電壓不能顯示0 V,而是0.07~0.1 V。通過調節表頭后面的小螺釘,此問題得到解決。

圖6 驅動設備原理圖

圖7 小型化驅動設備成品

5 成果及結論

經過多次測試,驅動設備優化后的功能完全滿足設計要求:①各個電子元器件使用正常,輸出顯示正確無誤;②電壓表頭顯示精度應達到小數點后2位,顯示數據比較穩定;③經檢測,在產品工作信號范圍(20~32 V)內,表頭精度最大誤差±0.04,滿足產品調試需求。④順轉/逆轉正常使用;⑤時間繼電器功能正常;⑥綜合故障、極限信號燈顯示正常。

目前,經優化設計驅動設備已投入使用,操作者反饋使用效果良好,檢測結果滿足使用需求。經優化設計驅動設備單臺成本低、結構較簡單、易維護、使用方便、維修簡單、維修成本低,縮短了維修周期,降低了維修成本,對其他類型的電氣驅動設備小型化設計有一定的參考價值。

[1]童詩白,華成英.模擬電子技術基礎[M].第4版.北京:高等教育出版社,2006.

[2]王遠.模擬電子技術[M].北京:機械工業出版社,1994.

[3]鄭佳龍,王小海,章安元.模擬集成電子技術教程[M].北京:高等教育出版社,2002.

[4]朱正涌.半導體集成電路[M].北京:清華大學出版社,2001.

[5]楊素行.模擬電子技術簡明教程[M].第2版.北京:高等教育出版社,1998.

2095-6835(2018)24-0028-03

TH133.3

A

10.15913/j.cnki.kjycx.2018.24.028

謝智強(1977—),男,高級工程師,長期從事各類閥門產品及各種類型減速器的研發工作。

〔編輯:張思楠〕