基于先進飛灰取樣技術的飛灰含碳量試驗研究

侯凡軍 ,劉 輝 ,劉 科 ,張 帆 ,張利孟

(1.山東電力研究院,山東 濟南 250003;2.大唐魯北發電有限責任公司,山東 濱州 251909)

1 設備概況

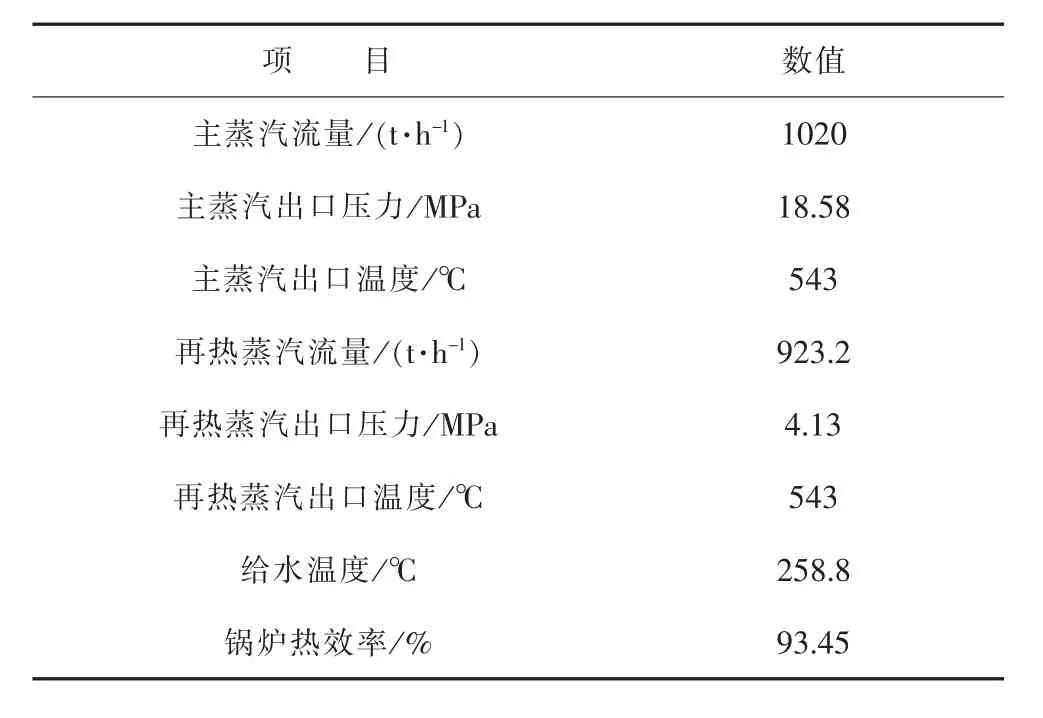

某廠1號機組鍋爐為哈爾濱鍋爐廠有限公司根據美國ABB-CE燃燒工程公司設計制造的HG-1020/18.58-YM23型鍋爐,該鍋爐為亞臨界參數、一次中間再熱、單爐膛自然循環汽包鍋爐。設計燃用煙煤,采用平衡通風、中速磨煤機組成的直吹式制粉系統、擺動燃燒器四角切圓燃燒方式,固態排渣煤粉爐,鍋爐為全鋼構架,緊身封閉,爐頂為大罩殼,整體呈倒U型布置。鍋爐主要設計參數見表1,設計煤質特性見表2。

為滿足日益嚴格的污染物排放要求,1號爐進行了低氮燃燒器改造和脫硝系統改造,主要改造內容如下。

表1 鍋爐主要設計參數

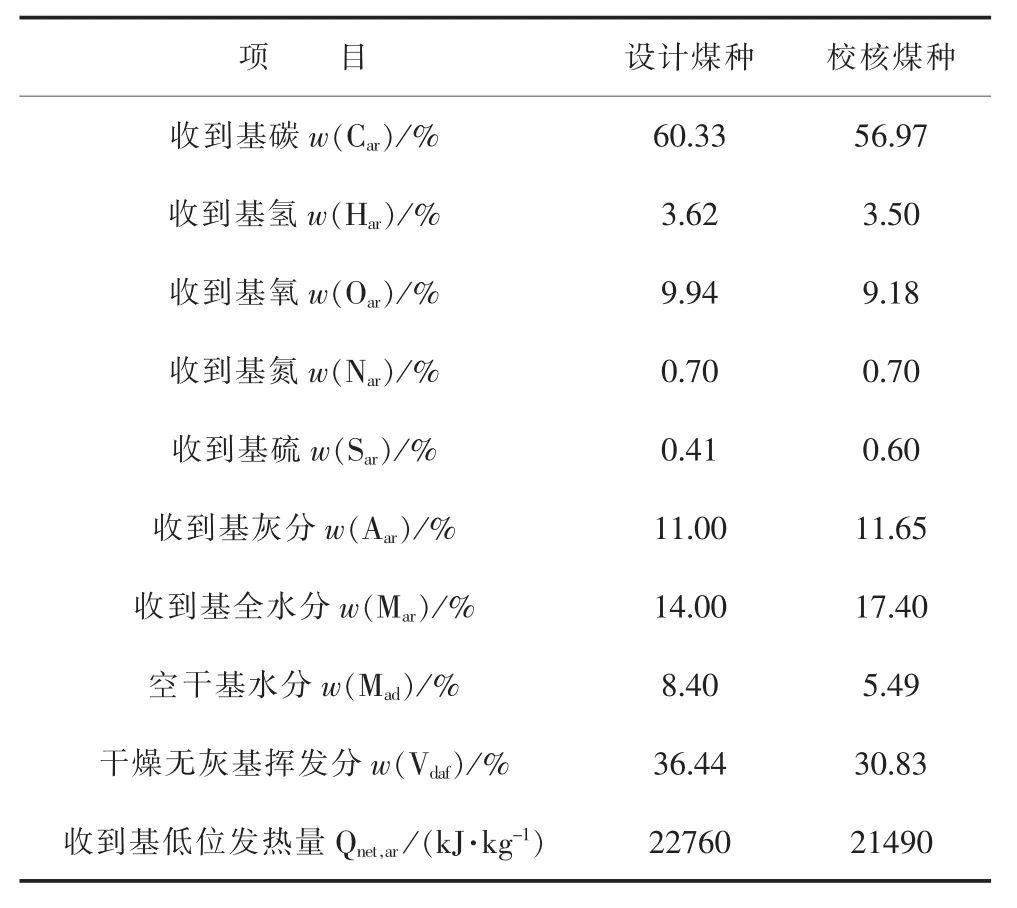

表2 燃用煤質特性

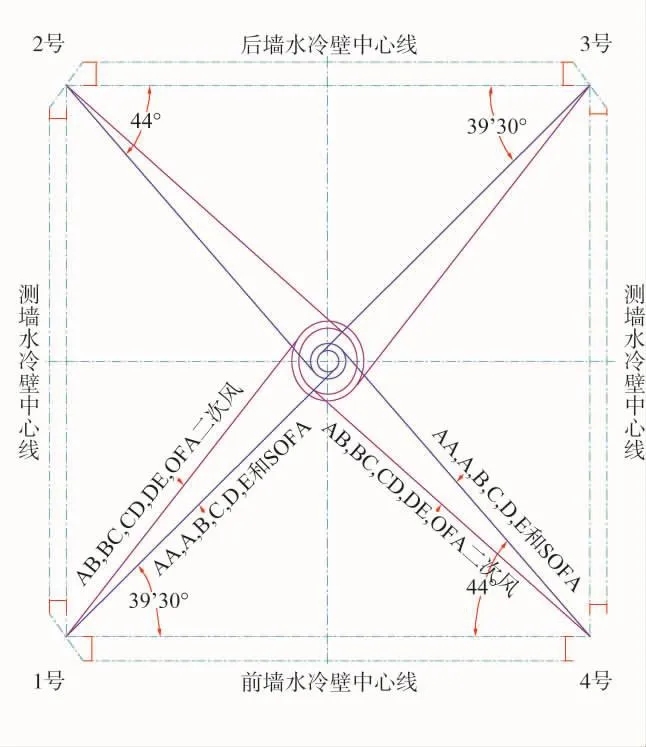

1)一次風仍舊為逆時針方向,其假想切圓適當減小;調整二次風射流方向,二次風改為與一次風小角度偏置,順時針反向切入,形成橫向空氣分級。主燃燒器區整體下移,風量重新合理分配,通過調整主燃燒器區一二次風噴口面積,使一次風速滿足入爐煤種的燃燒特性要求,主燃燒器區的二次風量適當減小,形成縱向空氣分級。主燃燒器裝有擺動機構,可以上下擺動以調節再熱汽溫。改造后的切圓布置見圖1。

2)拆除原來E層一次風上部的二次風噴口,在原主燃燒器上方約6 m處重新布置4層分離SOFA噴口,分配足量的SOFA燃盡風量,SOFA噴口可同時做上下左右擺動。改造后的燃燒器布置見圖2。

3)在省煤器出口和空氣預熱器入口之間安裝了SCR脫硝裝置。

圖1 燃燒器切圓

圖2 燃燒器布置

1號鍋爐在脫硝系統投入運行后,飛灰含碳量一直比2號鍋爐高1%左右,而且在滿負荷時,1號鍋爐空氣預熱器入口氧量存在較大偏差,實測表明,氧量低的一側煙氣中的CO體積分數高達2 000~5 000 μL/L。飛灰含碳量過大和CO體積分數過高,對鍋爐的安全經濟運行帶來嚴重影響。

2 燃煤鍋爐先進飛灰取樣技術開發

2.1 開發先進飛灰取樣技術的必要性

火力發電廠燃煤鍋爐在進行燃燒調整試驗時,機組會受到外部擾動和內部擾動的影響。外部擾動主要是投入AGC后的電負荷變化,內部擾動主要是入爐煤質的變化。外擾和內擾嚴重影響了鍋爐運行參數的穩定進而影響飛灰取樣的準確性[1]。

為了克服內外擾動的影響,可以考慮采取以下措施:

1)當負荷基本穩定時,飛灰含碳量調整試驗只與鍋爐內部燃燒過程有關,而與爐內受熱面的換熱過程基本無關。煤粉進入爐膛后著火后很快就通過爐膛出口進入尾部煙道,因此當進行飛灰含碳量調整試驗時,每個工況用時 10~15 min[2]。

2)應盡量選擇在調度負荷曲線比較平穩的時段內進行試驗。

3)每次試驗都選擇一個基準工況,然后進行快速取樣,要求在10~15 min內就能取到足夠數量的飛灰樣。

4)由于可以進行快速取樣,每天可以進行10~15個工況。得到試驗結果后,可以進行重復性試驗,以檢驗試驗結果的可靠性。

電廠現有的固定式飛灰取樣裝置一般為撞擊式飛灰取樣裝置和自吸式飛灰取樣裝置[3],這些取樣裝置取灰代表性差,而且取灰量不可控,很難在短時間內取到足夠數量的飛灰樣,不能滿足快速準確取樣的要求。因此研制新型固定式飛灰取樣裝置,滿足快速飛灰取樣是進行飛灰含碳量調整試驗的前提。

2.2 新型飛灰取樣裝置的結構和工作原理

新型飛灰取樣裝置結構如圖3所示。主要由取樣槍、旋風分離器、取灰罐、法蘭座、保溫箱、吹掃閥、取樣閥、射氣抽氣器、控制器、控制箱等組成。其工作原理為:控制器發出指令,取樣閥打開,壓縮空氣進入射氣抽氣器,產生負壓。在負壓作用下,攜帶飛灰的煙氣進入取樣槍,在旋風分離器內發生氣固分離,飛灰落入存灰罐,煙氣進入射氣抽氣器與空氣混合后重新又排入煙道。當取樣一段時間后,控制器發出指令,取樣閥關閉,吹掃閥打開,取樣裝置處于反吹狀態,壓縮空氣通過取樣槍反吹進入煙道,裝置不再取樣。若連續取灰,飛灰取樣量過大,因此采用間斷取灰方式,即取樣和反吹交替進行,取樣和反吹的時間間隔可人為設定[4]。

圖3 新型飛灰取樣裝置

2.3 新型飛灰取樣裝置的技術特點

1)自動化程度高,操作簡單,使用方便。采用PLC控制,實現取樣和反吹的自動切換。

2)飛灰取樣量可控,10 min左右可取飛灰6~8 g,完全滿足分析要求。

3)具有防堵功能。采用了特殊的工藝設計,確保煙氣中水蒸氣不會結露,徹底解決了飛灰取樣器積灰堵塞的隱患,極大提高了裝置運行的可靠性。

4)取樣代表性好。取樣位置和取樣槍的長度都事先經過飛灰標定試驗得到,保證了飛灰取樣的代表性。

5)采用壓縮空氣作為抽吸動力,抽吸量可調,運行可靠性大大增強。

新型飛灰取樣裝置的成功研制為有效進行飛灰含碳量調整試驗創造了條件。

3 鍋爐主燃燒區調整試驗

機組負荷 320MW 左右,A、B、C、D、E 5 臺磨運行,進行了變周界風開度試驗、主燃燒區兩側二次風門開度偏置試驗、變主燃燒區二次風門開度和變磨煤機出力分配試驗。

3.1 變周界風開度試驗

周界風可以冷卻一次風噴口,防止噴口過熱變形;同時可以增強一次風剛性,防止氣流偏斜;在煤粉氣流著火后,能及時供改給少量二次風,有利于燃燒[5]。變周界風開度試驗共進行了3個工況,周界風開度分別為30%、50%、70%,以工況1周界風開度為30%時為基準工況,試驗結果見表3。

表3 變周界風開度試驗結果

由試驗結果可知,周界風開度為30%、50%、70%時,平均飛灰含碳量分別為3.84%、3.49%、3.94%,周界風開度為50%時,平均飛灰含碳量最小。在送風機出力不變的前提下,開大周界風開度,二次風箱壓力會降低,整體二次風量會減少,不利于煤粉燃燒,但周界風量增大,可以在煤粉氣流著火后及時供給少量二次風,又有利于燃燒。由于同時存在兩種相反的作用,所以周界風存在最佳開度。

3.2 主燃燒區兩側二次風門開度偏置試驗

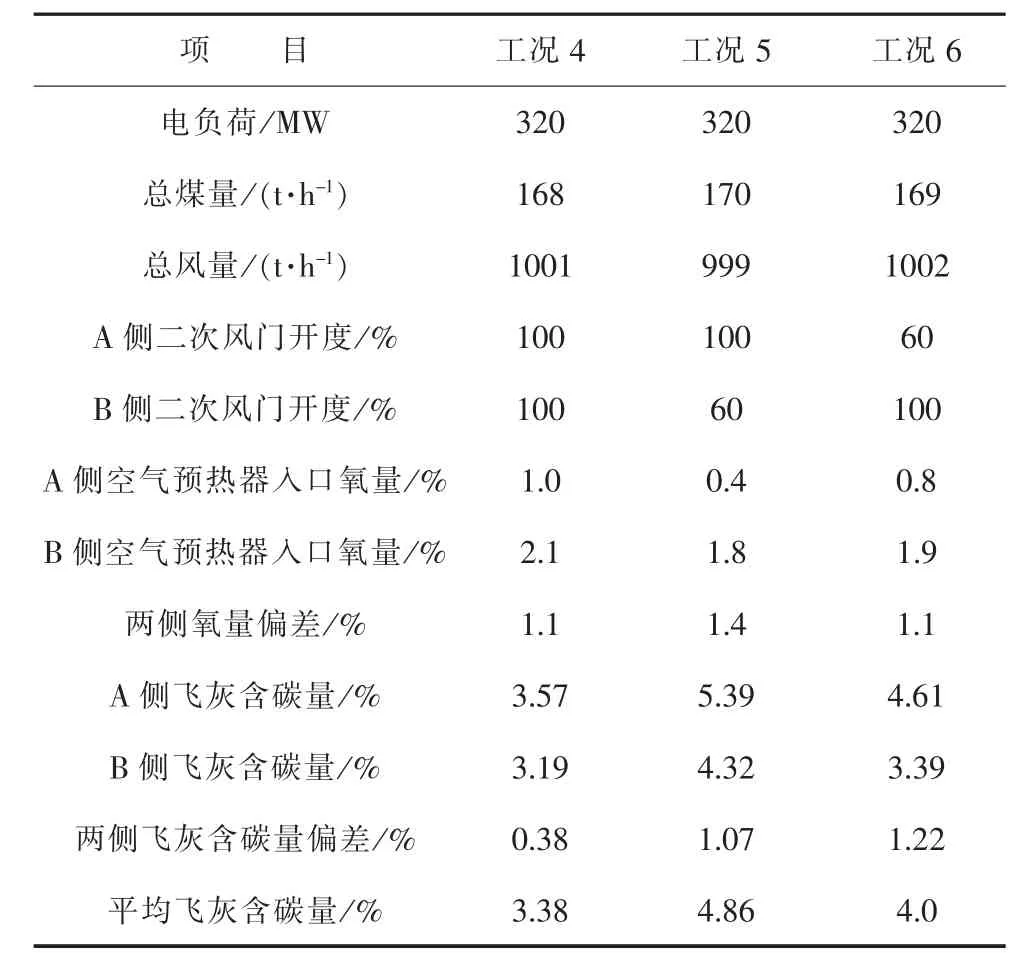

在機組負荷320 MW時,A側空氣預熱器入口氧量為0.4%,B側為1.9%,而且平時運行時A側飛灰含碳量也比B側大1%左右,兩側氧量和飛灰含碳量存在明顯偏差。氧量和飛灰含碳量偏差的存在表明爐內存在嚴重的風粉不均現象,因此試圖通過主燃燒區兩側二次風門的偏置對爐膛出口氧量偏差和飛灰含碳量偏差進行調節。主燃燒區兩側二次風門開度偏置試驗共進行了3個工況,以工況4兩側二次風門不偏置試驗為基準工況,試驗結果見表 4。

表4 主燃燒區兩側二次風門開度偏置試驗結果

兩側二次風門完全相同不進行偏置時,兩側二次風門開度分別為100%、100%,兩側空氣預熱器入口氧量分別為1.0%、2.1%,兩側飛灰含碳量為3.57%、3.19%,兩側飛灰含碳量偏差為0.38%,平均飛灰含碳量為3.38%;A側偏置開大時,兩側二次風門開度分別為100%、60%,兩側空氣預熱器入口氧量分別為0.4%、1.8%,兩側飛灰含碳量分別為5.39%、4.32%,平均飛灰含碳量為4.86%。與不進行偏置相比,空氣預熱器入口氧量偏差略有增大,平均飛灰含碳量增加了1.48%,兩側飛灰含碳偏差增大到1.07%;B側偏置開大時,兩側二次風門開度分別為60%、100%,兩側空氣預熱器入口氧量分別為0.8%、1.9%,兩側飛灰含碳量分別為4.61%、3.39%,平均飛灰含碳量為4.0%,與不進行偏置相比,空氣預熱器入口氧量偏差基本沒變,平均飛灰含碳量增加了0.62%,A和B側飛灰含碳偏差增大到1.22%。

從試驗結果可以看出,無論將A側二次風門開度偏置開大還是將B側二次風門開度偏置開大,對爐膛出口氧量偏差影響都很小,在二次風門開度偏置時飛灰含碳量都比兩邊開度均等時大,而且兩側飛灰含碳量的偏差也增大。這說明在兩邊二次風風門開度相同時,主燃燒區風粉配比基本是均衡的,對兩側二次風門開度進行偏置后,反而會造成局部風粉比例失調,局部嚴重缺氧,飛灰含碳量增大。因此在爐膛出口氧量存在較大偏差時,用主燃燒區二次風門開度偏置調節不但不會改善氧量偏差,還會造成飛灰含碳量偏差的進一步增大,應維持四角開度一致。

3.3 變主燃燒區二次風量試驗

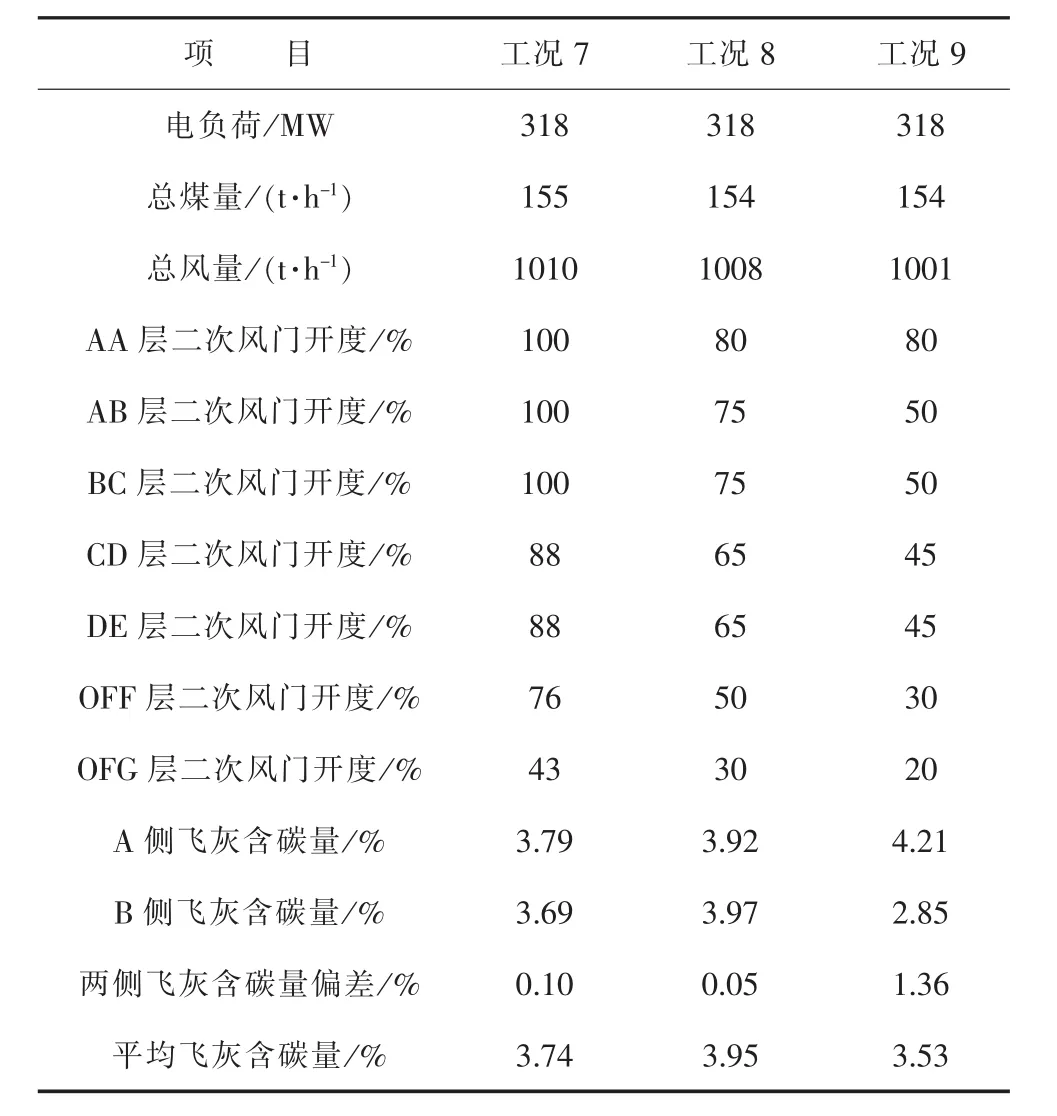

進行變主燃燒區二次風量驗時,主燃燒區共有5層一次風運行,7層二次風運行。通過改變各層二次風門開度,改變主燃燒區二次風量,觀察對飛灰含碳量的影響,以工況7為基準工況,試驗結果見表5。

表5 主燃燒區二次風門開度

由試驗結果可知,改變主燃燒區二次風門開度,對飛灰含碳量的影響并不大。由于二次風門開度過小時存在較大的節流損失,因此主燃燒區二次風門最好保持全開。

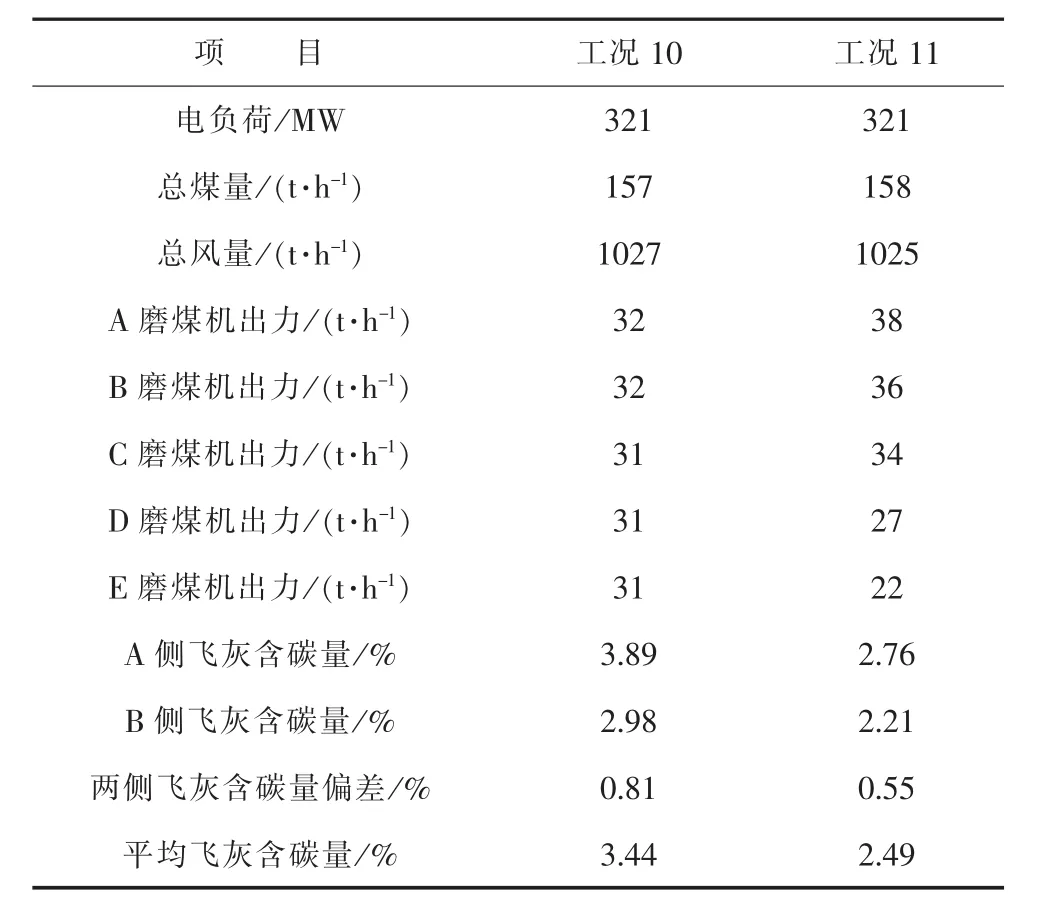

3.4 變磨煤機出力試驗

進行變磨煤機出力試驗時,共有5臺磨運行,分別采用出力均等和下大上小2種運行方式,觀察對飛灰含碳量的影響,以工況12時5臺磨出力均等方式為基準工況,試驗結果見表6。

變磨煤機出力試驗結果表明,采用磨煤機出力均等運行方式,磨煤機平均出力為31~32 t/h,平均飛灰含碳量為3.44%;采用磨煤機出力下大上小運行方式,平均飛灰含碳量為2.49%,與磨煤機出力均等運行方式相比,平均飛灰含碳量下降了0.95%。

表6 變磨煤機出力試驗結果

4 鍋爐燃盡區調整試驗

本次試驗機組負荷 320 MW,A、B、C、D 4 磨運行。在上一次試驗的基礎上,本次主要對燃盡風區域二次風進行了調整,進行了變燃盡風下傾角度試驗、燃盡風兩側二次風偏置試驗、四層燃盡風不同組合試驗。本次試驗采用了主燃燒區優化試驗得到的一些對降低飛灰可燃物有效的措施,周界風開度保持在50%,主燃燒區四角二次風門開度保持相同,上下保持均等配風。由于是4磨運行,磨煤機出力無法采用下大上小方式,采用4磨出力均等方式。

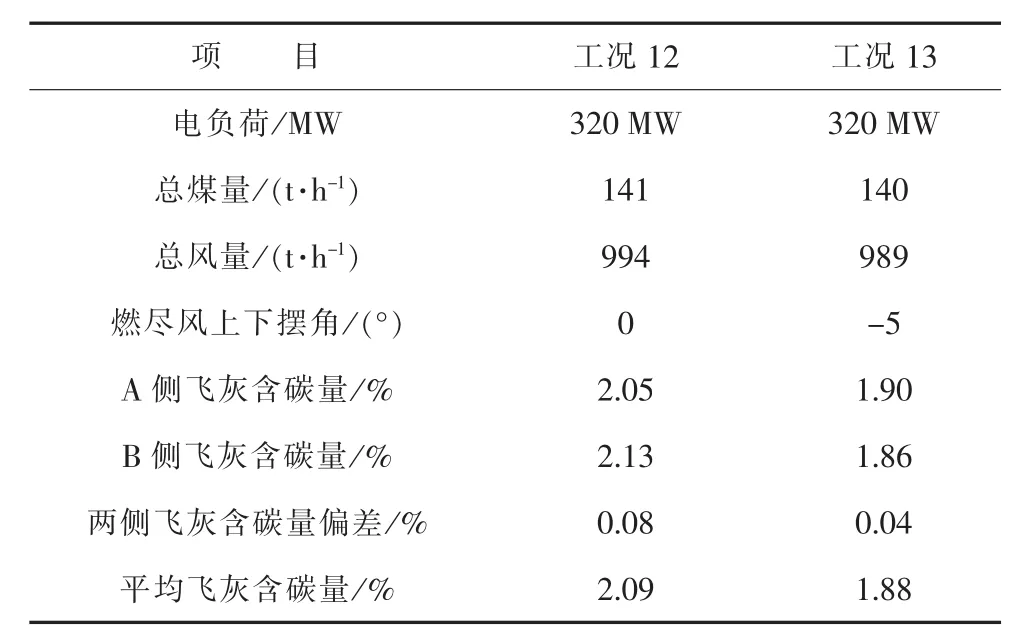

4.1 變燃盡風下傾角度試驗

鍋爐共有4層燃盡風,試驗時保持下三層全開,最上一層停運,燃盡風分別采用上下擺角水平和下傾5°兩種方式,觀察對飛灰含碳量的影響,試驗結果見表7。

表7 變燃盡風下傾角度試驗結果

從表中可以看出,燃盡風上下擺角水平時,平均飛灰含碳量為2.09%,燃盡風下傾5°時,平均飛灰含碳量為1.88%,與燃盡風上下擺角水平時相比,平均飛灰含碳量下降了0.21%。變燃盡風下傾角度試驗結果表明,燃盡風擺角下傾,有利于降低飛灰含碳量。

4.2 燃盡風兩側二次風偏置試驗

空氣預熱器入口氧量偏差的存在對爐內燃燒不利,因此有必要采取措施降低氧量偏差。既然主燃燒區二次風門開度對調整氧量偏差效果不大,可以考慮通過燃盡風兩側風門開度偏差進行調節。試驗時燃盡風下傾5°,下三層燃盡風全開。燃盡風兩側風門開度偏置試驗共進行了3個工況,兩側燃盡風門開度分別為 100%、40%,100%、100%,40%、100%,以兩側燃盡風門開度分別為100%、40%時試驗為基準工況,試驗結果見表8。

表8 燃盡區兩側風門開度偏置試驗

從試驗結果可以看出,燃盡區風門偏置試驗與主燃燒區二次風風門偏置試驗結果差異較大。在A側燃盡風門開度保持100%、B側燃盡風門開度保持40%工況下,兩側氧量偏差為0.4%,平均飛灰含碳量為1.88%,均為最小;當兩側燃盡風門開度均為100%時,兩側氧量偏差為0.8%,飛灰含碳量為2.22%,均有所增大;反向偏置,即A側燃盡風門開度保持40%、B側燃盡風門開度保持100%工況下,兩側氧量偏差為1.1%,飛灰可燃物含量為2.58%,均為最大。試驗結果表明,燃盡區兩側燃盡風門開度正向偏置對減小空氣預熱器進口氧量偏差具有明顯效果,兩側飛灰含碳量偏差也隨之減小,平均飛灰含碳量也明顯下降。

可見燃盡風兩側二次風正向偏置可有效調節爐膛出口氧量偏差,降低缺氧側的飛灰可燃物含量。具體方法為:若A側氧量偏低,應全開A側3號、4號角各層燃盡風門,將B側1號、2號角各層燃盡風門關至合適位置;反之,則相反操作。

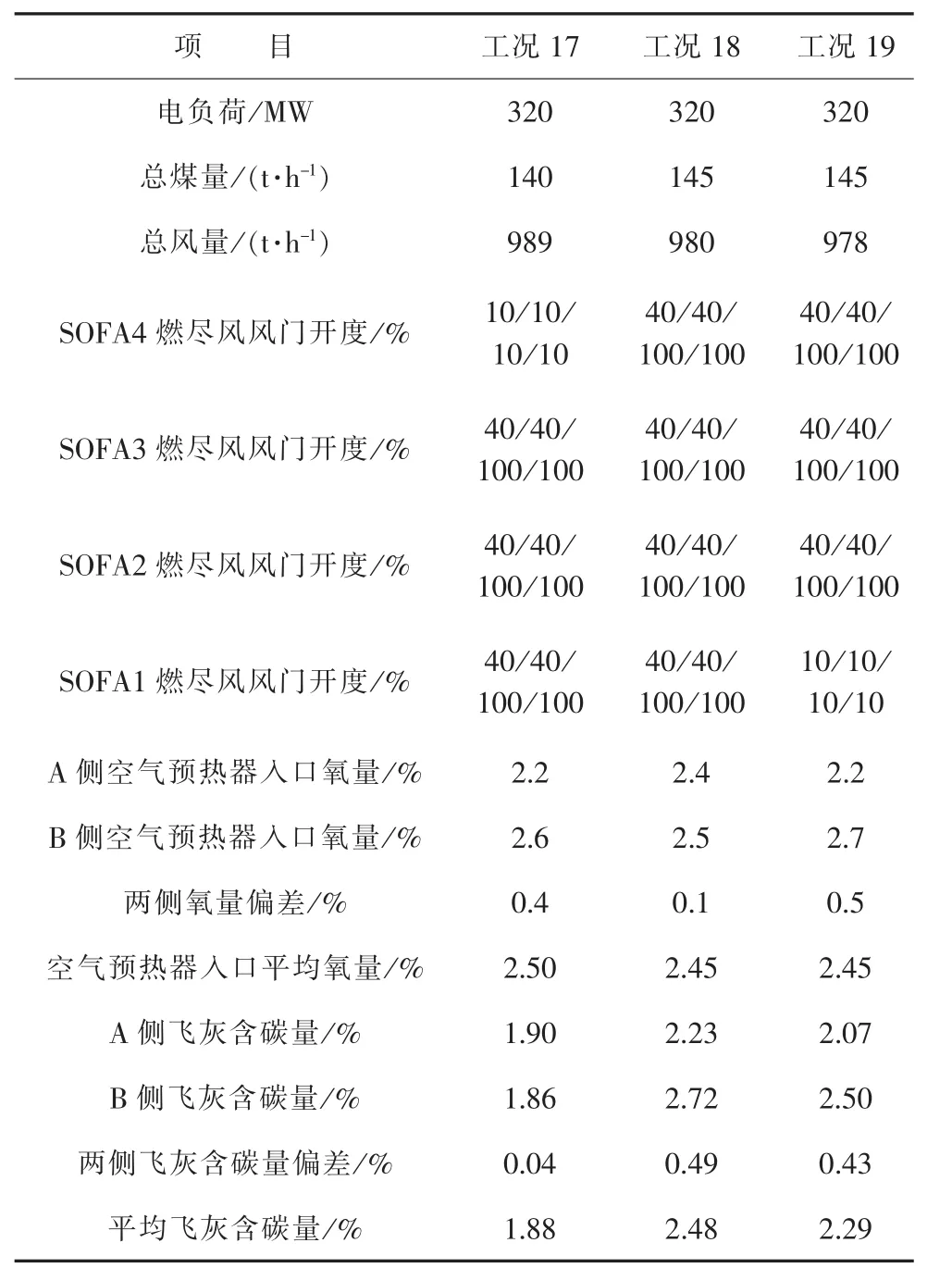

4.3 四層燃盡風不同組合試驗

鍋爐低氮燃燒器共設有4層燃盡風,分別采用下三層全開上層停運、四層全開、上三層全開下層停運3種方式進行試驗,試驗時4磨等出力運行、燃盡風下傾5°,燃盡風門正向偏置運行,A側燃盡風門開度保持100%、B側燃盡風門開度保持40%,以下三層全開上層停運工況作為基準工況,試驗結果見表9。

表9 四層燃盡風不同組合試驗結果

試驗結果表明,采用下三層全開方式,兩側氧量偏差為0.4%,平均飛灰含碳量為1.88%;采用四層全開方式,氧量偏差雖然減小至0.1%,但飛灰含碳量增大至2.48%,與采用下三層全開方式相比,增加了1.6%;采用上三層全開方式,氧量偏差和飛灰含碳量都居中,分別為0.5%和2.29%。在四層全開運行方式下,飛灰含碳量增大,應為燃盡風比例過大,主燃燒區缺氧加重造成。可見為降低飛灰含碳量,采用下三層全開方式最好。

5 結語

主燃燒區優化調整結果表明,周界風開度50%時飛灰含碳量最小;主燃燒區二次風偏置會造成飛灰含碳量升高;改變主燃燒區二次風門開度對飛灰含碳量影響不大;下大上小的磨煤機出力分配可明顯降低飛灰含碳量。燃盡風區的優化調整結果表明,燃盡風適當下傾和燃盡區二次風正向偏置可降低飛灰含碳量;下三層SOFA全開時飛灰含碳量最小。與優化調整前相比,1號鍋爐飛灰含碳量平均下降了1%,試驗取得了良好的效果。