彈性車輪對地鐵列車碰撞安全性的影響

楊皓杰,肖守訥,高天陽

(西南交通大學 牽引動力國家重點實驗室,四川 成都 610031)

0 引言

近年來,城市軌道交通憑借其方便快捷、運量大、安全、準點等優勢而得到廣泛的發展。但城市軌道交通車輛運行過程中產生的噪聲和振動,會嚴重影響旅客乘坐舒適性和沿途居民的生活質量。相比于剛性車輪,彈性車輪在減振降噪和降低輪軌動作用力等方面具備明顯優勢,所以許多發達國家已經開始在城軌車輛上使用彈性車輪。隨著人們越發重視城市軌道交通的安全性,對城軌車輛使用彈性輪后在碰撞事故中的安全性進行研究是非常必要的。

日本鐵道綜合研究所(RTRI)[1]對不同類型的彈性車輪進行輪對落放試驗,并對比不同的運行速度下剛性車輪和彈性車輪的動力學性能,研究不同試驗下的軌道動態作用情況。結果表明:不同起吊高度下,彈性車輪與剛性車輪動載荷之比約為0.8;彈性車輪的剛度取決于橡膠隔層的剛度,輪輞和輪芯剛度的影響較小。KubotaMasanobu[2]對彈性車輪進行有限元分析,并通過橋梁板式橡膠支座力學性能試驗測得橡膠材料的應力-應變曲線。由于橡膠和鋼之間的摩擦系數影響接觸應力狀態,通過選擇不同的摩擦系數進行計算,結果表明:隨著摩擦系數的增大,計算應力有所降低。Jones[3]和BouvetP[4]分別使用滾動噪聲預測軟件TWINS研究橡膠參數對車輪噪聲輻射的影響和彈性車輪應用于貨車時的輪軌噪聲。趙洪倫[5]對彈性車輪和剛性車輪進行了噪聲對比試驗,證實彈性車輪在降噪減振方面有良好的性能。張樂[6]使用軟件ABAQUS對彈性車輪進行模態分析,結果表明:彈性車輪的各向剛度特性只與橡膠彈性元件的幾何結構、過盈量的設置以及橡膠材料本身的特性有關,彈性車輪的各向剛度均為定值,其載荷與位移呈線性關系。楊陽[7]利用SIMPACK軟件對比分析傳統模型和復合模型下彈性車輪車輛以及剛性車輪車輛的臨界速度、平穩性、曲線通過性能和輪軌磨耗等,結果表明:采用彈性車輪車輛的橫向平穩性優于剛性車輪,彈性輪的曲線通過性能比剛性輪更優越。何侃[8]將彈性車輪引入輪轂電機系統,通過ADAMSVIEW軟件建立模型研究如何最大程度并且合理地降低輪芯處輪轂電機系統所受到的振動沖擊。

地鐵車輛采用不同的車輪,利用有限元分析軟件LS-DYNA,針對完全相同的兩列4節編組地鐵列車在不同的載荷類型和軌道類型下發生正面碰撞的情況,建立仿真計算模型,研究彈性輪在碰撞過程中對車輛安全性的影響。

1 列車碰撞場景設計

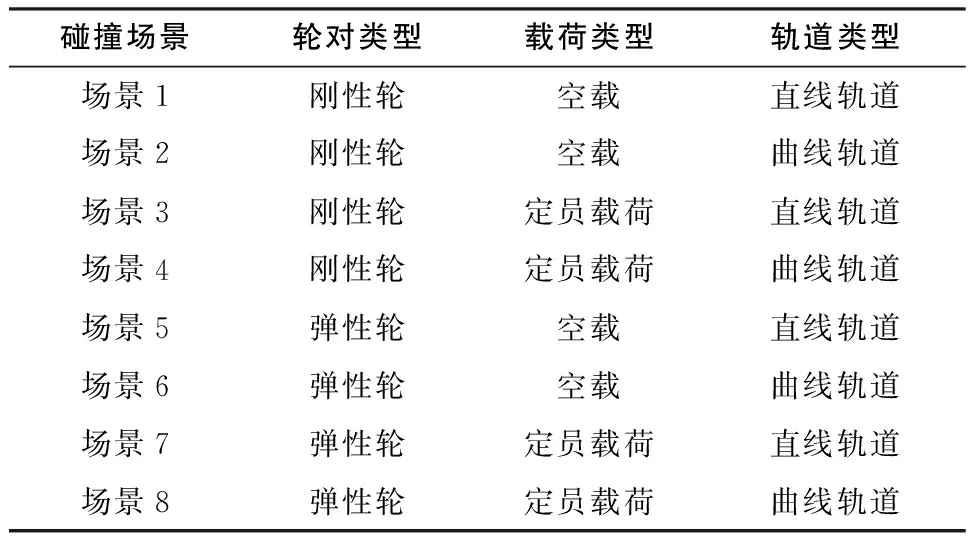

試驗采用4節編組形式,為分析車輛使用彈性車輪對碰撞過程中列車安全性的影響,同時考慮到列車運行中不同的乘客質量,設計了如表1所示的8個列車碰撞場景。其中,列車頭車和中間車箱的乘客定員人數分別為198人和216人,乘客平均質量為60kg。曲線軌道半徑為800m,取曲線軌道的超高為69mm。列車在直線軌道和曲線軌道上的碰撞場景如圖1所示。圖1中A代表主動車,B代表被動車,J代表碰撞界面,其中J1為主動頭車與被動頭車碰撞界面。主動列車以25km/h的速度撞擊結構完全相同的靜止被動列車,輪軌間動摩擦系數設為0.2。碰撞過程中,主動車輛由初速25km/h逐步減速,而被動車輛則由靜止逐步加速,當所有車輛達到相同的速度時,即認為碰撞結束。

表1 列車碰撞場景

圖1 碰撞場景示意圖

2 列車碰撞仿真模型

2.1 車輛有限元模型

頭車帶司機室的一端設有防爬吸能裝置,其內有蜂窩鋁材料組成的吸能結構,通過漸進的屈曲變形將碰撞過程中的動能轉換為蜂窩鋁的塑性變形能。為兼顧仿真精度和計算速度,司機室使用尺寸較小的單元進行離散,而其他車體結構的單元尺寸較大。輪對與軌道的接觸區為車輪的輪緣處和踏面處,接觸區為滿足計算精度且準確描繪出輪緣和踏面的輪廓,網格細化為8mm。

彈性車輪區別于剛性車輪的地方在于車輪輪箍與輪芯之間增加了一層橡膠。目前彈性車輪大多為壓縮剪切復合型,它能夠承受壓縮力和剪切力,且結構簡單,方便安裝和維修。橡膠材料采用Mooney-Rivlin模型,其材料常數為:C1=0.9012MPa,C2=0.5125MPa;泊松比υ=0.499 7[9]。

2.2 能量吸收方案

現代軌道車輛的設計理念中為保證乘員空間的完整性,列車采用多級能量吸收系統,依次是車鉤緩沖裝置、防爬吸能裝置和車體端部變形吸能區。本文中J1界面的車輛采用自動車鉤,J3和J6界面的車輛采用半自動車鉤連接,其他碰撞界面的車輛采用半永久車鉤連接。彈性輪對車輛和剛性輪對車輛采用相同的能量吸收方案,而車鉤緩沖器的參數相同,緩沖器的最大阻抗力為800kN,最大壓縮行程為73mm,其吸能容量為29.2kJ。地鐵列車鉤緩裝置和防爬裝置的能量吸收方案如表2所示。

表2 列車能量吸收方案

3 列車碰撞結果分析

3.1 彈性輪對車輪抬升量的影響

地鐵列車在軌道上運動時,輪軌之間存在明確的幾何約束關系,當車輪抬升量小于車輪輪緣的高度時,車輪無法擺脫鋼軌的約束,可判定車輛尚未脫離軌道。車輪抬升量為車輪踏面名義接觸點與鋼軌頂面最高點之間的垂向距離,而我國地鐵車輛上使用的LM磨耗型踏面車輪的輪緣高度為27mm。

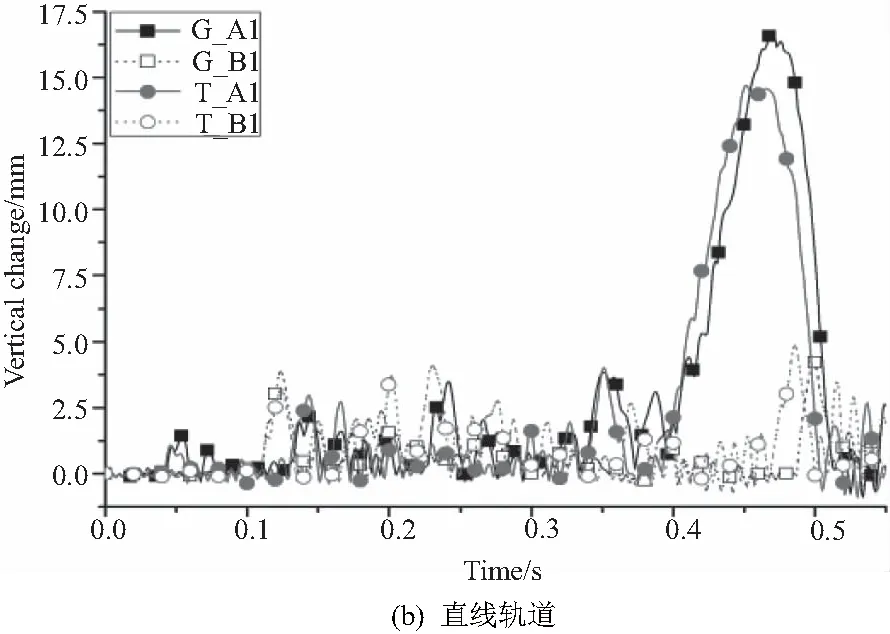

圖2為空載工況下列車主被動頭車的車輪抬升量,圖中G代表剛性輪,T代表彈性輪。曲線軌道上,剛性輪和彈性輪最大車輪抬升量分別為26.32mm和22.19mm,剛性輪已經非常接近于脫軌的邊緣。直線軌道上,剛性輪最大車輪抬升量為16.67mm,而彈性輪為14.28mm。與剛性輪相比,彈性輪的車輪抬升量在曲線軌道和直線軌道上分別降低了15.69%和14.34%。

圖2 車輪抬升量-時間曲線(空載工況)

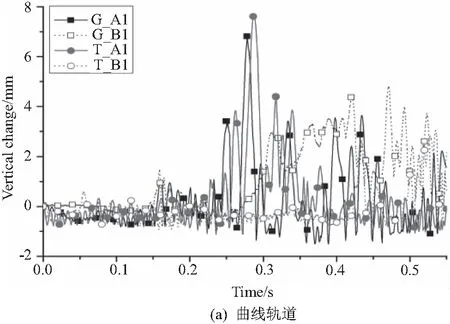

圖3為定員載荷工況下列車主被動頭車的車輪抬升量。相比于空載工況,在直線軌道和曲線軌道上的車輪抬升量都明顯降低,且彈性輪的最大抬升量略大于剛性輪。曲線軌道上,剛性輪和彈性輪最大車輪抬升量分別為6.85mm和7.39mm。直線軌道上,剛性輪最大車輪抬升量為6.06mm,而彈性輪為6.42mm。與剛性輪相比,彈性輪的車輪抬升量在曲線軌道和直線軌道上提高了7.88%和5.94%。

圖3 車輪抬升量-時間曲線(定員載荷工況)

3.2 彈性輪對脫軌系數的影響

1896年Nadal提出以脫軌系數(即輪軌橫向力Q與垂向力P的比值)為準則判別車輛是否脫軌,不同的國家和學者以此為基礎進行車輛脫軌的深入研究,并提出了不同的脫軌系數限值。我國GB5599—85[10]規定脫軌系數第一限度為1.2(合格標準),第二限度為1.0(安全標準),本文取脫軌系數限值為1.0。同時碰撞過程中輪軌間作用力在極小的時間段內會產生較大的波動,導致脫軌系數迅速增大并超過限值,然后又迅速恢復到正常,這樣的狀態下車輛并不一定有脫軌的危險。因此需要考慮脫軌系數大于限值的最大作用時間,時間越長車輛脫軌的危險性就越大。

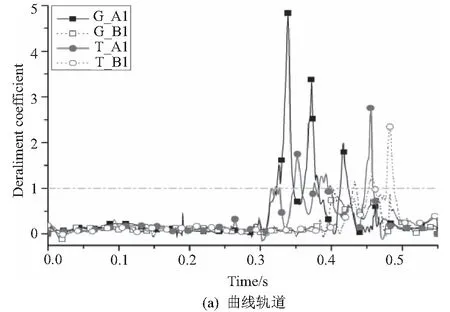

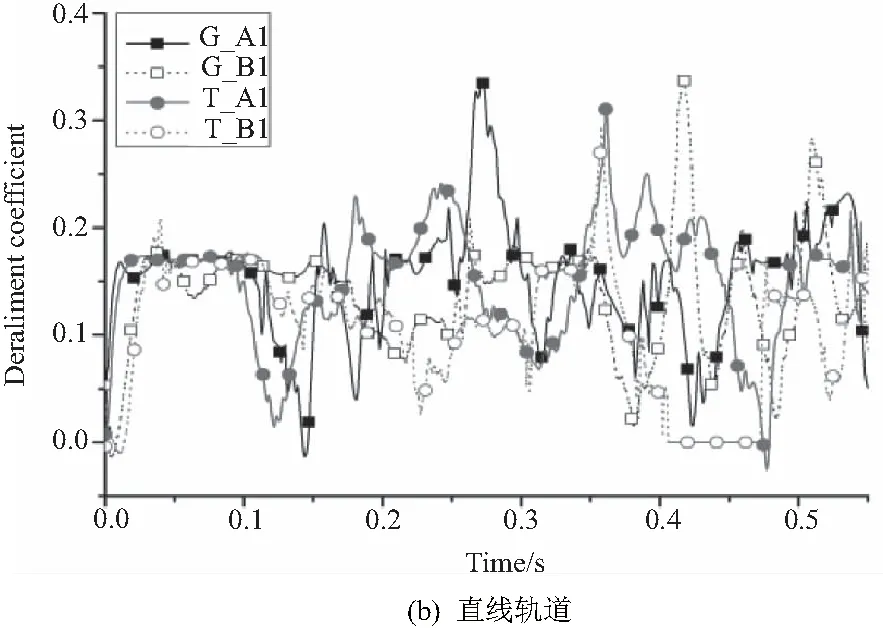

圖4為空載工況下列車主被動頭車的脫軌系數。曲線軌道上,剛性輪和彈性輪的脫軌系數均超過了限值,其中剛性輪的脫軌系數最大值為4.79,超過限值1.0的最大作用時間為23ms,而彈性輪的脫軌系數最大值為2.69,超過限值1.0的最大作用時間為17ms。相比于剛性輪,彈性輪的脫軌系數最大值降低了43.84%,超過限值的最大作用時間降低了26.09%。直線軌道上,剛性輪和彈性輪的脫軌系數都沒有超過限值,彈性輪的脫軌系數最大值為0.31,略小于剛性輪的0.34。

圖4 脫軌系數-時間曲線(空載工況)

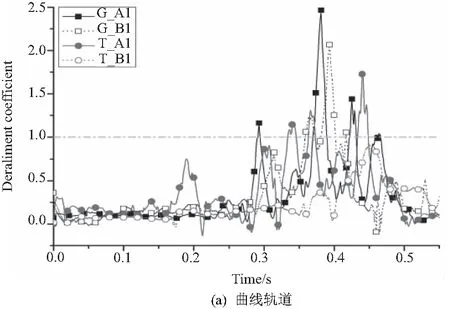

圖5為定員載荷工況下列車主被動頭車的脫軌系數。曲線軌道上,剛性輪和彈性輪的脫軌系數均超過了限值,但其最大值明顯小于空載工況下的脫軌系數。剛性輪脫

軌系數最大值為2.44,超過限值1.0的最大作用時間為18ms,而彈性輪的脫軌系數最大值為1.73,超過限值1.0的最大作用時間為14ms。相比于剛性輪,彈性輪的脫軌系數最大值降低29.10%,超過限值的作用時間降低22.22%。直線軌道上,剛性輪和彈性輪的脫軌系數都沒有超過限值,彈性輪的脫軌系數最大值為0.26,略小于剛性輪的0.29。

圖5 脫軌系數-時間曲線(定員載荷工況)

3.3 彈性輪對輪重減載率的影響

列車脫軌試驗結果表明,僅通過脫軌系數判斷列車是否脫軌是不夠的,一些國家還采用輪重減載率作為評定指標。車輛輪重減載率的計算公式為:

其中:ΔQ1和ΔQ2為左右輪輪載減少值,Q為輪對左右輪載平均值,Q1和Q2為車輪實際載荷。

GB5599—85[10]同樣規定了輪重減載率的限值,其第一限度為0.65(合格標準),第二限度為0.6(安全標準)。近年來我國的脫軌試驗已經超過了標準中規定的限值,本文取輪重減載率限值為0.65,且同樣需要考慮其大于限值的最大作用時間。為了能夠和脫軌系數相結合,從而有效地評定地鐵車輛在碰撞過程中是否發生脫軌行為,圖6和圖7為上一節中脫軌系數相應輪位的輪重減載率。

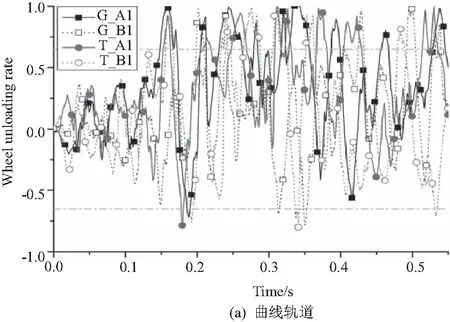

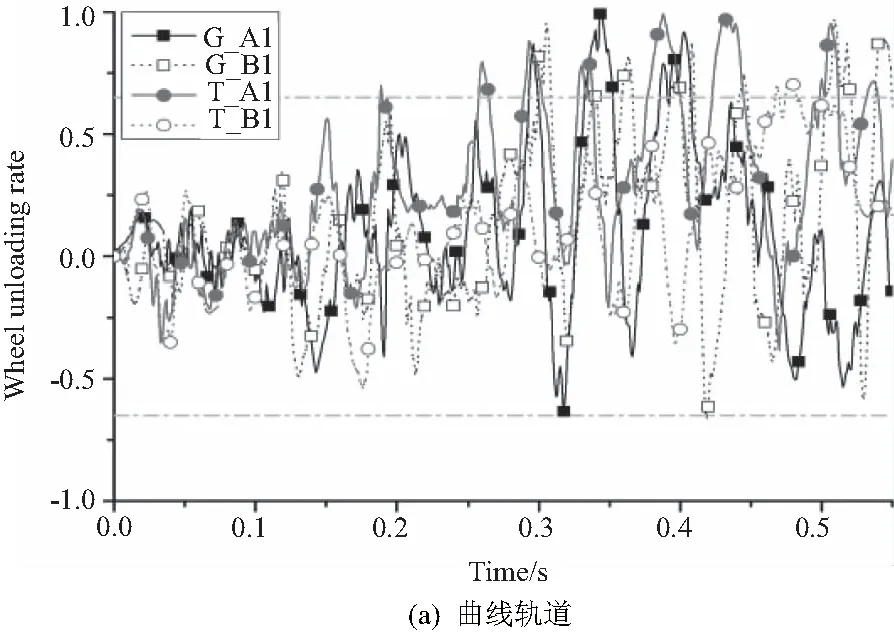

圖6為空載工況下車輛的輪重減載率都超過了0.65,尤其是在曲線軌道上主被動頭車都頻繁超標。曲線軌道上,剛性輪和彈性輪的輪重減載率都達到1,彈性輪超過限值0.65的最大作用時間為23ms,略小于剛性輪的25ms。直線軌道上,剛性輪和彈性輪的輪重減載率最大值分別為1和0.95,超過限值0.65的最大作用時間分別為11ms和8ms,相比于剛性輪,彈性輪的輪重減載率最大值減少5%,超過限值的作用時間降低27.27%。

圖6 輪重減載率-時間曲線(空載工況)

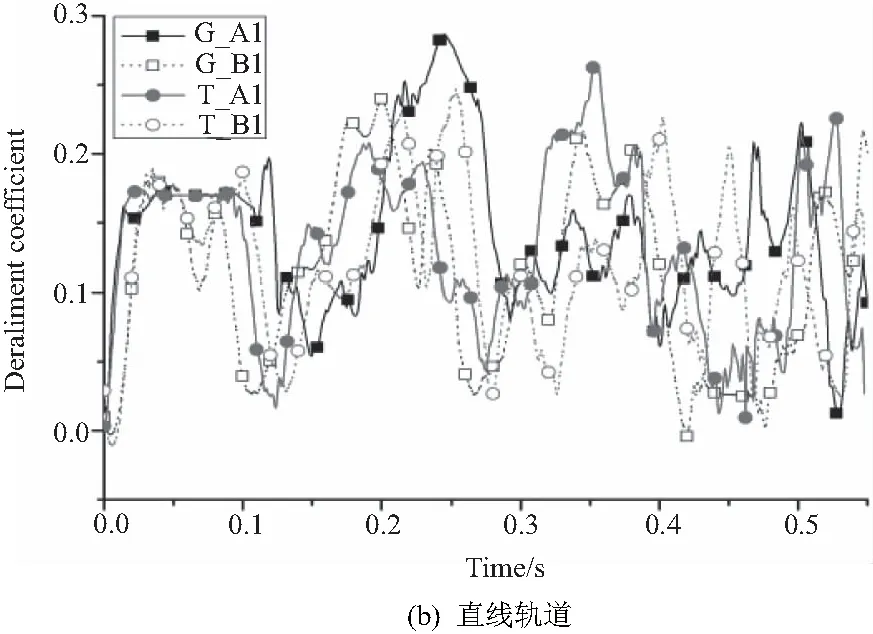

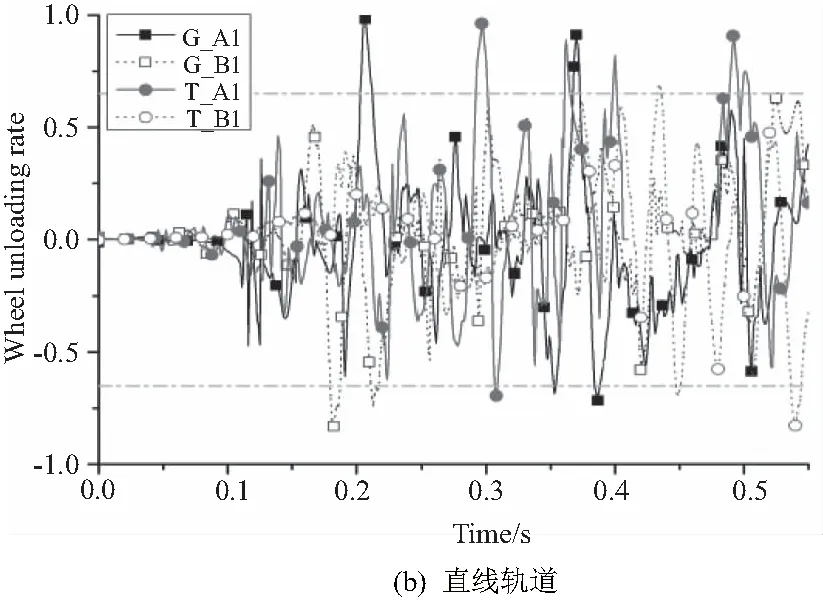

如圖7所示,定員載荷工況下車輛的輪重減載率也都超過了0.65。曲線軌道上,剛性輪和彈性輪的輪重減載率都達到1,彈性輪超過限值0.65的最大作用時間為20ms,小于剛性輪的22ms。直線軌道上,剛性輪和彈性輪的輪重減載率最大值分別為1和0.86,超過限值0.65的最大作用時間分別為7ms和4ms,相比于剛性輪,彈性輪的輪重減載率最大值減少了14%,超過限值0.65的作用時間降低了42.86%。

4 結語

根據建立的地鐵列車有限元模型和設計的8個碰撞場景,對比彈性輪和剛性輪在碰撞過程中的安全性,從車輪抬升量、脫軌系數和輪重減載率3個方面分析彈性輪對在碰撞中的影響,得到以下結論:

1) 空載工況下,彈性輪的車輪抬升量相比剛性輪有較大幅度的減少,其中曲線軌道上最多能降低15.69%;定員載荷工況下,彈性輪的車輪抬升量略大于剛性輪,但其最大值僅為7.39mm,遠小于輪緣高度。

2) 空載工況和定員載荷工況下,彈性輪在曲線軌道上的脫軌系數最大值和脫軌系數超限最大作用時間都小

圖7 輪重減載率-時間曲線(定員載荷工況)

于剛性輪,其中在空載工況中尤為明顯,脫軌系數減小43.84%,超限時間減少26.09%。直線軌道上彈性輪和剛性輪的脫軌系數均未超過限值,彈性輪的最大值略小。

3) 曲線軌道上彈性輪和剛性輪的輪重減載率都達到1,且輪重減載率超限最大作用時間的差距較小;直線軌道上彈性輪的輪重減載率超過限值但均未到達1,超限最大作用時間也小于剛性輪。

研究結果表明,碰撞過程中彈性車輪具備更好的安全性,其抗脫軌性優于剛性車輪,尤其在空載工況下較剛性車輪更具有優越性。