鉸接式自卸車液壓系統熱平衡研究

鄭陽,倪文波,王雪梅

(西南交通大學 機械工程學院,四川 成都 610031)

0 引言

液壓系統是鉸接式自卸車的重要組成部分。當自卸車連續工作時,液壓系統損失的能量會轉化成系統的熱量,導致液壓油溫度升高。當液壓油溫度超過機械設備的最高允許溫度時,會給自卸車的液壓系統帶來一系列的危害。過高的油溫會造成油的粘度降低,導致油液泄漏量增加,降低系統的工作效率;同時也會加速液壓元件的磨損,使橡膠密封件老化變質加速,嚴重降低液壓系統的使用壽命。當在高溫條件下液壓油氧化變質,析出的膠狀沉積物會阻塞閥的阻尼孔,容易析出空氣產生壓力沖擊,影響系統正常穩定工作,甚至會影響行車安全[1-3]。

鉸接式自卸車的液壓系統由舉升系統、轉向系統和制動系統3部分組成。在車輛實際工作中,雖然流經舉升系統的流量很大,但舉升系統在自卸車一個工作行程中上升下降一次,累計工作時間約30s。自卸車動力為電傳動系統,以電制動為主,液壓制動為輔。當車輛速度低于8km/h時液壓制動系統才會工作。轉向系統只在自卸車左右轉向很短的時間內工作。綜上所述舉升系統、轉向系統和制動系統在工作時產生的熱量并不多。

在自卸車啟動后,運轉的柴油機通過傳動軸和齒輪箱驅動葉片泵和柱塞泵工作,使液壓油在系統管路中不停流動,通過閥、過濾器等產生壓力損失變為熱能,這是自卸車產生熱量的主要原因。本文通過仿真分析自卸車液壓系統這一產熱過程的熱平衡特性,改進散熱系統從而降低液壓系統的油液溫度。

1 模型建立

根據文獻[4]中鉸接式自卸車的工作原理,自卸車在空載且直線前進時,液壓系統的能量損失主要分成兩部分:一部分液壓油通過葉片泵、高壓過濾器、閥、管路和低壓過濾器回到油箱,產生的壓力損失轉化為熱量;另外一部分液壓油因為零排量時柱塞泵的泄漏直接回到油箱產生熱量。液壓系統散熱的主要途徑是通過油箱與外界自然對流散熱。以下針對自卸車液壓系統產熱和散熱的過程進行熱力學建模分析。

1.1 液壓系統的產熱分析

液壓油在系統中流動產生的壓力損失及泵、電動機等元件的功率損失是液壓系統產生熱量的主要原因。除了一部分熱量散發到外界環境中,其余的熱量使液壓油溫度升高[5]。在本文中,液壓油通過閥、過濾器在管路中流動產生的壓力損失以及泵在工作中的功率損失是自卸車液壓系統熱量的主要來源。

1) 葉片泵的功率損失為:

P1=(1-ηvηm)p1q1

(1)

式中:P1為葉片泵的功率損失,W;p1為葉片泵工作壓力,Pa;q1為葉片泵流量,m3/s;ηv為葉片泵的容積效率;ηm為葉片泵的機械效率。

2) 零排量變量柱塞泵的功率損失為:

P2=p2q2

(2)

式中:P2為柱塞泵的功率損失,W;p2為柱塞泵的出口壓力,Pa;q2為柱塞泵的流量,m3/s。

圖1為柱塞泵樣本手冊中柱塞泵效率及功率曲線圖。柱塞泵的負載壓力為溢流閥的開啟壓力160bar,可得泵在零排量時的泄漏量為29L/min。

圖1 變量柱塞泵效率及功率曲線圖

3) 液壓油流經管路的功率損失

液壓管道的壓力損失由沿程壓力損失和局部壓力損失兩部分組成,總的壓力損失為:

Δph=∑Δpλ+∑Δpξ

(3)

式中:Δph為管路中總的壓力損失,Pa;Δpλ為沿程壓力損失,Pa;Δpξ為局部壓力損失,Pa。

液壓油在管路中的功率損失為:

P3=Δphq3

(4)

式中:P3為管路中的功率損失,W;q3為通過管路的流量,m3/s。

4) 閥、過濾器的功率損失為:

P4=Δpq

(5)

式中:P4為閥、過濾器中的功率損失,W;Δp為閥、過濾器的壓力降,Pa;q為通過閥、過濾器的流量,m3/s。

1.2 液壓系統的散熱分析

液壓系統的散熱方式為發熱源(泵、閥、管路)的散熱和油箱的散熱。系統產生的熱量一部分散熱到外界環境中,剩下的熱量留在系統中使液壓油溫度升高[6]。油箱為液壓系統的主要散熱方式,油箱散熱由自然對流換熱和熱輻射兩部分組成。

油箱的自然對流換熱量為:

Q1=kA(T1-T0)

(6)

式中:Q1為自然對流換熱量,W;k為油箱傳熱系數;A為油箱有效散熱面積,m2;T1為外界環境溫度,K;T0為液壓油的溫度,K。

油箱的熱輻射換熱量為:

Q2=εAσ(T04-T14)

(7)

式中:Q2為熱輻射換熱量,W;ε為實際物體的反射率,ε=0.5;σ為黑體輻射系數,σ=5.67×10-8W/(m2·K4)。

1.3 自卸車液壓系統的熱力學建模

利用AMESim軟件中的熱液壓庫和熱庫,直接建立葉片泵、高壓過濾器、閥、管路和低壓過濾器的熱力學模型,其中節流閥等效流體在管路中的節流過程。變量柱塞泵在零排量時泄漏液壓油產生熱量,在軟件中等效為液壓油經柱塞泵、過濾器,單向閥和溢流閥最后流回油箱這一過程。用質量模塊代替油箱的箱體,油箱中油液通過箱體經自然對流換熱和熱輻射對外散熱,建立油箱熱力學的模型。最終建立的鉸接式自卸車液壓系統熱力學模型如圖2所示。

1—葉片泵;2—變量柱塞泵;3—吸油過濾器;4—高壓過濾器;5—合流閥;6—節流閥;7—低壓過濾器;8—溢流閥;9—單向閥;10—供油管;11—回油管;12—油箱;13—風冷散熱器圖2 鉸接式自卸車液壓系統熱力學模型

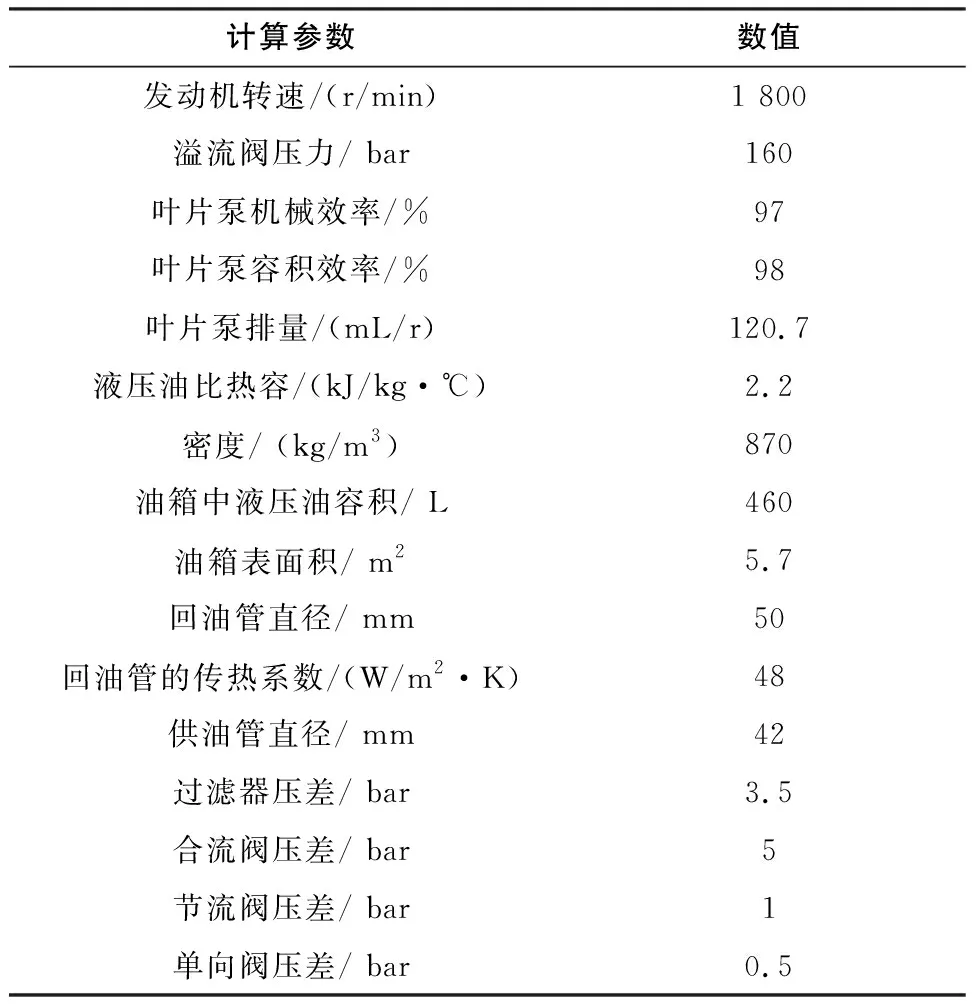

自卸車液壓系統的主要計算參數如表1所示。

表1 系統主要計算參數

2 液壓系統熱分析

首先依據自卸車在環境溫度16℃的條件下的液壓系統油溫試驗數據,對建立的液壓系統熱力學模型進行驗證。然后針對液壓系統在環境溫度40℃條件下的油溫過高的問題,仿真分析幾種不同的改進方案。

2.1 自卸車液壓系統仿真

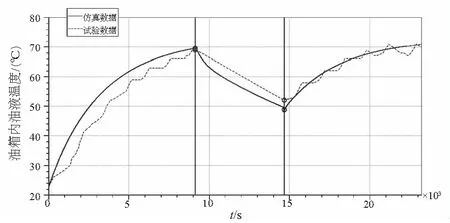

根據自卸車的實際工作運行情況,在環境溫度16℃,油液溫度23℃環境條件下進行了油液溫升試驗。第一階段自卸車持續運行約2.5h。第二階段自卸車停止運行,液壓系統自然冷卻1.5h。第三階段自卸車繼續運行約2h。

仿真分析自卸車液壓系統熱力學模型,仿真結果如圖3所示。第一階段仿真結束后油箱溫度為70 ℃,試驗數據為68 ℃。第二階段軟件仿真溫度為49 ℃,試驗數據為52 ℃。第三階段軟件仿真溫度為71 ℃,試驗數據為69 ℃。仿真分析結果與自卸車實際試驗結果基本一致,證明建立的自卸車的液壓系統熱力學模型能夠準確的仿真實際情況。

圖3 仿真數據與試驗數據液壓油溫度對比

2.2 環境溫度40 ℃下液壓系統熱特性

根據《自卸車液壓系統技術條件》規定,液壓油溫不得超過80 ℃。但在夏季環境溫度較高,鉸接式自卸車液壓系統多次出現油溫報警,液壓系統溫度最高時甚至達到了100 ℃以上。因此有必要分析研究鉸接式自卸車在環境溫度40 ℃,油液溫度30 ℃條件下的熱平衡特性。

如圖4所示,系統仿真運行3h到達熱平衡,液壓油液溫度超過100℃,遠高于自卸車液壓系統的最高允許溫度80℃。仿真結果與自卸車液壓系統的實際溫度相吻合。

圖4 環境溫度40 ℃下油箱內油液溫度

2.3 自卸車液壓散熱系統的改進

1) 油箱表面增加肋板

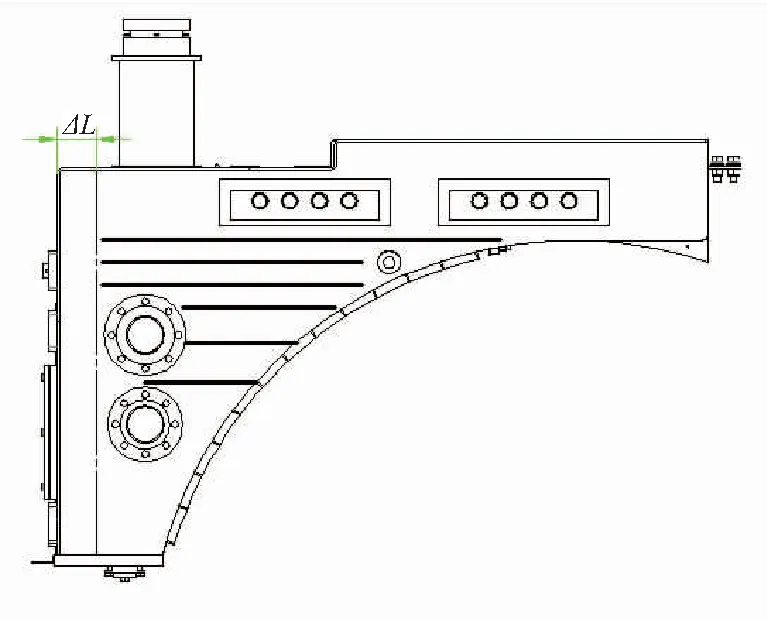

油箱是自卸車液壓系統最主要的散熱方式,因此通過增加油箱的散熱表面積可以增加液壓系統的散熱量,降低油液溫度。根據油箱的具體尺寸,油箱表面可增加0.64m2的肋板(圖5)。在自卸車液壓系統的熱力學模型中等效為將油箱表面積增加0.64m2。

圖5 油箱增加肋板示意圖

圖6為油箱增加不同面積的肋板后液壓油的溫度曲線。當增加了0.64m2的肋板面積時,油液的熱平衡溫度為98.1 ℃。隨著肋板表面積不斷增加,油液溫度越來越低,但散熱效果的邊際效應遞減。即使肋板表面積增加到十倍,肋板表面積約等于油箱表面積,此時油液最終溫度為94 ℃,說明只增加肋板面積無法將液壓系統的溫度降低到80 ℃。

圖6 增加肋板后油箱內油液溫度

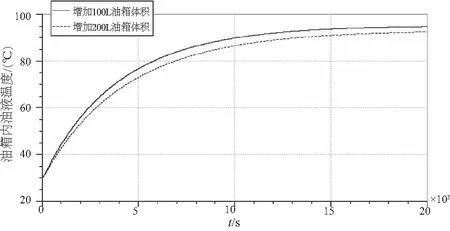

2) 增加油箱體積

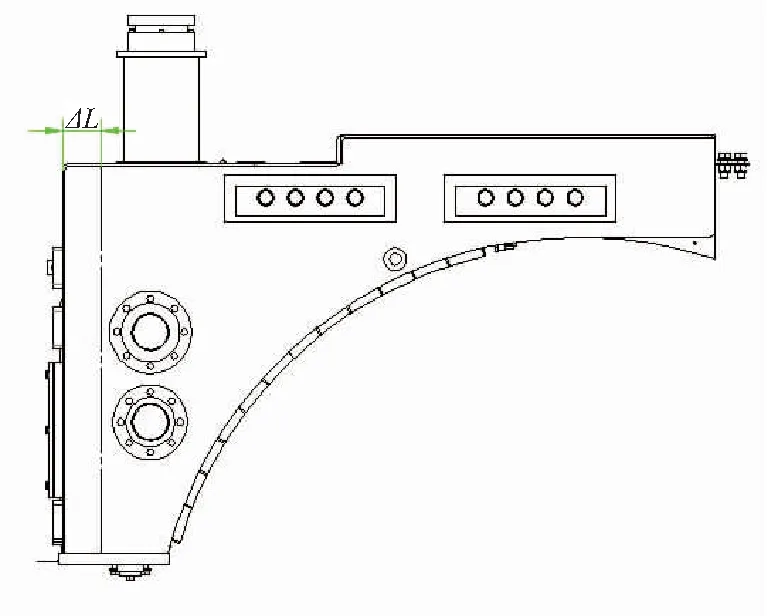

當油箱沿縱向向外增加0.1m時,油箱的總體積增加100L(圖7)。油箱體積的增加使油液與油箱的散熱接觸表面積變大,同時也增加了油箱中油液的體積,降低了液壓系統的溫度。

圖7 增加油箱體積示意圖

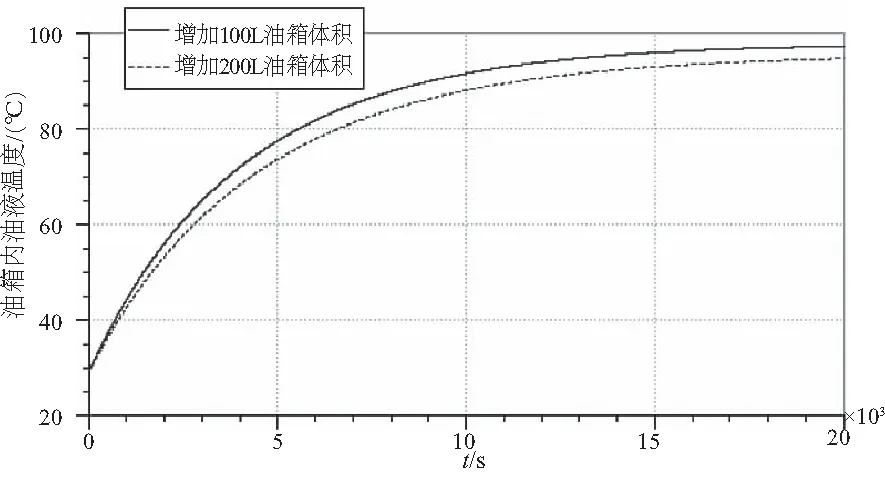

圖8 增加油箱體積后油液溫度

當油箱增加的長度ΔL設為0.1m、0.2m時,油箱的體積對應增加了100L、200L。系統最終達到平衡后的油箱溫度分別為97.3 ℃,94.7 ℃,如圖8所示。由此可得增加油箱體積的散熱效果比增加肋板更有效,但是只增加油箱體積也無法將油液溫度降低到80 ℃。

3) 同時增加肋板和油箱體積

油箱表面增加0.64m2的肋板,同時將油箱體積增加100L、200L(圖9),油液最終溫度為94.7 ℃,92.4 ℃。結果表明同時增加肋板和油箱體積也無法將油液溫度降低到80 ℃(圖10)。

圖9 同時增加肋板和油箱體積示意圖

圖10 同時增加肋板和油箱體積后油液溫度

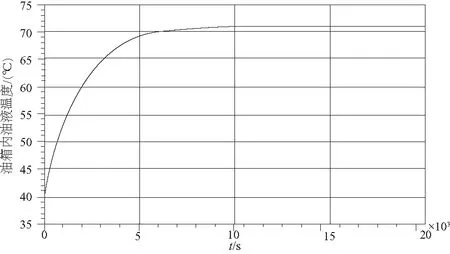

4) 加裝散熱器

基于前面的3種方案均無法使液壓系統的溫度降低到80 ℃以下。因此考慮在自卸車的液壓系統中加裝散熱器。依據葉片泵排量,選取流量為250L/min的RJ-357型集成風扇的液壓油風冷卻器。將其安裝到液壓系統中低壓過濾器7與單向閥9之間,如圖2虛線部分所示。

該散熱器主體尺寸為:520×445×220mm,風扇轉速為2 000r/min,仿真分析液壓模型,系統最終平衡時油箱溫度為71℃。此時散熱器的冷卻功率為8.6kW(圖11)。

圖11 加散熱器后油液溫度

3 結語

利用AMESim軟件對某種鉸接式自卸車液壓系統的熱特性進行了仿真分析,得出以下結論:

1) 根據廠家自卸車油溫試驗數據建立自卸車的液壓系統熱力學模型,仿真數據與試驗數據基本吻合。

2) 自卸車液壓系統在環境溫度40 ℃時的熱平衡溫度為101.1 ℃,通過油箱表面增加肋板,同時加大油箱體積的方法能夠將液壓系統的油液溫度降低到92.4 ℃,無法降低到80 ℃以下。

3) 在葉片泵與油箱油路之間加裝風冷散熱器,液壓系統的最終熱平衡溫度為71 ℃,符合液壓系統溫度規定的技術指標。本文的仿真分析對自卸車液壓系統的改進提供了理論基礎,具有一定的實際參考價值。