基于有限元模擬的拉形輔助的漸進成形回彈研究

嚴大偉,王輝,李娟

(南京航空航天大學 機電學院,南京210016)

0 引言

日本學者松原茂夫提出了金屬板料數控漸進成形技術。這種新型的數控漸進成形技術是將復雜的三維形狀沿一系列等高線進行分解,在計算機控制下以工具頭沿等高線運動的方式,逐層在二維層面上進行塑性加工,實現了金屬板料的無模數字化制造。 通過對數控漸進成形的原理分析可知,數控漸進成形的缺點也同樣突出:首先,成形角度一般不超過60°~70°,因為單道次成形時,板厚按正弦規律變化,零件表面只能通過厚度變薄來增大。當零件的成形角度超過板材的極限成形角時, 只能采取多道次的方法來成形。但是多道次成形過程比較困難。由于正弦規律的約束,一次可成形件的厚度分布也往往不如一般沖壓件均勻,而且累計變形產生很大的殘余應力,導致嚴重回彈傾向,零件往往因修邊后發生過大變形而報廢。當零件局部是平面時,即使不修邊零件也往往不能保持局部平面形狀。另外,成形時間主要是依據加工零件的刀軌長度和加工的進給速度所決定的,因此加工時間較沖壓相比大大增加,效率太低[1]。

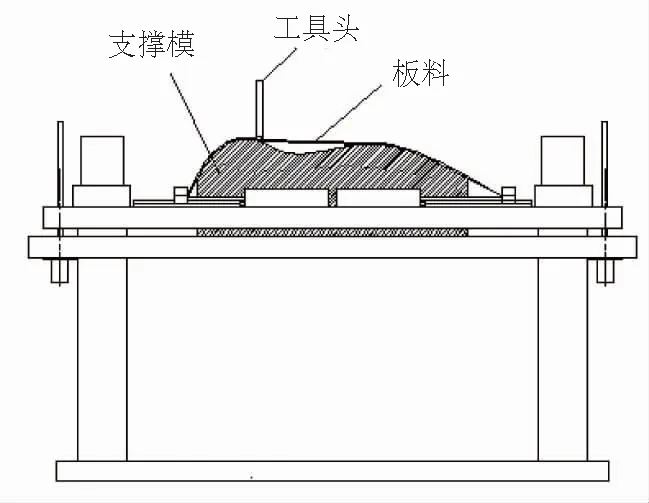

由于上述漸進成形的缺陷限制了漸進成形在工業的廣泛應用,國外的專家學者嘗試了很多復合成形新技術。AraghiBT[2-3]首次提出了將拉形與數控漸進成形復合的成形新技術,利用拉形對零件進行預成形,進而利用漸進成形加工局部的凹陷區域完成零件的成形加工,復合成形原理圖如圖1,并在理論和試驗兩個方面分析了復合成形相對于漸進成形的優點:提高精度、減少零件過渡減薄、減少零件成形模擬時間提高加工效率。王德亮等人對拉形輔助漸進成形進行了進一步研究,對復合成形應用情況進行了研究[4-5]。

圖1 復合成形原理圖

1 拉形輔助的漸進成形有限元模擬與實驗驗證

1.1 模擬條件與方法

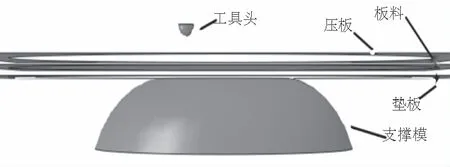

利用通用模擬軟件Abaqus進行模擬,所用材料為工業純鋁1060,力學性能如表1,模擬所建模型如圖2所示。支撐模和上、下壓板及工具頭都定義成剛體,成形角度40°,加工深度15mm,支撐模從與板料接觸開始向上運行15mm,即達到預拉形的目的。回彈模擬包括加載過程的模擬和卸載過程的數值模擬。加載過程即板料實現預拉形和漸進成形,卸載過程即復合成形結束后,壓板上移,使板料不受約束。由于加載過程屬于非線性問題,采用動力顯式算法來分析,回彈過程非線性不強,采用隱式算法求解。

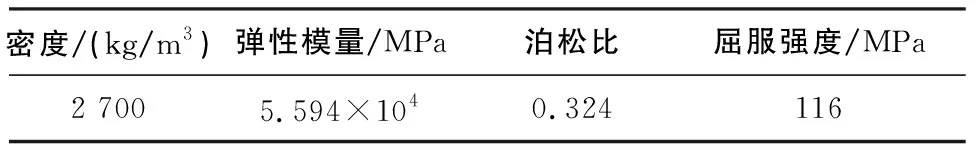

表1 1060鋁板力學性能

圖2 有限元模擬模型

1.2 模擬結果

圖3所示是回彈前后的等效應力云圖,上圖是回彈前,下圖是回彈后的云圖。可以看出,回彈前等效應力最大值主要集中在板料與支撐模貼模的位置,這主要是因為當漸進成形開始后,由于漸進成形區與貼模區之間的區域受拉應力,并且板料與支撐模貼模位置存在摩擦力,使得外部材料流不進來,在貼模區堆積,因此產生應力集中,最大值大約108.3MPa。漸進成形位置應力較小,這是由于工具頭加載之后隨即卸載的原因。外力卸載之后,零件發生回彈,貼模區域應力明顯減小,最大值大約20MPa。最大應力集中在漸進成形區域和貼模區之間,最大應力在96MPa左右。回彈前后,漸進成形部分應力最大值和最小值變化不大。

圖3 回彈前后的等效應力云圖

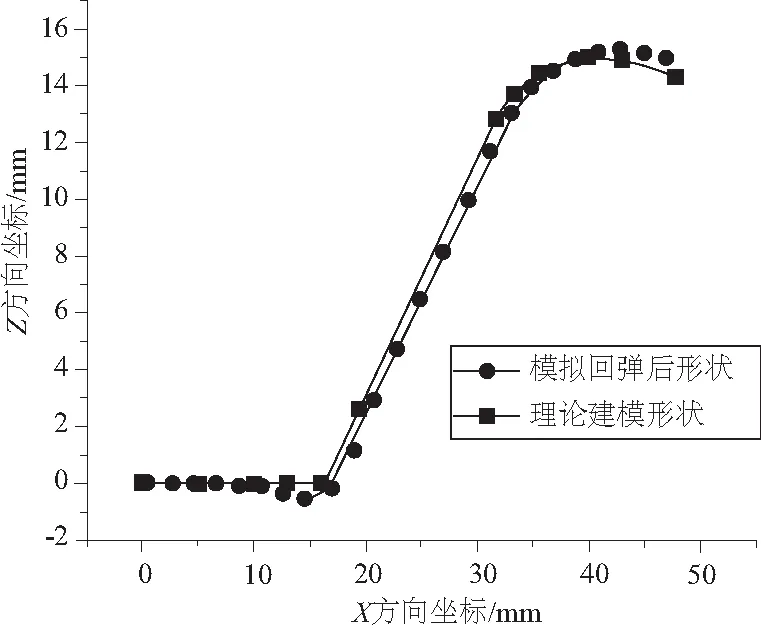

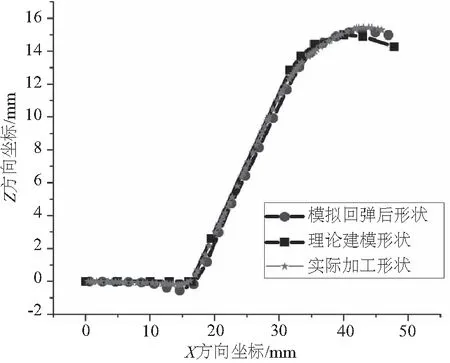

由于零件是回轉體,具有中心對稱性,所以選取零件中心對稱面的截面作為研究對象。從圖4可以看出模擬的結果與理論結果比較接近,并且可以看出回彈主要集中中間和邊緣位置,并且邊緣位置的回彈要大于中間。

圖4 模擬回彈的結果和實際建模對比

1.3 試驗驗證

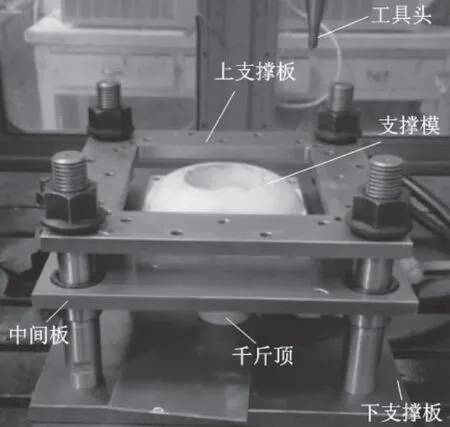

試驗所用模型和模擬的模型相同,拉形高度15mm,加工深度15mm,成形角度40°。自行設計工裝,加工工裝示意圖如圖5所示,包括上支撐板、中間板、下支撐板、支撐模以及提供動力的千斤頂,工裝主要功能是板料實現預拉形。所用材料為工業純鋁1060,板料厚度為1mm。

圖5 加工工裝示意圖

通過激光掃描逆向反求出試驗加工零件的形狀[6],與模擬和理論形狀作對比,得出實際與理論、模擬回彈后的對比圖如圖6所示。實際加工形狀與模擬回彈后的形狀最大誤差0.63mm,相對誤差不超過5%,模擬結果和試驗結果基本吻合。

圖6 理論、實際和模擬回彈形狀對比

1.4 不同工藝參數對回彈角度的影響

漸進成形回彈和沖壓回彈不同,漸進成形回彈是工具頭在加工一層等高線后,工具頭卸載,加工區域的載荷消失,使得板料發生回彈。以后每一層都出現這樣的情況,復合成形回彈是漸進成形和拉形載荷卸載后共同作用引起的回彈[7-9]。以實際加工輪廓和建模理論輪廓之間的夾角為回彈指標,進行回彈量的測量。回彈現象示意圖如圖7所示,選取加工深度、成形角度、拉形高度、層進給量、進刀方式等5組工藝參數進行試驗,在不同工藝參數下測量回彈角的大小。

圖7 回彈現象示意圖

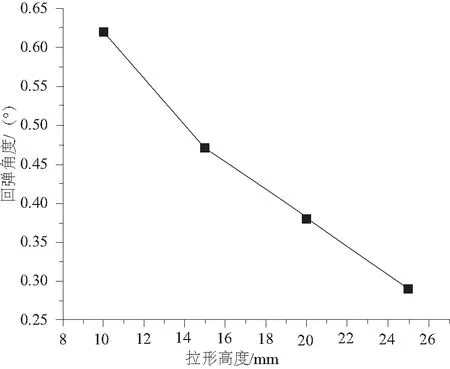

圖8 不同拉形高度對回彈角的影響

圖9 不同成形角度對回彈角的影響

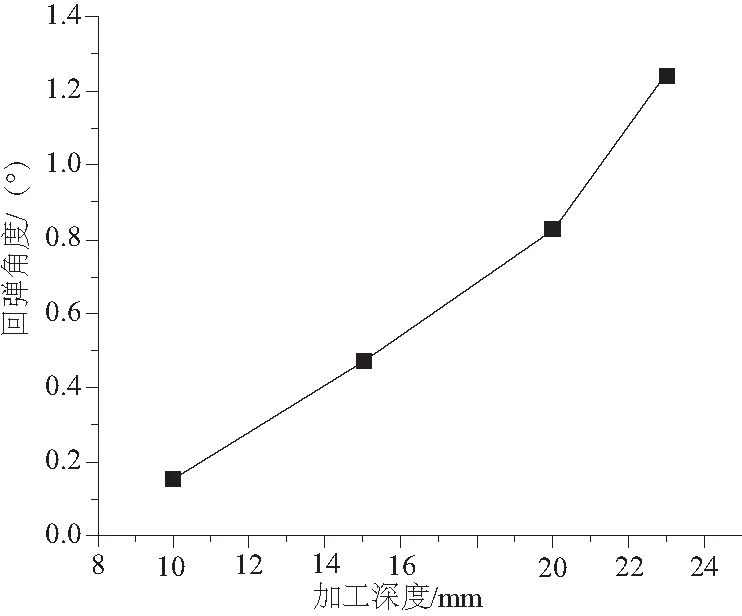

圖10 不同加工深度對回彈角的影響

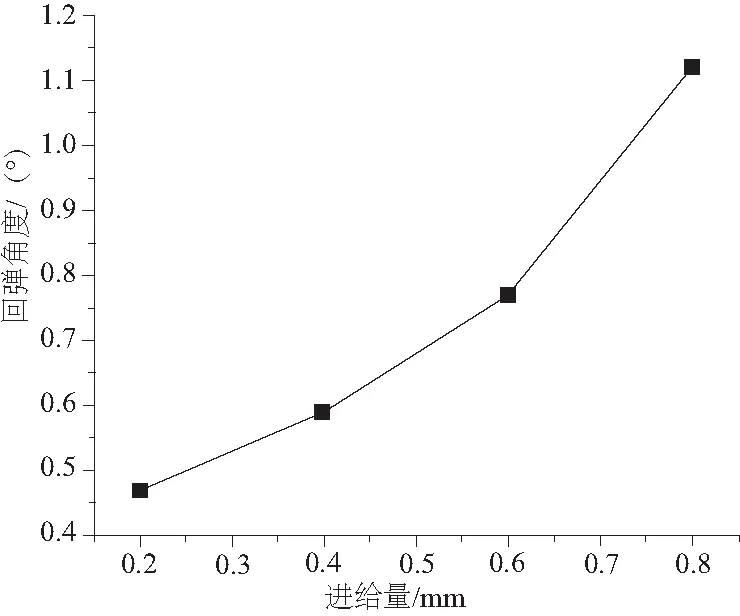

圖11 不同層進給量對回彈角的影響

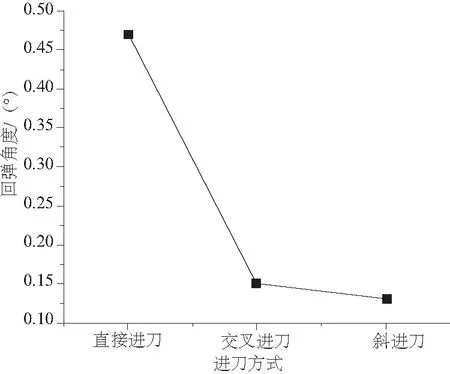

圖12 不同進刀方式對回彈角的影響

從試驗結果可以看出拉形輔助的漸進成形在各工藝參數條件下,回彈角度在2°以內,如圖8拉形高度的增加,有利于減小回彈角,這是因為拉形高度增大,使得板料進入深度拉形,使得回彈量減小;圖9為成形角度對回彈角度影響較為顯著,回彈角隨著成形角度的增大而增大,成形角度在30°~40°時回彈角增大比較平緩40°~50°時回彈角增大較為劇烈;隨著拉形高度的增大,回彈角減小;圖10為不同加工深度對回彈角度的影響也較為明顯,加工深度增加,回彈角度增大;圖11為層進給量與回彈角度呈正相關,層進給量增加,回彈角度增大,圖12為進刀方式對回彈角度也存在影響,用交叉進刀與斜進刀時,回彈角度接近,并且回彈角度較小,直接進刀時回彈角最大。

2 正交試驗

2.1 正交試驗設計

正交試驗設計法(簡稱正交法)以概率論數理統計專業技術知識和實踐為基礎,充分利用標準化的正交表來安排試驗方案,并對試驗結果進行計算分析,最終達到減少試驗次數,縮短試驗周期,迅速找到優化方案的一種科學計算方法[10-11]。

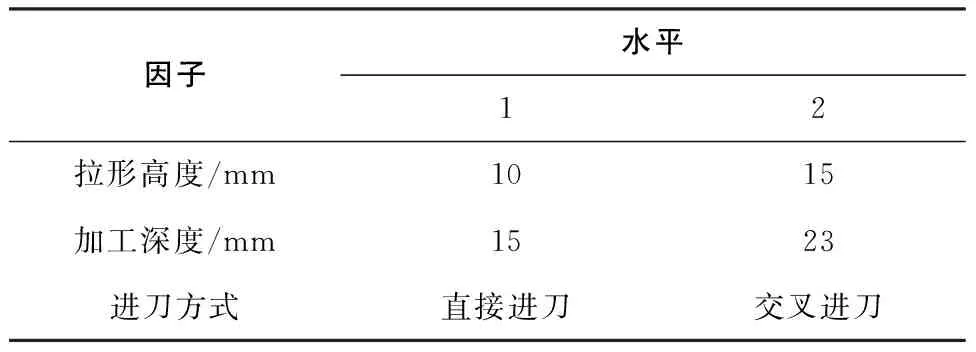

由前述試驗可知,拉形高度、加工深度、進刀方式對回彈角都存在影響,本試驗選取這3個工藝參數作為因子,取其中2個試驗點作為水平,進行正交試驗分析,正交試驗水平及因子如表2所示。

表2 正交試驗水平及因子

2.2 試驗結果與分析

處理試驗結果的目的在于確定各試驗因素的優水平及試驗范圍內的優組合。正交表的選擇一般是根據因素和水平的多少及試驗工作量的大小而定,依據正交表的綜合可比性,利用極差分析法可以非常直觀簡便地分析試驗結果,確定因素的主次和最優組合[11-12]。

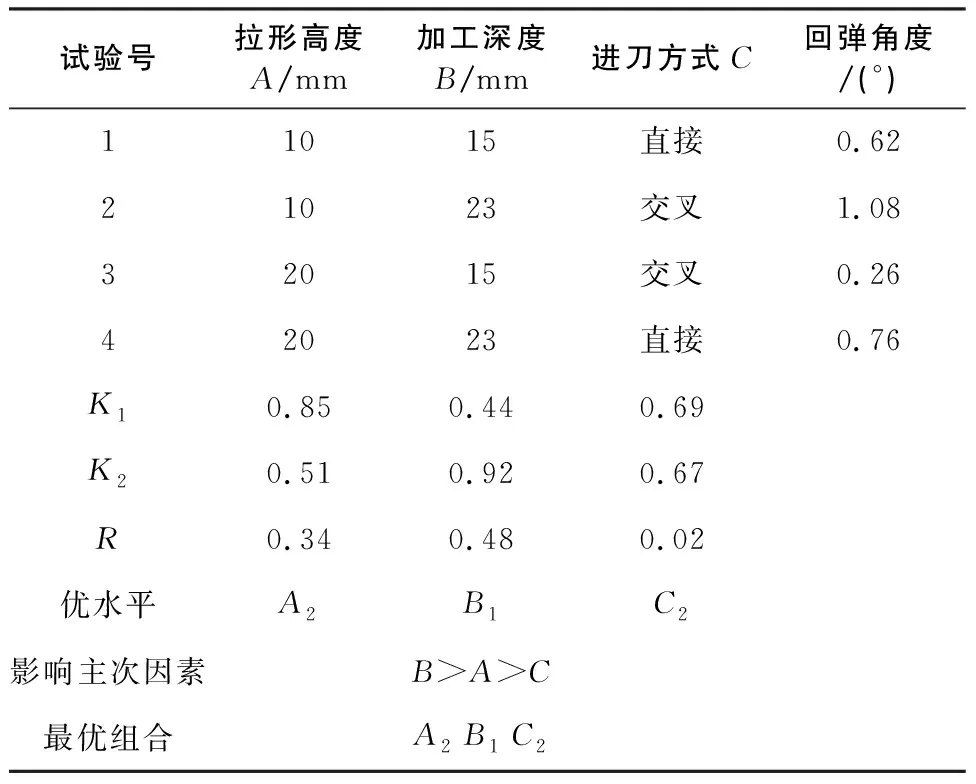

正交試驗方案及試驗結果如表3所示。其中K1是各因素在水平1所對應回彈角的平均值,K2是各因素在水平2 所對應回彈角的平均值。K值的大小可以判斷因素的優水平,各因素的優水平組合即為最優組合,R是各因素的極差,R反映了因素水平變動時試驗指標的變動幅度,R越大,說明該因素對試驗指標的影響越大,因此也就越重要。

表3 正交試驗方案及結果

從試驗結果可以看出,KA1>KA2,KB2>KB1,KC1>KC2,在因素A下,優水平為2,在因素B下,優水平為1,在因素C下,優水平為2,因此最優組合為A2B1C2,即最優組合是拉形高度20mm,加工深度15mm,用交叉進刀方式進行加工,此時回彈角最小。RB>RA>RC,加工深度對回彈角的影響最大,并且加工深度越大,回彈角越小,拉形高度次之。

3 結語

1) 經過模擬得到拉形輔助的漸進成形最大應力主要分布在板料和支撐模相貼模的位置,回彈后貼模位置應力下降,最大應力集中在漸進成形區域和貼模區域之間。

2) 工藝參數對復合成形回彈影響顯著,回彈角大小與加工深度、成形角度、層進給量呈正相關,與拉形高度呈負相關,對于3種不同進刀方式,斜進刀對回彈角的影響最小。

3) 選取拉形高度、加工深度、進刀方式作為因子,通過正交試驗分析得出,加工深度對回彈角度的影響最大,最優組合是A2B1C2,即采用拉形高度為20mm,加工深度為15mm,進刀方式為交叉進刀這3種工藝參數加工時,回彈角度最小。