采用調速閥節流調速回路的AMESim仿真及實驗研究

陶柳,李欣星,徐化文

(四川工程職業技術學院 交通工程系,四川 德陽 618000)

0 引言

研究表明,以往對調速閥節流調速回路的建模及仿真過程中,多數沒有考慮液壓缸泄漏對活塞速度、剛度及穩定性的影響[1-3]。本文首先對液壓缸泄漏的活塞速度表達式進行推導修正,得出液壓缸泄漏的活塞速度表達式;隨后利用AMESim仿真軟件建立了液壓缸泄漏的進油調速回路仿真模型,對回路的速度-負載特性進行了仿真分析;最后利用QCS003C教學實驗臺對所建立的模型的仿真結果進行了實驗驗證。

1 調速閥工作原理

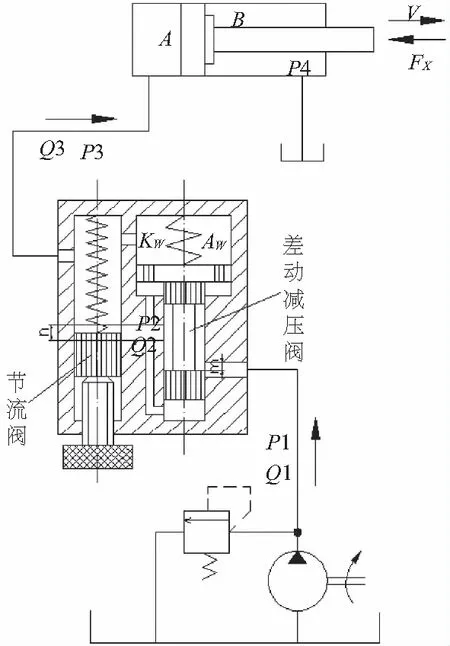

調速閥式調速回路如圖1所示,調速閥由差動減壓閥和節流閥兩部分組成[4]。當液壓缸的負載力Fx發生變化時,如果調速閥前后的工作壓差(P1-P3)處于它最小壓差范圍(一般為0.5~1MPa)內,減壓閥無法感知壓差的變化,此時減壓彈簧不起作用,節流閥前后壓差(P2-P3)的變化導致回路中流量發生改變,從而使執行元件的速度發生相應波動;如果調速閥前后的工作壓差超過它的最小壓差,它會不斷調節自身彈簧的伸長量使流入節流閥的壓力P2發生變化,保證節流閥前后的壓差始終相等,以達到使執行元件的速度維持恒定的目的。

圖1 調速閥式調速回路

2 考慮泄漏的液壓缸速度公式推導

若不考慮泄漏,由流量連續性原理[4-5],可得液壓缸活塞的運動速度表示式如下:

(1)

式中:Q3為通過節流閥閥口的流量;C1、C2分別為減壓閥、節流閥閥口的流量系數;W1、W2分別為減壓閥、節流閥閥口的面積梯度;m、n為減壓閥,節流閥閥口的初始開口量;ρ為油液的密度;p1為調速閥的進口壓力;A為液壓缸大腔的作用面積;B為液壓缸小腔的作用面積;p4為液壓缸小腔回油壓力, 這里設定背壓p4=0MPa;Fx為執行元件工作過程中所受負載力。

但式(1)中沒有考慮泄漏對于活塞運動速度的影響。泄漏將降低實際進入液壓缸流量的大小,進而影響液壓缸速度,因此泄漏對于液壓系統特別是在高壓精密系統中動態性能的影響不可忽略。

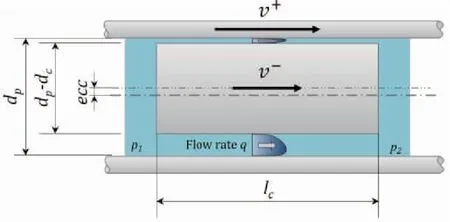

圖2為AMESim中泄漏模塊示意圖,由圖計算推導出泄漏流量表達式如下:

圖2 泄漏模塊物理示意圖

(2)

從式(2)可以看出,當液壓缸活塞兩端壓差越大,泄漏的流量相應就越大。從而使活塞運動速度降低。真正進入液壓缸的流量應為:

Q實際=Q3-Q

(3)

綜合表示式(1)-式(3)可以推導得出考慮泄漏之后的活塞速度表達式:

(4)

3 AMEsim仿真分析

3.1 模型建立

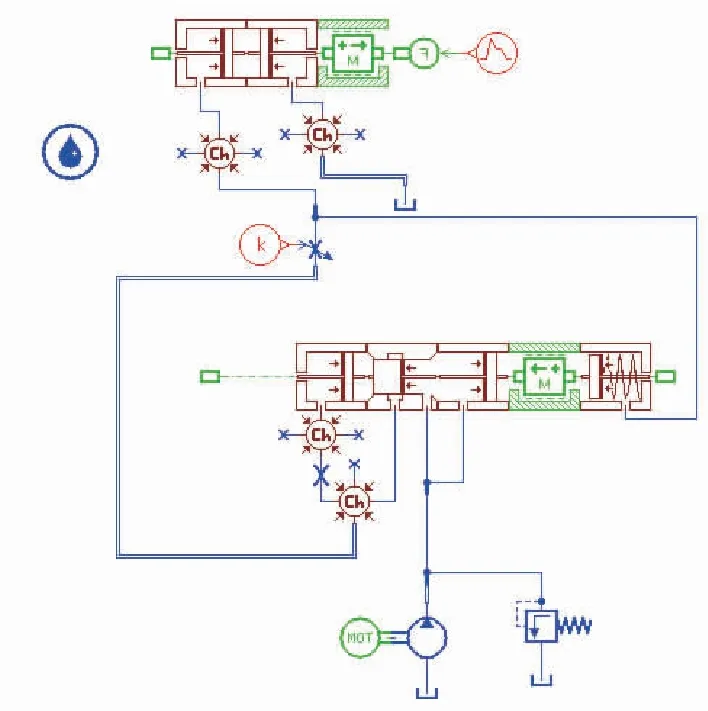

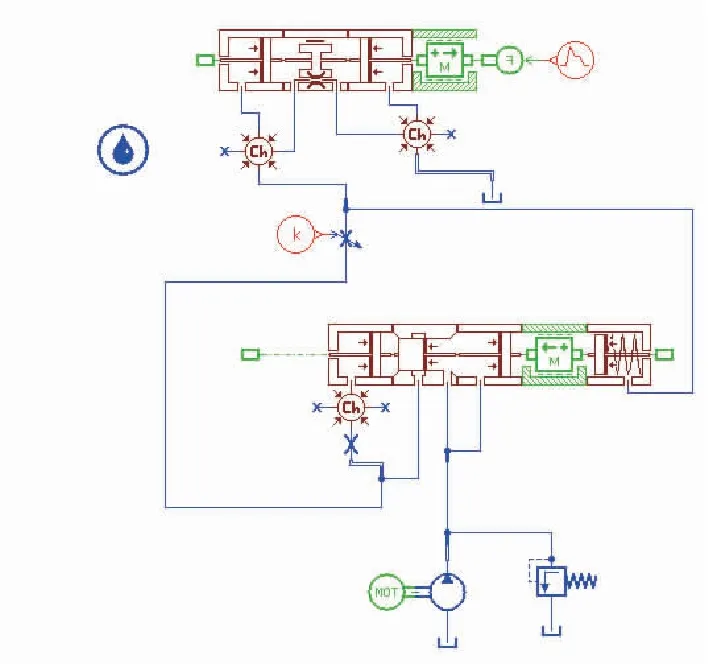

根據調速閥節流調速回路工作原理[6-7],利用AMESim軟件搭建的不考慮及考慮液壓缸泄漏的仿真模型如圖3、圖4所示。

圖3 不考慮泄漏的AMESim回路仿真模型

圖4 考慮泄漏的AMESim回路仿真模型

3.2 參數設置

各子模型的參數設計如表1。其他參數保持默認。

表1 參數設置表

3.3 仿真結果分析

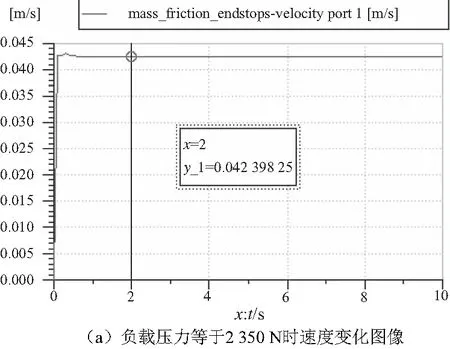

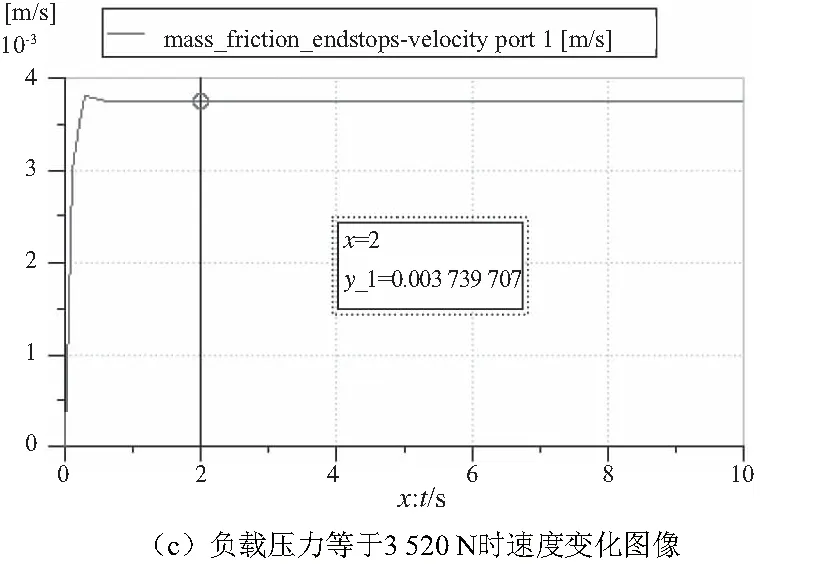

圖5為考慮流體泄漏的仿真模型在外加負載分別為2 350N、2 950N、3 520N下的液壓缸活塞速度隨時間的變化曲線。

圖5 負載壓力分別等于2 350 N、2 950 N、3 520 N 時活塞速度變化圖像(無泄漏)

從仿真結果看出,在仿真時間為2s時,各個壓力下所對應的速度值分別為:0.042 398 25m/s,0.033 085 3m/s,0.003 884 128m/s。可以發現隨著外加負載的增加,活塞的運動速度開始降低,并隨著仿真時間的增加,速度的降低幅度越大。

圖6為沒有考慮流體泄漏的仿真模型在外加負載分別為2 350N、2 950N、3 520N下的液壓缸活塞速度隨時間的變化曲線。從仿真結果看出,在仿真時間為2s時,各個壓力下所對應的速度值分別為:0.042 144 06m/s,0.032 822 71m/s,0.003 739 707m/s。

圖6 負載壓力分別等于2 350 N、2 950 N、3 520 N 時活塞速度變化圖像(泄漏)

仿真結果表明,隨著外加負載的增加,活塞的運動速度也有一定程度的降低。但是相比泄漏模型,此模型仿真結果中發現,在相同的外加負載增加時,速度降低的幅度要小。分析可能是因為隨著負載的增加,泄漏模塊中的泄漏量增加,致使活塞的速度下降幅度增加。

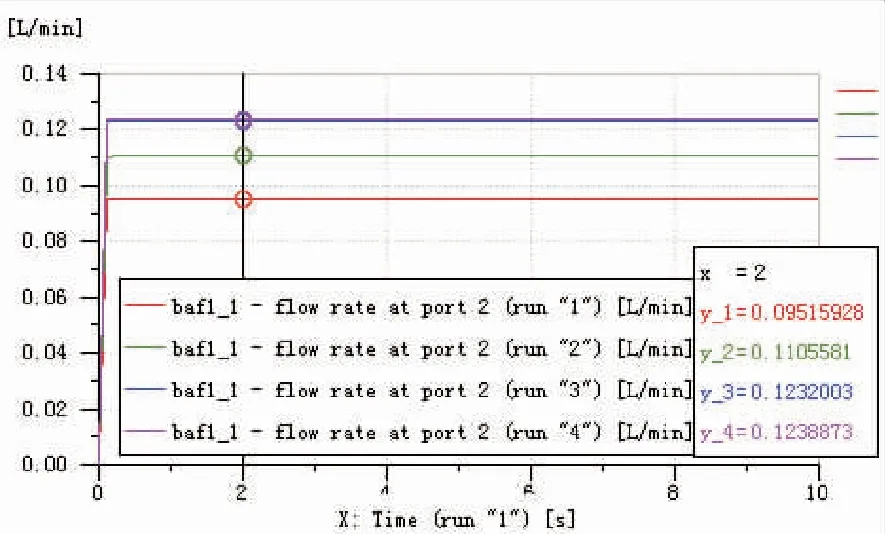

為了對上面的假設進行驗證,下面通過改變UD00值的大小:分別取值為2 520N、3 020N、3 520N、4 020N,來仿真不同負載下通過活塞流量數值的大小(圖7)。

圖7 不同負載下的液壓缸泄漏流量的大小

從仿真結果可以看出,在仿真時間為2s時,負載越大,流經液壓缸的流量越小,說明泄漏量越大,越影響活塞速度的大小。

在定性得出了流量泄漏與活塞運動速度的關系之后,進一步對其進行定量的仿真分析,采用考慮泄漏的仿真模型,去外加負載為3 520N,改變BAF01參數泄漏量的大小,采用并行仿真的方法,得到仿真結果曲線如圖8。

圖8 不同泄漏間隙下液壓缸的速度變化曲線

圖8定量分析了泄漏量對閥芯速度大小及穩定性影響,改變BAF01模型參數,分別對泄漏模塊中clearanceondiameter取值為0.2mm、0.25mm、0.3mm、0.35mm,定量的分析泄漏量對閥芯速度的影響。發現在仿真時間為2s時,所得出的活塞運動速度分別為0.003 739 7m/s、0.003 459 0m/s、0.003 015 6m/s、0.002 377 1m/s,得出隨著液壓缸泄漏量的增大,活塞的速度逐漸降低。

在圖8中,取仿真結果中活塞泄漏間隙為0.2mm,時間t=2s時曲線上的活塞運動速度值0.003 739 7m/s,并將此速度及泄漏間隙值0.2mm代人之前所求的考慮泄漏量的速度表達式(4)中,計算出泄漏量的值為0.012 319L/min,與圖7中外加負載為3 520N仿真得出的0.012 300 2L/min基本一致,證明理論推導所得出公式的合理性。

4 實驗驗證

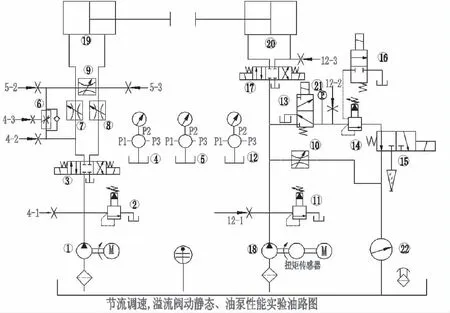

QCS003C教學實驗臺適用于各高等院校、各中等專業技術學校金屬切削機床液壓傳動課程的教育實驗。同樣適合于各工人大學培養專門液壓技術人員及科研單位作為液壓教學和研究使用。

4.1 實驗方案

工作油缸活塞桿的速度V:行程L=200mm,用秒表測量時間t,V=L/t(mm/s)。

負載F:采用液壓缸加載。實驗裝置采用加載液壓缸與工作液壓缸的活塞桿處于同心位置直接對頂的加載方案,調節加載缸工作腔的油壓大小,即可使調速回路獲得不同的負載值。

4.2 實驗裝置的調整

a) 加載系統的調整

如圖9,關閉節流閥10,啟動液壓泵18,調節溢流閥11的調壓手柄,使系統處于低壓0.5MPa,通過電磁閥17切換,使加載缸往復運動3-5次,排除系統內空氣,然后使活塞桿處于退回位置 (實驗臺左邊為工作缸,右邊為加載缸)。

b) 調速回路的調整

將旁路節流閥9和調速閥6關閉,回油節流閥8全開,進油節流閥7調整到某一開度、啟動液壓泵1,調節溢流閥2,使系統處于低壓0.5MPa,通過電磁閥3的左位工作,慢慢調節節流閥7的開度,使工作油缸活塞桿運動速度適中,反復切換電磁閥3,使工作缸往復運動,檢查系統工作是否正常。

c) 實驗步驟

1) 按擬定好的實驗方案,調整液壓泵1的供油壓力和本回路的流量控制閥7的開度,使工作缸的活塞桿退回,加載缸的活塞桿向前伸出,兩者頂靠在一起。

2) 逐次用溢流閥11調節加載缸的工作壓力分次測出工作缸19的活塞運動速度V,負載應加到工作缸活塞不運動為止。

3) 調節泵的供油壓力,按步驟b) 操作。

4) 重復步驟c),至實驗方案結束。

1、18—液壓泵;2、11—溢流閥;3、17—三位四通電磁換向閥;6—調速閥;7、8、9、10—節流閥;4、5、12、21、22—壓力表;13、14、15— 二位三通電磁換向閥;16—兩位兩通電磁換向閥;19、20—液壓缸圖9 工作臺實驗原理圖

所測量的實驗數據如表2所示。

表2 實驗數據

真中的2 350N、2 950N、3 520N相對應。

實驗結果表明,在實驗臺溢流閥設定壓力0.4MPa、0.5MPa、0.6MPa的情況下,測量所得的速度0.041 8m/s、0.032 7m/s、0.003 7m/s,與考慮泄漏模型建立的模型獲得的0.042 1m/s、0.032 8m/s、0.003 7m/s基本一致,而比沒有考慮泄漏模型的仿真得到的速度要低。說明所建立模型的準確性,也表明在實際工作過程中泄漏對系統動態特性及性能的影響不可忽略。

5 結語

通過理論推導、軟件仿真及實驗分析,研究了泄漏對于液壓系統流量、速度的影響;推導出了泄漏對于速度的影響表達式,為今后系統的研究提供了更好的參考;基于AMESim建立了調速閥進油節流調速回路仿真模型,仿真研究了外加負載對液壓缸泄漏以及泄漏量對活塞速度的影響,得出了負載-流量、負載-速度、流量-速度曲線。

利用QCS003C教學實驗臺進行實驗驗證,得出由修正理論推導公式得出的速度值及所建立的仿真模型得出的液壓缸速度值與實驗獲得速度值基本一致,驗證了所推導的考慮泄漏的液壓缸速度表達式及建立模型的準確性,為節流調速回路精度及理論深度提高的進一步研究提供了理論依據。