光滑極限量規快速綜合檢定技術的研究

黃開元,趙轉萍,費曉東

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

光滑極限量規是具有以孔或軸的最大極限尺寸和最小極限尺寸為公稱尺寸的標準測量面[1],由于其結構簡單、檢驗效率高、能保證被檢工件在裝配中的互換性要求,因而在大批量生產中被廣泛使用。目前光滑極限量規的檢定項目包括尺寸、母線直線度、圓度和測量面表面粗糙度[2],其中圓度和母線的直線度測量主要分別使用圓度儀和輪廓儀,但這幾種儀器只適合在計量實驗室中使用,而且只能檢定一項,無法適合大批量的量規檢定[3],因此,有必要研究出一套機電一體化測量方案,可以通過一次裝夾即可自動測量塞規尺寸和形位誤差,可大大地提高檢定效率和數字化水平。

1 測量原理

1.1 測量系統結構和原理

現以光滑圓柱塞規為例,其直徑為80mm以下,公差要求最高為4μm,全長最大為194mm,測量系統的測量小直徑塞規的設計精度為0.6μm,測量大直徑塞規的設計精度為0.8μm。

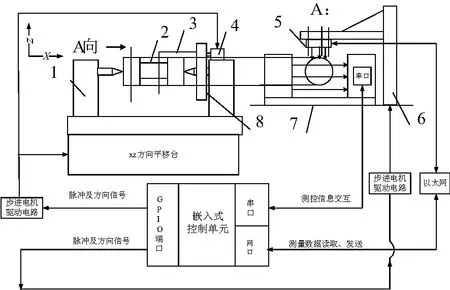

系統基于激光測徑儀的掃描測徑技術,可以直接測得小直徑( 處于激光測徑儀量程內)塞規的尺寸。通過一套專用夾具控制塞規的移動和旋轉,可實現其直線度和圓度的快速綜合測量。對于大直徑(超出激光測徑儀量程)的塞規,輔以激光二維掃描傳感器獲取標準件和待測件的輪廓信息,通過比較測量獲取塞規直徑。本系統以嵌入式控制單元為核心實現對各個測量模塊控制,并對測量數據進行處理、分析和評定。系統的組成框圖如圖1所示。

1—專用夾具;2—光滑塞規;3—雞心夾;4—步進電機;5—激光二維 掃描傳感器;6—掃描傳感器升降臺;7—激光測徑儀;8—撥盤圖1 系統組成的結構框圖

激光測徑儀可以用來測量塞規的直徑以及塞規的邊緣到某一參考邊界的距離。通過專用夾具1裝夾塞規,平移臺帶動塞規沿x方向運動,測量塞規的邊緣素線上的各個點到測徑儀激光帷幕的邊界距離變化,即可得到該條素線的直線度信息。通過步進電機4帶動塞規繞x方向旋轉,測量塞規該截面各個角度的直徑數據,經過處理,可以計算出塞規圓度誤差。

對于大直徑的塞規,無法直接測量直徑,可采用以激光二維掃描傳感器獲取塞規上邊緣、激光測徑儀獲取塞規下邊緣的方式,通過比較測量的方法,獲取塞規截面在各個角度的直徑值,經過處理獲取圓度。

1.2 直徑和圓度測量流程

塞規直徑的測量流程較為簡單,只需測量首尾2個截面在0°和90°共4個位置處的直徑值后取平均值,與圓度誤差測量較為類似,這里以圓度誤差的測量為例。圓度誤差是指回轉體在同一正截面上實際被測輪廓相對其理想圓的變動量,測量圓度誤差時必須使待測件旋轉起來,以便測量各個截面的直徑。系統中激光測徑儀的量程為25mm左右,對于在激光測徑儀量程內的量規而言,可以直接進行各個截面的直徑測量,基本流程如下:

1) 輸入待測量規的設計參數;

2) 由激光測徑儀直接測量該截面處零件的直徑;

3) 判斷是否達到測量點數,如果沒有則發出控制脈沖信號,通過步進電機4和撥盤輪機構帶動塞規旋轉到下一測量位置,記錄步進電機的旋轉角度,重復2);

4) 對數據進行處理,顯示結果。

1.3 超出激光測徑儀量程的量規方法

超出激光測徑儀的規格測試使用比較測量法來獲取待測件在各個截面處的直徑。以初次測量大直徑塞規為例,測量流程如下:

1) 輸入待測零件的參數,先安裝標準件;

2) z方向升降臺調整標準件的位置,同時對激光二維掃描傳感器的高度也進行調整,使標準件處于激光二維掃描傳感器的測量范圍內;

3) 由激光測徑儀測量標準件在該位置處輪廓最低點到測徑儀激光帷幕下邊界的距離,激光二維掃描傳感器測量標準件輪廓最高點到二維掃描傳感器的距離;

4) 取下標準件,安裝待測件,測量該位置處待測件輪廓最低點到測徑儀激光帷幕下邊界的距離以及輪廓最高點到二維掃描傳感器的距離;

5) 判斷是否達到測量點數,如果沒有旋轉到下一測量位置,記錄步進電機的旋轉角度,重復4);

6) 激光二維掃描儀z方向回零,對數據進行處理,顯示結果。

測量某個截面圓度的整體測量流程圖如圖2所示。

圖2 圓度測量流程

1.4 直線度測量流程

直線度誤差是指被測實際要素對其理想直線的變動量[4],本文選取激光測徑儀所發射的激光帷幕邊界為理想要素,通過x平移臺帶動塞規沿x方向平移,測量塞規在某位置處的輪廓最低點距理想要素的距離變化,計算出該條素線的直線度。對于直徑在激光測徑儀量程內塞規,當其處于工件坐標系z方向零點位置時,可以直接測量其輪廓最低點到激光光幕邊界的距離,測量流程如下:

1) 輸入待測零件的參數;

2) 測量該位置處塞規輪廓最低點到光幕邊界的距離;

3) 通過x方向平移臺帶動塞規沿x方向移動到下一預定位置,測量該位置處塞規輪廓最低點到評定基準的距離;

4) 判斷是否達到測量點數,如果沒有達到重復3);

5) 對測量數據進行直線度誤差處理、評定、顯示,對塞規進行x方向回零。

1.5 對于直徑超出激光測徑儀量程的塞規測量方法

通過z方向升降臺調整塞規位置至合適位置即可進行測量:

1) 輸入待測零件的參數,點擊開始測量;

2) 判斷塞規直徑是否在激光測徑儀量程內,如果不在,抬升塞規。抬升的高度根據塞規的直徑進行調整,使塞規的輪廓最低點處于激光測徑儀的測量范圍內;

3) 測量該位置處塞規輪廓最低點到評定基準的距離;

4) 通過x方向平移臺帶動塞規沿x方向移動到下一位置,測量該位置處塞規輪廓最低點到光幕邊界的距離;

5) 判斷是否達到測量點數,如果沒有達到重復4);

6) 對測量數據進行處理、顯示,對塞規進行x方向和z方向回零。

2 數據處理的主要算法

2.1 曲線擬合算法

系統通過激光二維掃描儀掃描塞規進而獲取塞規相應截面輪廓處各個點的坐標,本文采用最小二乘法擬合塞規的輪廓曲線,從而獲取塞規的輪廓最高點。最小二乘法理論較為簡單,計算也比較簡單,但必須選取適當的匹配函數模式,否則擬合的效果將會變差。本系統需要擬合的曲線為塞規圓截面上的一段圓弧,較易處理,因此使用最小二乘法。最小二乘法的基本原理為假設需要擬合的多項式方程為:

y=a0+a1x+a2x2+…+amxm

(1)

離散點到這條曲線的距離偏差平方和為:

F(a0,a1…am)=

(2)

F(a0,a1…am)分別對ai求偏導獲取m個等式:

……

(3)

a0,a1,…,am為未知數,對方程進行整理可得:

……

(4)

使用高斯消元法求解此方程,獲取多項式系數a0,a1,…,am,進而求解曲線最低點坐標。

2.2 直線度和圓度誤差評定算法

1) 直線度誤差的評定算法

直線度誤差的評定一般有最小條件法、兩端點連線法兩種[5]。用最小二乘法最容易實現最小條件[6]。根據測量點數x和輪廓最低點到評定基準的距離y可以得到最小二乘直線的方程和參數為:

y=ax+b

(5)

(6)

保持二乘直線的斜率不變,改變截距,找到最小包容線方程,從而計算出直線度誤差。

2) 圓度誤差的評定

圓度誤差的評定應使用最小區域法,系統可以測得某個截面在各個角度θ時的半徑R,則測得的各點坐標值為:

Xi=Ricosθ;Yi=Risinθ

(7)

最小二乘圓心O(A,B)滿足:

(8)

圓度誤差滿足:

(9)

通過把二乘圓心位置沿x方向和y方向以步長0.01μm進行試探移動,把新位置作為理想圓心再次計算一次誤差值E,直到出現最小的誤差值E即為滿足最小區域法的圓度誤差。

3 硬件選型和機械機構設計

3.1 激光測徑儀測量原理和選型

激光測徑儀采用掃描測徑法,經由激光發射器內部的光學系統處理后,產生掃描光束,由接收器接受掃描光束。當工件置于其光幕范圍內時(圖3),就會產生遮擋,由接收器進行處理,可獲得工件尺寸數據[8]。本文使用ZMIKE4025G型激光測徑儀,其測量精度可達0.5μm,量程為25.4mm。

圖3 激光測徑儀獲取大直徑塞規輪廓最低點示意圖

3.2 激光二維掃描傳感器的測量原理和選型

激光二維掃描傳感器的工作原理是基于光學三角法(圖4)。發射器產生一束激光,通過棱鏡后形成掃描光束。當其投射到物體上時,產生的反射光會被投射到CMOS陣列上。經過處理器的處理,產生工件輪廓信息和物體表面沿著激光線方向(X方向)處于掃描光束上各個點的距離(Z方向)信息[9]。其主要參數為:Z方向量程為5mm,X軸方向量程為6mm(SMR)或7mm(EMR),X方向和Z方向的線性度為量程的0.1%,Z軸分辨率可達量程的0.01%。其精度已經達到現有設備的最高點,要想達到更高的精度,成本會急劇增加,為此采用了兩種辦法來提高測量精度:一是獲取該掃描儀出廠時的線性度曲線,在測量時進行動態補償;二是使用比較測量法,當標準件和待測件的直徑相差不大時,此種方法可以達到很高的精度。

圖4 激光二維掃描傳感器工作原理圖

3.3 主要機械結構

系統機械結構包含塞規專用夾具機構、塞規三自由度運動機構、激光掃描傳感器高度調整機構3部分。其中直線位移結構,分別是塞規z方向升降臺、掃描傳感器升降臺臺和塞規x方向平移臺。系統對定位精度要求不高,因此采用開環控制的模式。將歐姆龍限位開關安裝在平移臺適當位置,可以控制各方向的行程并確定零點的位置。

系統包含的回轉機構主要功能是控制塞規的旋轉,其具體結構如圖5所示,在原有的頂尖座基礎上安裝撥盤和步進電機。步進電機通過一對內嚙合齒輪帶動撥盤旋轉,撥盤再通過雞心夾帶動塞規旋轉。

圖5 塞規旋轉機構

4 嵌入式linux測控回路的通信設計

系統使用GQ2440開發板,它是在TQ2440基礎上的完善版本。該開發板比其他2440開發板具有更豐富的外設接口,硬件性能也更穩定。系統包括3個主要的通信模塊:步進電機與開發板的通信、激光測徑儀與開發板的通信以及激光二維掃描傳感器與開發板的通信。

4.1 步進電機-開發板通信

系統需要控制4個步進電機的運動,步進電機的型號為JK57HS56,相應的步進電機驅動器型號為TB6600。由于4個步進電機不需要同時運動,本文選擇復用開發板GPIO7作為方向控制端,GPIO8-11分別作為4個步進電機的脈沖發出端,使用共陽接法將驅動器與開發板連接到一起。

4.2 激光測徑儀-開發板通信

激光測徑儀BenchMike支持RS232協議,通過串口與開發板進行通信。串口是指數據位一位一位的發送,其特點是通信線路簡單,只需要一根線即可實現主從機之間的通信。串口通信一般需要設置主從機之間數據傳輸的格式,包括起始位、奇偶校驗位、波特率等,BenchMike支持最高1.92kb的波特率,提供的握手協議包括RTS/CTS,、XON/OFF等,其串口使用DB-9的連接器。此外,BenchMike還支持PURL語言,允許程序使用PURL語言進行編程從而達到對BenchMike的控制,這進一步提高了它的可擴展性。現舉例說明PURL的應用:開發板通過串口向BenchMike發CMDA.CMDB.CMDC.CMDD:DATA,BenchMike即會將測量數據通過串口發送到開發板。

4.3 掃描傳感器-開發板通信

激光二維掃描傳感器通過以太網傳輸數據,因此在運行激光二維掃描傳感器之前,需要先將它接入以太網。在通過網絡路由器使激光二維掃描傳感器接入網絡之前,網絡路由器必須先開啟DHCP服務器,DHCP服務可為任何接入該網絡的設備動態的分配IP而不需要手動設置。當開發板與激光二維掃描傳感器處于同一網段時,二者之間即可相互進行通信。

5 測量系統的不確定度分析

1) 直徑測量的不確定度

在測量小直徑(激光測徑儀量程范圍內<25mm)和大直徑(>25mm)的塞規由于測量原理不同,所引入的誤差并不相同,因此應該分別進行分析。對于小直徑的塞規尺寸測量引入的誤差包括激光測徑儀的測量誤差u1為0.5μm;兩頂尖的同軸度誤差會使安裝的塞規產生傾斜,導致測量的直徑產生偏差λ,其中 λ=d(1/cosθ-1),θ=arctan(l/L),l為塞規在豎直方向的傾斜,L為塞規全長。當l取極大值5μm時,λ非常小,可以忽略;嵌入式軟件對測量數據的處理結果對實際正確結果的偏差值服從正態分布,且其方差為0.001 4μm,這里根據拉依達準則取測量系統[10]的不確定度u2為0.004 2μm。

大直徑塞規尺寸的測量所引入的誤差還包括當被測塞規的溫度與標準溫度20℃不相等時,按照規程要求應進行等溫,標準件與被測塞規之間的溫度差≤0.3℃。假定被測塞規與標準件的線性膨脹系數為α=11.5×10-6℃-1,假定服從U形分布(b=0.7),最終被測塞規與標準件之間溫度差引入的不確定度分量u3為:

u3=11.5×10-6×80×0.15×0.7=0.096 6μm

測量實際溫度對標準20℃的最大偏差為2℃,被測塞規與標準件之間線性膨脹差假定<10%并且服從U形分布,則因線性膨脹差引入的不確定度分量u4為:

u4=11.5×10-6×80×2×10%=0.184μm

激光二維掃描傳感器z方向測量線性度誤差u5為0.5μm。回轉誤差對本系統測量影響較小,可以忽略。綜上,測量小直徑和大直徑塞規直徑時,系統的不確定度Δ1和Δ2為:

Δ1和Δ2均滿足設計要求,可見系統可以完成并滿足直徑的測量要求。

2) 圓度測量的不確定度

在測量小直徑(激光測徑儀量程范圍內<25mm)和大直徑(>25mm)塞規圓度的原理與測量直徑的原理基本一致,區別為圓度需要測量某個截面各個角度的直徑值,這并沒有引入新的誤差值,因此測量圓度與測量直徑所引入的誤差一致。測量小直徑塞規所引入的不確定度分量包括激光測徑儀的測量誤差u1、嵌入式測量系統的不確定度u2。測量大直徑塞規的圓度所引入的誤差還包括被測塞規與標準塞規之間溫度差所引入的不確定度u3、線性膨脹系數差所引入的不確定度分量u4、激光二維掃描傳感器z方向測量線性度誤差u5。

綜上,測量小直徑和大直徑塞規圓度誤差時,系統的不確定度Δ1和Δ2為:

Δ1和Δ2均滿足設計要求,可見本系統可以完成并滿足圓度的測量要求。

3) 直線度測量的不確定度

對于塞規直線度測量所引入的誤差包括激光測徑儀的測量誤差u1、嵌入式測量系統的不確定度u2、x方向平移臺的直線度誤差。其中,x方向平移臺的直線度誤差對測量結果影響較大,必須予以補償。本系統使用直線度誤差分離的算法來進行處理:先測量記錄標準件在位置i處的標準件輪廓最低點到激光測徑儀光幕邊界的距離Sio,計算出各個位置i(i>0)相對于初始零點位置的變化量ΔSi,再測量待測件在相應位置的Si,通過ΔSi對測量的Si進行補償,即可分離出x方向平移臺的直線度誤差。系統使用激光干涉儀對平移臺進行標定,型號為雷尼紹XL-80,其線性精度為0.05ppm,分辨率為1nm。激光干涉儀引入的誤差可以忽略。綜上,系統的不確定度Δ3為:

可見系統可以滿足直線度的測量要求。

6 結語

提出了一種基于激光測徑儀和激光二維掃描的光滑極限量規快速測量系統,系統地闡述了測量原理、測量流程、數據處理算法以及軟硬件結構。其非接觸式、無損式的測量方法,可以保證快速高效地完成塞規尺寸和形狀誤差項目的綜合檢定。通過不確定度分析可知,本系統滿足給定尺寸范圍內塞規檢定的不確定度要求。本文所搭建的測量系統,為塞規一體化快速檢定奠定了基礎。