基于PLC的剪板機電氣控制系統設計與研究

傅曉耕,馮瀟瀟

(農業部規劃設計研究院,北京 100125)

0 引言

隨著中國制造2025的先進制造基本目標的落實,機械制造業的發展面臨著巨大挑戰,高效率、高精度和低能耗成為了當今制造業的主題[1]。與此同時,大型板料的加工制造正在迅猛發展。大型板料的加工大都體現在下料或者整邊,剪板機是加工大型板料最常見的機械設備。剪板機的好壞一定程度上決定著板料加工的效率,因此,剪板機的研究逐漸受到國內外諸多專家學者的青睞,并涌現出一些相關的研究成果。欒雪峰等人基于PROFIBUS-DP現場總線對自動橫剪生產線進行了設計與研究[1];王耀等人研究了液壓擺式剪板機,并對機架進行了相應的有限元分析[2];李軻等人基于RAM對剪板機的數控系統進行了模塊化開發[3];王志勇等人研究了應用集成技術在剪板機嵌入式數控系統的應用[4];佚名等人撰寫了剪板機技術未來發展趨勢[5];張耀等人對剪板機數控系統進行了設計[6];GustafssonE等人對金屬材料剪板機的程序進行了設計與仿真[7];RameshR等人研究了斯沃數控系統的誤差追蹤控制[8]。雖然近年來對剪板機的研究逐年增多,但是,大都集中在剪板機的數控系統的設計,關于剪板機的電氣控制系統的設計與研究仍未成熟,因此本文以剪板機為研究對象,基于數字技術對剪板機的電氣控制系統進行設計與研究,對剪板機電氣控制技術的發展有較強的指導意義。

1 剪板機工作原理及控制要求

隨著機械制造業的迅速發展,大尺寸的板料加工的效率將在一定程度上決定著機械加工整體效率。剪板機的主要作用是用于板料毛胚的下料或者板料的邊緣休整。剪板機的效率將決定著板料加工的效率,剪板機能否實現精確的板料加工主要取決于剪板機的控制系統的精確程度[9]。圖1為剪板機的工作原理。剪板機主要包括上、下刀架,上、下剪切刀具、刀具調整間隙機構等主要部件。剪板機在執行剪切工作時,上剪切刀固定在上刀架上,下剪切刀固定在下刀座上,剪切動作執行時,通過調整剪切角和刀具間隙實現對被剪切板料的剪切。

圖1 剪板機工作原理

系統設置了7個限位開關,分別用于檢測各部分的工作狀態。其中,SQ1 檢測待剪板料是否被輸送到位。SQ2、SQ3 分別檢測壓塊B的狀態,檢測壓塊是否壓緊已到位的板料;SQ4 檢測剪切刀A的狀態;SQ7 為光電接近開關, 檢測板料是否被剪斷落入小車;SQ5 用于檢測小車是否到位;SQ6 用于判斷小車是否空載。送料機構E、壓塊B、剪切刀A和送料小車分別由4臺電動機拖動。系統未啟動時, 壓塊及剪切刀的限位開關SQ2、SQ3 和SQ4以及SQ1、SQ7均斷開。

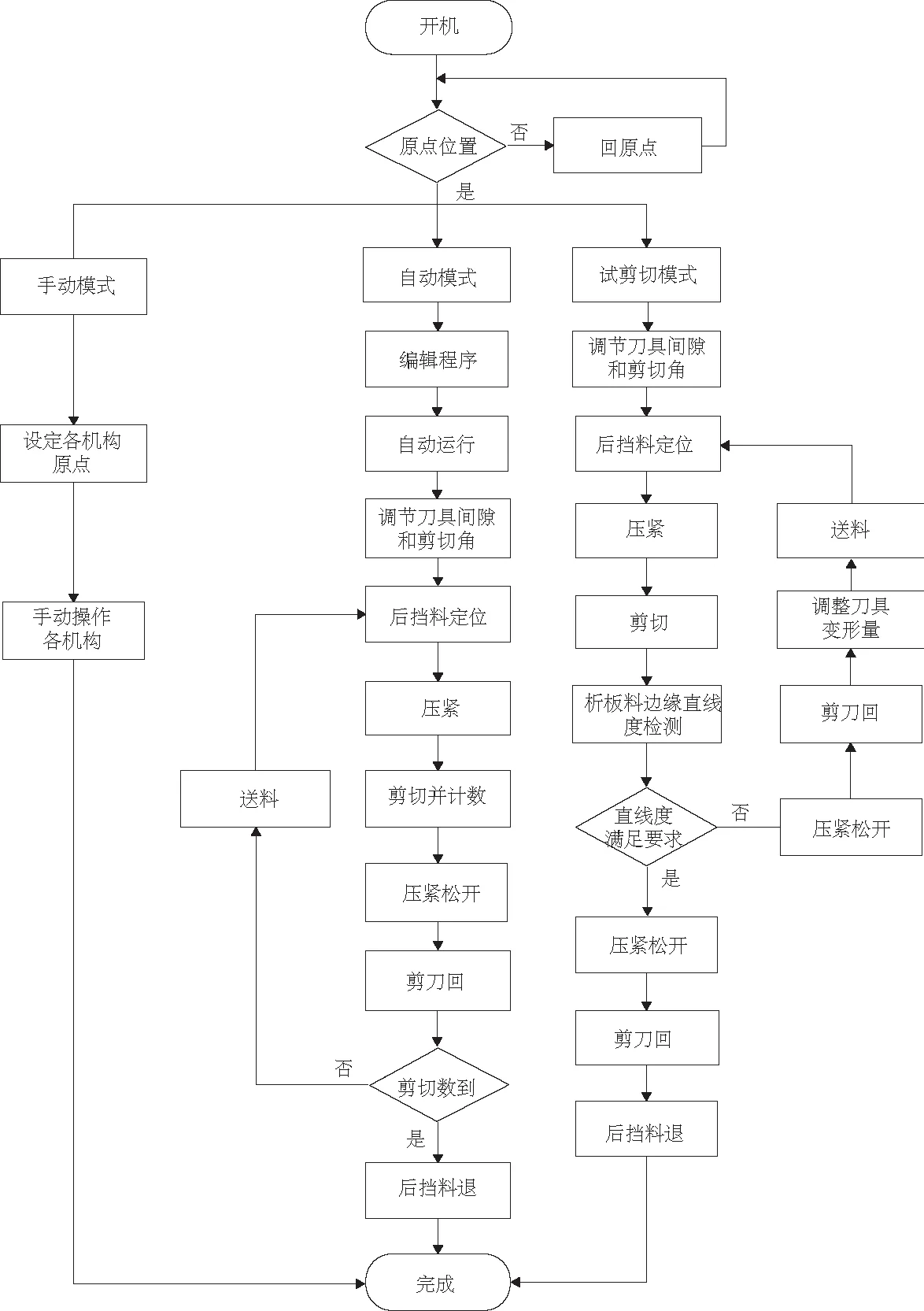

傳統的剪板機大都采用液壓控制。結合超大型剪板機的實際加工要求,本文制定了基于數字技術的剪板機的基本控制要求,如圖2所示。

本文所設計的剪板機的控制模式包括:手動模式、自動模式和試剪切模式3種模式。3種模式各有特點,手動模式需要人為的調整剪切參數、剪板機參數及剪板機的剪切間隙等;自動模式時,剪板機將啟動剪切加工程序,并且根據剪切對象對剪切加工程序進行編輯;試剪切模式的設計主要為了避免剪切過程中改變剪切材料而導致的剪切加工誤差,試剪切主要起到能自動感應被剪切材料是否更換,并且能及時對新材料進行試剪切[10]。

圖2 剪板機控制要求流程圖

2 剪板機控制系統設計

2.1 控制系統硬件設計

控制系統是剪板機實現精確高效工作的前提,控制系統的設計在剪板機的設計過程中顯得尤為重要。控制系統的控制方式有很多,但是目前比較常用的有單片機和PLC等方式,本文剪板機的控制系統的核心控制方式采用PLC控制。

圖3為剪板機控制系統的整體構架圖。控制系統主要包括:主控制單元、人機交互單元、輸入輸出處理單元、視覺檢測單元和伺服驅動單元等5大模塊。

圖3 控制系統總體構架圖

控制系統主要包括硬件系統和軟件系統,硬件系統主要為剪板機的控制提供保障,軟件系統主要保證剪板機的精確控制。對于電氣控制系統而言,硬件系統的設計主要是對控制電路進行設計,主電路是控制電路的核心部分。主電路的設計既要考慮主控制單元的控制,也要考慮人機交互單元與其他單元的協調控制[11]。

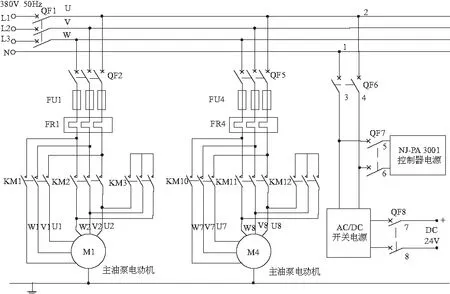

圖4為控制系統的主電路,主電路主要包括:總電源回路、主油泵電動機電源回路、控制器電源回路、直流電源回路和伺服電源回路。

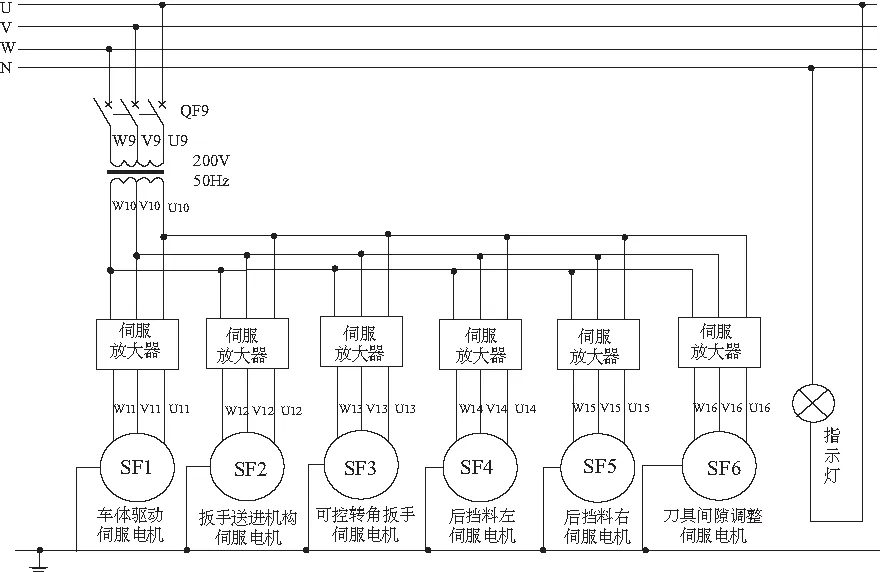

圖5為剪板機的伺服電源回路,根據圖5可以看出:所設計的剪板機伺服驅動電源回路主要包含6個動作的驅動回路,分別是:剪板機車體的驅動回路、扳手送進出機構回路、扳手轉角控制回路,左、右擋料電動機控制回路和刀具間隙的調整控制回路。

圖4 主電路

圖5 伺服電源回路

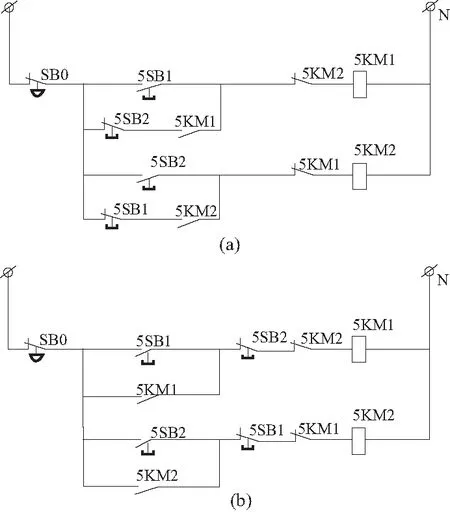

電力拖動是指對電動機的控制,采用繼電器-接觸器控制都有自己的基本控制電路。采用PLC控制也應該有自己的基本控制環節,為此而提出電動機正反轉控制PLC設計討論,尋找其較好的控制方案。

電氣控制原理如圖6所示。圖6(a)、圖6(b)兩圖比較,不管是電器元件、觸點數量、連接導線的數量都是一樣的,分別是5只、9個、13條。按鈕連線也是6根,但圖6的按鈕和接觸器連線較集中。

圖6 繼電器-接觸器電氣控制

2.2 控制系統軟件設計

剪板機控制系統的軟件部分主要涉及伺服驅動控制部分。伺服驅動控制系統主要包括:刀具間隙控制、后擋料控制和刀具變形量補償控制。刀具間隙和后擋料在剪切過程中的變化較小,但是刀具變形量隨著剪切使用次數的增加而增加,因此,準確地對刀具變形量進行補償就顯得尤為重要。

圖7為基于數字技術的剪板機的刀具變形量補償控制的程序圖。通過圖7可以看出:刀具變形量補償的執行機構主要包括:車體驅動機構、扳手送進出機構及轉角控制機構3部分構成,刀具變形量的補償也通過伺服驅動電機驅動上述機構聯合進行刀具變形量的精確補償。經過對刀具變形量補償機構的驅動控制整改后,設計刀具變形量補償控制程序流程圖如圖8所示。

圖7 刀具變形量補償控制系統

圖8 刀具變形量補償控制程序流程

3 結語

以超大尺寸的板料剪板機為研究對象,基于數字控制技術對剪板機的電氣控制系統進行了設計與研究。首先,基于超大尺寸板料的特點和剪板機的工作需求,制定了具有手動模式、自動模式和試剪切3種模式的剪板機控制要求;其次,基于PLC控制方式對剪板機的控制系統的硬件進行了模塊化設計,并繪制了主電路和伺服控制電路;最后,考慮剪板機刀具的變形量對剪板機剪切精度的影響,制定了剪板機刀具變形量補償的控制程序。本文設計的剪板機電氣控制系統,將推動剪板機自動化控制的發展。