柔性制造實訓系統設計與開發

陸晨芳,許璐,丁中華,龍忠海

(1. 南京機電職業技術學院, 江蘇 南京 211135; 2. 南京翼馬數控機床有限公司, 江蘇 南京 211103)

0 引言

隨著科技的進步,自動化生產線在現代工業生產中扮演了越來越重要的角色。本文設計的機電一體化柔性制造實訓系統模擬了現代工業產品的自動化生產過程,演示了從原材料出庫、經歷多道生產工序成為成品入庫的整個流程,融合了PLC控制技術、氣動驅動技術、電氣控制技術、傳感器檢測技術、工業機器人、數控機床以及網絡總線等多方面自動控制技術,展現了現代工業的生產控制模式,為學習者掌握自動化生產線提供了良好的平臺[1]。

1 柔性制造系統的結構組成

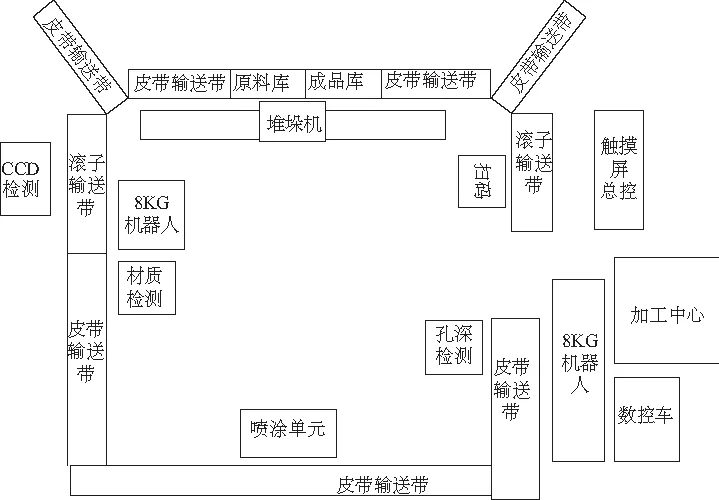

圖1為典型機電一體化設備,由機械部件、電氣元件、氣動元件、PLC模塊、觸摸屏模塊以及模擬生產設備實訓單元(包含立體倉庫單元、CCD檢測單元、材質檢測單元、噴涂單元、孔深檢測單元、條碼掃描單元、總控單元和環形傳輸系統)等組成[2]。

圖1 整體布局圖

1.1 CCD檢測單元結構

檢測單元主要包括固定式皮帶輸送帶、可旋轉皮帶輸送帶、滾子輸送帶、CCD檢測攝像頭及圖像處理電腦、搬運機器人以及電氣控制柜等部分(圖2),可實現對托盤中的大、小工件進行CCD檢測的功能。

圖2 CCD檢測單元示意圖

1.2 材質檢測單元結構

材質檢測單元主要包括材質檢測裝置以及電氣控制柜等部分,可實現對大工件進行材質檢測的功能(圖3)。

圖3 材質檢測單元示意圖

1.3 噴涂單元結構

噴涂單元主要包括擋板裝置、搬運裝置、噴涂裝置以及電氣控制柜等部分,可實現對小工件進行噴涂的功能(圖4)。

圖4 噴涂單元示意圖

1.4 孔深檢測單元結構

孔深檢測單元主要包括搬運機器人、數控車床、加工中心、孔深檢測裝置以及電氣控制柜等部分,可實現對大工件進行孔深檢測的功能(圖5)。

圖5 孔深檢測單元示意圖

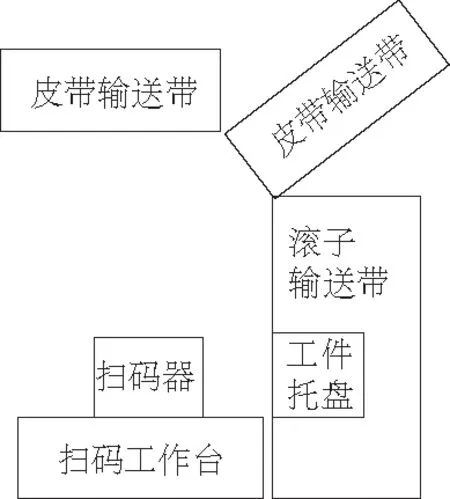

1.5 掃碼單元結構

掃碼單元主要包括滾子輸送帶、可旋轉皮帶輸送帶、固定式皮帶輸送帶、掃碼裝置及數據存儲電腦以及電氣控制柜等部分,可實現對托盤進行掃碼的功能(圖6)。

圖6 掃碼單元示意圖

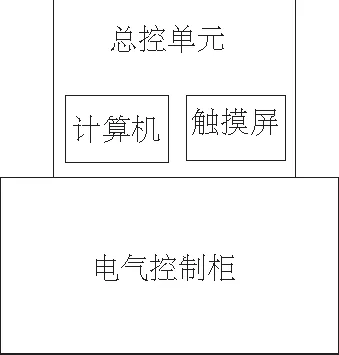

1.6 總控單元結構

總控單元主要包括總控計算機、總控PLC、觸摸屏以及電控柜等部分,可實現對整套自動化生產線進行自動聯網控制的功能(圖7)。

圖7 總控單元示意圖

每個單元模塊既可自成系統進行單元訓練(手動方式),也可與其他模塊相互組合,進行系統訓練(自動方式)。

2 柔性制造系統的核心技術

2.1 傳感器

系統采用了多種傳感器,用于實現工作中的各項檢測反饋功能[3]。

型號為BR100-DDT-P的Autonics漫反射型光電傳感器,用于檢測當前工位有無工件。型號為BR100-TDT-P的Autonics對射式光電傳感器,用于檢測工件是否到達。USB工業相機,用于拍照并將圖片傳輸給計算機,以此判斷托盤上是大工件還是小工件。型號為CS1M020S20的AirTAC氣缸感應開關,用于判斷氣缸是否到位。型號為BESM08MG-UOC20B-BV03的BALLUFF電感式傳感器,用于區分工件的材質是鐵還是鋁。型號為PT-30V的愛寶條碼掃描器,可以通過條碼掃描識別當前托盤的信息。

2.2 伺服驅動器

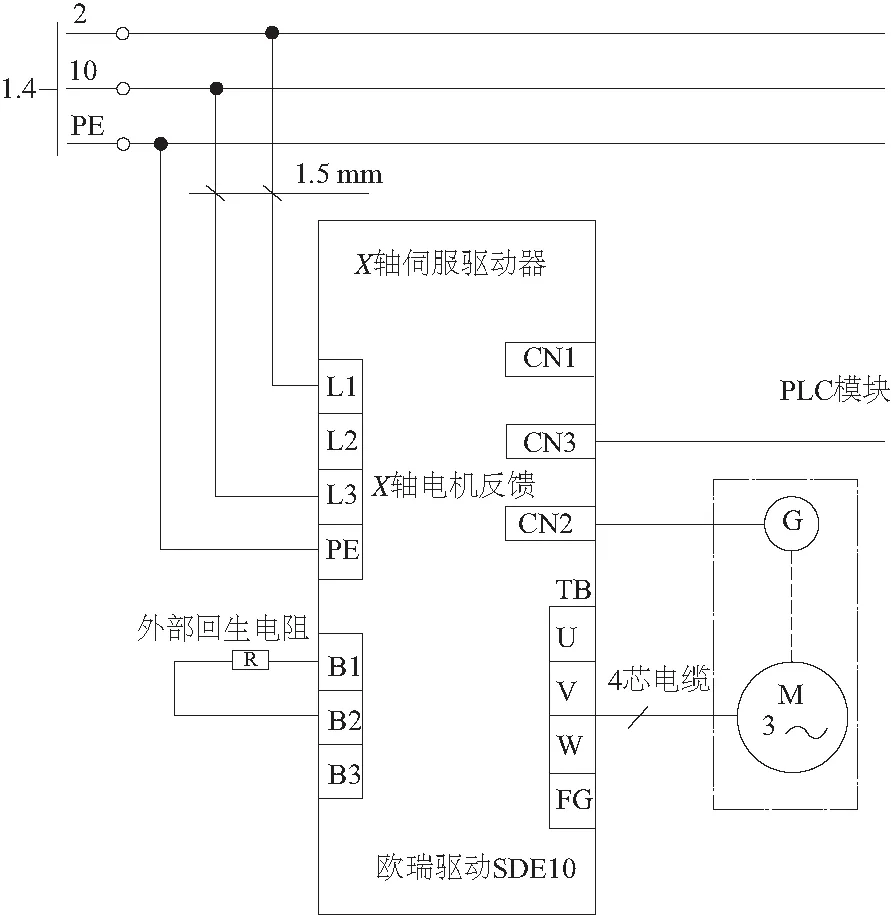

系統采用電氣控制技術實現部分運動控制功能。整套設備中需要精確定位的運動由伺服電機和伺服驅動器實現,如立體倉庫單元中搬運機構的X軸運動和Z軸運動、孔深檢測單元中機器人的直線運動。其余由變頻電動機和調速器實現,如立體倉庫搬運機構的Y軸運動、各單元輸送帶的運動。

以搬運機構X軸運動為例,給出電氣控制接線圖,如圖8所示。

圖8 伺服電機和伺服驅動器接線圖

2.3 氣動控制

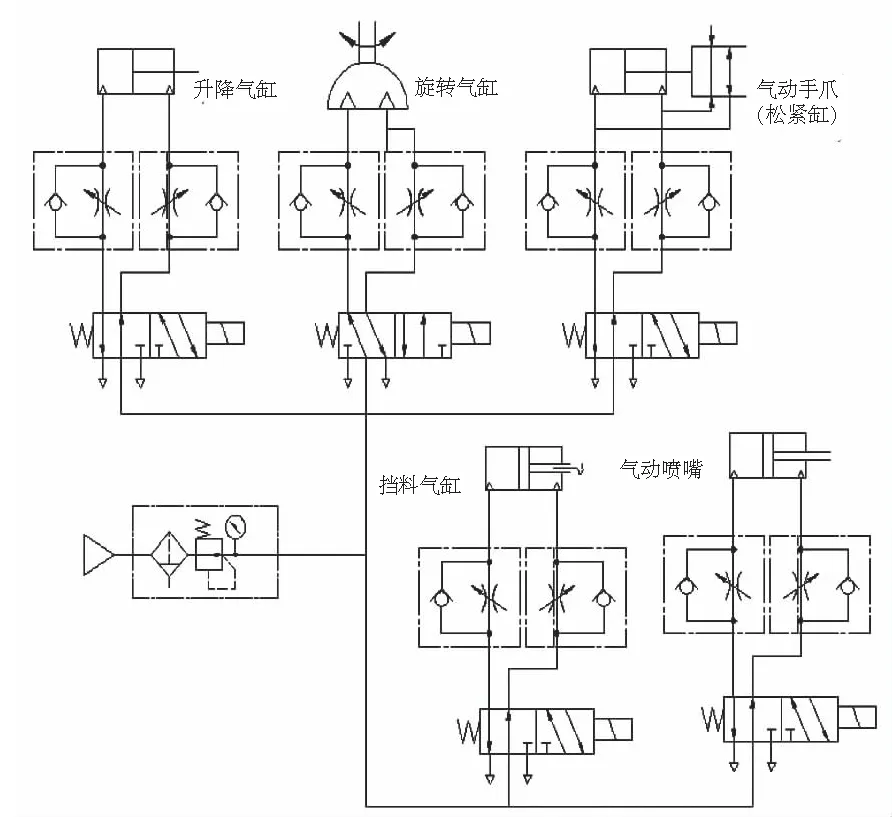

除了電氣控制技術,系統還采用氣動回路實現部分控制功能。比如CCD檢測單元、掃碼單元借助于氣動回路實現工件托盤的傳輸,主要元件包括氣泵、氣動三聯件、氣動閥、氣缸等;材質檢測單元借助于氣動回路實現工件的材質檢測;噴涂單元借助于氣動回路實現工件的搬運和噴涂,主要元件包括氣動手指、夾緊氣缸、氣動噴槍等;孔深檢測單元借助于氣動回路實現工件的孔深檢測,主要元件包括行程可讀氣缸和多輸出計數器。以噴涂單元為例,給出氣動回路圖,如圖9所示。

圖9 噴涂單元氣動回路圖

2.4 工業機器人

系統采用GR-C工業機器人實現搬運功能。該機器人可在本機基礎上增加機械元件和電氣元件,通過指令編程實現相應的動作功能。比如CCD檢測單元采用工業機器人將大工件搬運至材質檢測單元、將小工件搬運至輸送帶;材質檢測單元采用工業機器人搬運大工件;孔深檢測單元采用機器人將大工件依次搬運至數控車床、加工中心、孔深檢測工位、掃碼單元或廢料箱,將小工件直接搬運至掃碼單元。

2.5 PLC控制

系統控制器采用了SIMATICS7-200SMARTPLC。各個工作單元分別由1臺S7-200PLC承擔控制任務,其中總控單元的PLC設置成主站,其余單元的PLC設置成從站。站點之間通過RS-485串行通信實現數據交換,構成集成分布式的控制系統。

2.6 觸摸屏

系統配置mcgsTpc觸摸屏作為生產現場的人機操作界面,系統運行時不僅可以由按鈕操作面板發出控制指令,還可以通過觸摸屏控制和顯示系統運行狀態[4-5]。

3 柔性制造系統的工作流程

3.1 立體倉庫單元工作流程

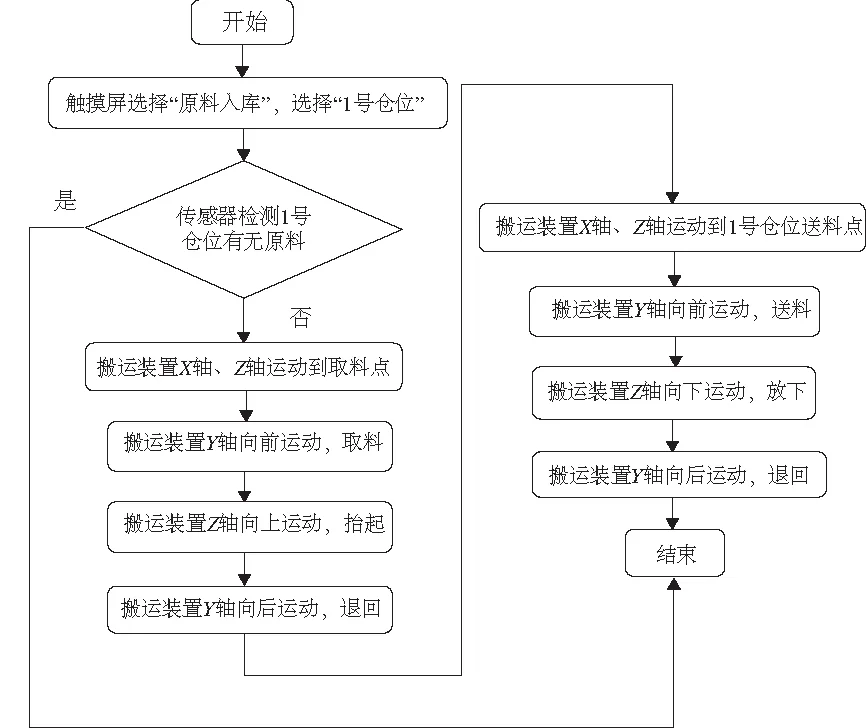

本單元可完成原料入庫、原料出庫、成品入庫、成品出庫4項工作。以原料入庫為例,手動方式下的工作流程如圖10所示(以1號倉位為例)。

圖10 原料入庫工作流程圖

3.2 CCD檢測單元工作流程

本單元對傳送托盤中的大、小工件進行CCD檢測。手動方式下托盤傳送并檢測的工作流程如圖11所示。

圖11 托盤傳送工作流程圖

3.3 材質檢測單元工作流程

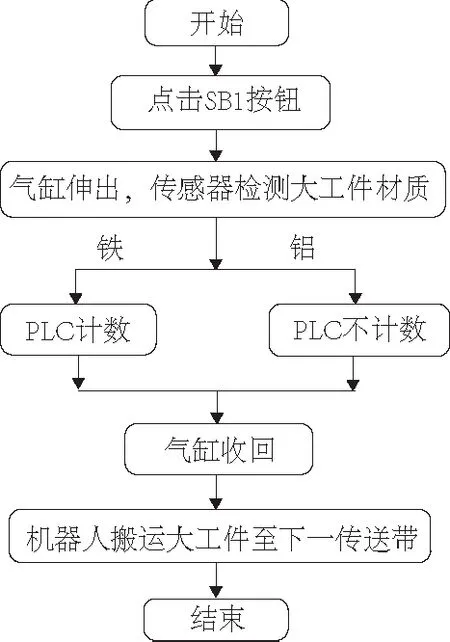

本單元對大工件的材質進行檢測,手動方式下材質檢測的工作流程如圖12所示。

圖12 材質檢測工作流程圖

3.4 噴涂單元工作流程

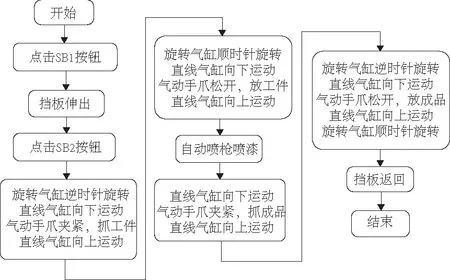

本單元對小工件進行噴涂,手動方式下噴涂的工作流程如圖13所示。

圖13 噴涂單元工作流程圖

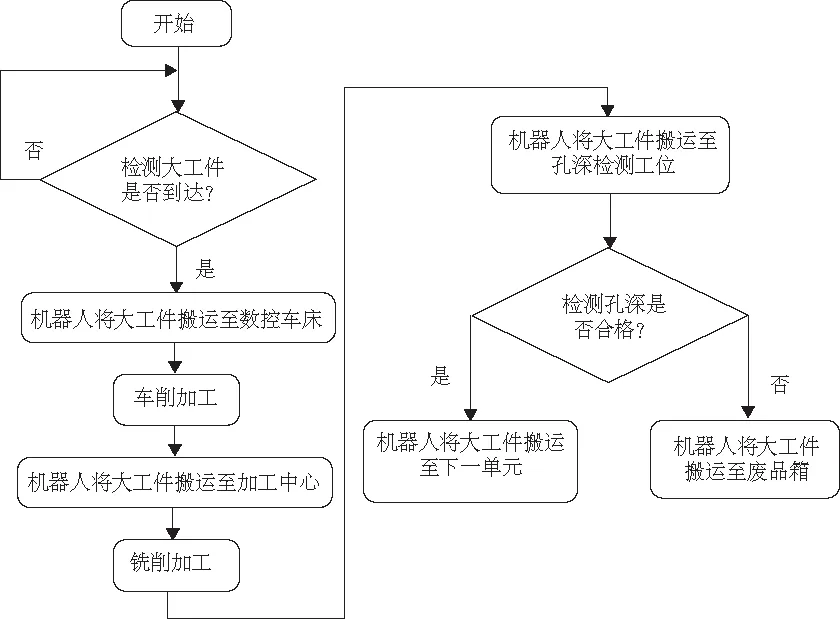

3.5 孔深檢測單元工作流程

本單元對大工件的孔深進行檢測,手動方式下的工作流程如圖14所示。

圖14 孔深檢測單元工作流程圖

3.6 掃碼單元工作流程

本單元對工件托盤進行掃碼,手動方式下托盤掃碼并傳送的工作流程如圖15所示。

圖15 掃碼單元托盤傳送工作流程圖

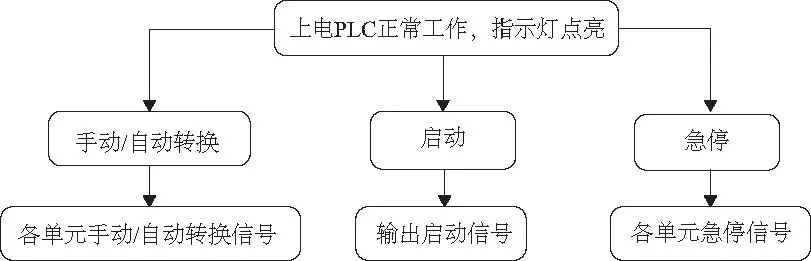

3.7 總控單元工作流程

總控單元的工作流程如圖16所示。

圖16 總控單元工作流程圖

4 結語

系統融典型機電一體化設備機械部件裝調、電氣控制電路裝調、氣動系統裝調、PLC編程、觸摸屏編程、工業機器人編程、數控機床編程、自動控制系統安裝與調試于一體,涵蓋了PLC技術、觸摸屏技術、機械結構安裝、驅動調速、氣動控制、傳感檢測、系統調試等內容。同時從選材、造型及功能等多方面貼合工業生產實際,著重體現真實工業現場的技術應用。設備的各個模塊可分別逐次運行,可以由淺入深,漸進全面地掌握各項自動控制技術。通過該實訓系統的使用、訓練和培訓,幫助學習者更好地理解和掌握工業自動化生產線。