RDNOx助劑技術在再生煙氣NOx達標排放中的應用

余成朋,周巍巍,宋海濤,姜秋橋,張 凱,田輝平,黃曉華

(1.中國石化安慶分公司,安徽 安慶 246002;2.中國石化石油化工科學研究院)

近年來,為實現催化裂化再生煙氣NOx達標排放,SCR,SNCR,LoTOx等脫硝后處理技術得到廣泛應用[1],其中又以SCR居多。采用上述技術后煙氣中的NOx濃度可得到有效控制,但同時也存在一些問題,主要包括投資和運行成本高、易結鹽造成壓降增加(主要指SCR)以及氨逃逸和藍煙排放等[2-3]。因而,部分原料氮含量和NOx排放基本可控的裝置未投用脫硝設施,而以脫硝助劑為解決方案。

中國石化安慶分公司(簡稱安慶石化)DCC裝置加工量約為0.65 Mt/a,以加氫蠟油為主要原料。原料氮質量分數為600~800 μg/g。采用完全再生操作,余熱鍋爐出口再生煙氣經靜電和布袋除塵后排放。裝置于2017年5月檢修開工后,再生煙氣NOx質量濃度達到400~500 mg/m3,高于環保法規要求,于6月初開始試用某牌號脫硝助劑,截止到8月中旬,煙氣NOx濃度仍在350 mg/m3左右。后通過降低主風量和汽提蒸汽量等非常規工藝措施,NOx濃度勉強達到200 mg/m3左右,但隨主風機功率變化而存在較大波動,且裝置操作彈性受到極大限制。

為了更有效地控制再生煙氣NOx濃度,避免環保超標風險,恢復裝置操作彈性,確保裝置穩定運行,試用由中國石化石油化工科學研究院(簡稱石科院)開發、催化劑齊魯分公司生產的RDNOx-PC2脫硝助劑。以下主要介紹RDNOx助劑技術在安慶石化DCC裝置再生煙氣NOx達標排放中的應用情況。

1 RDNOx助劑開發情況

RDNOx系列助劑自2015年完成工業試驗以來,已在多套裝置上成功應用,NOx減排效果顯著。可針對不同裝置的具體需求,靈活調變助劑的配方和催化性能,幫助煉油廠以最低的成本實現NOx達標排放[4-5]。

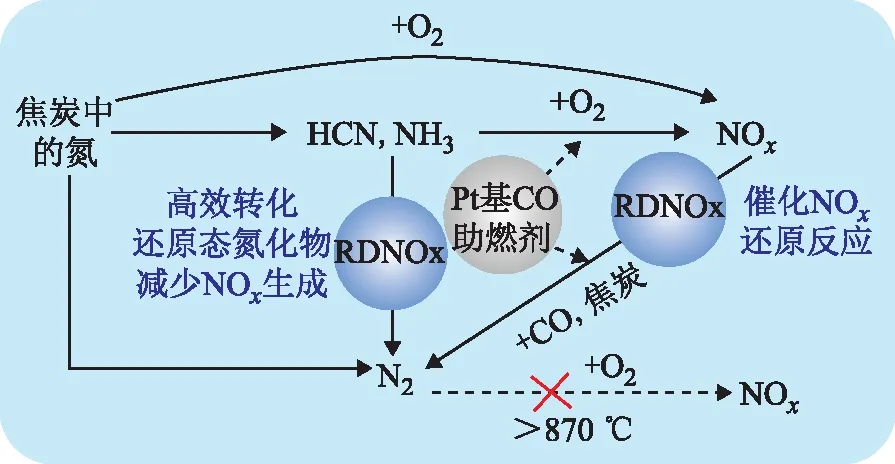

為持續提高助劑的催化性能,石科院對配方和制備工藝不斷調整優化,于2016年下半年開發出超低排放型RDNOx助劑(商品編號RDNOx-PC2),采用獨特的復合金屬元素活性中心,輔以高穩定性載體,具有極高的還原態氮化物催化轉化活性,可在根源上大幅降低NOx的生成,同時可高效利用煙氣中的CO,促進NOx的還原反應,從而顯著降低煙氣NOx的排放。圖1為RDNOx催化作用原理示意。

圖1 RDNOx助劑的催化作用原理示意

2 工業試驗過程

根據裝置基礎情況調研及實測數據分析,預期加入占系統藏量2%~3%的RDNOx-PC2助劑,可將煙氣中NOx質量濃度控制在200 mg/m3環保標準范圍內。2017年8月24日起按預定方案加注RDNOx-PC2助劑,在經快速加注累積到系統藏量約2.5%(w)后,于9月底以按進料計0.03 kg/t的量進行穩定加注時,收集工業應用數據。加注RDNOx-PC2助劑前,為避免NOx出現大幅超標風險,未進行系統置換以進行NOx空白標定(采用未使用任何脫硝助劑前的約400~500 mg/m3),因而本文主要以加劑前后的工業生產統計數據,說明助劑的應用情況。

試驗過程中,自開始加注RDNOx-PC2助劑起,煙氣NOx濃度即開始穩步降低,裝置主風量隨即逐步恢復提高,隨著煙氣中NOx濃度趨于穩定,主風量可完全恢復至前期正常水平,裝置操作彈性恢復。然后開始逐步嘗試降低助劑加注量,以提高經濟性,目前助劑加注量已降至30 kg/d,相當于劑耗為0.015 kg/t,煙氣NOx濃度仍穩定達標。

3 試驗結果分析

3.1 原料性質、操作條件及平衡劑

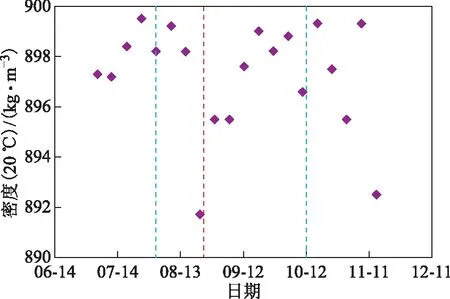

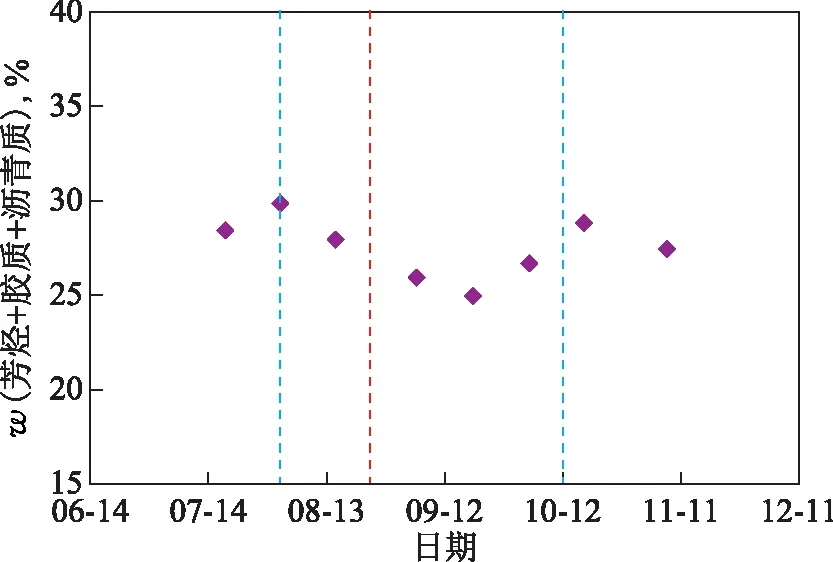

加注RDNOx-PC2助劑前后原料油的基本性質如圖2~圖5所示,紅色虛線表示開始加注助劑,藍色虛線框為應用前后主要數據采集區。由圖2~圖5可以看出,原料油的密度(20 ℃)為896~900 kg/m3,殘炭主要為0.05%~0.15%,氮質量分數主要為600~800 μg/g,(芳烴+膠質+瀝青質)質量分數為25%~30%。此外金屬含量及餾程等總體上處于正常范圍內,表明助劑應用前后的原料油性質具有可比性。

圖2 原料油密度變化趨勢

圖3 原料油殘炭變化趨勢

圖4 原料油氮含量變化趨勢

圖5 原料油(芳烴+膠質+瀝青質)含量變化趨勢

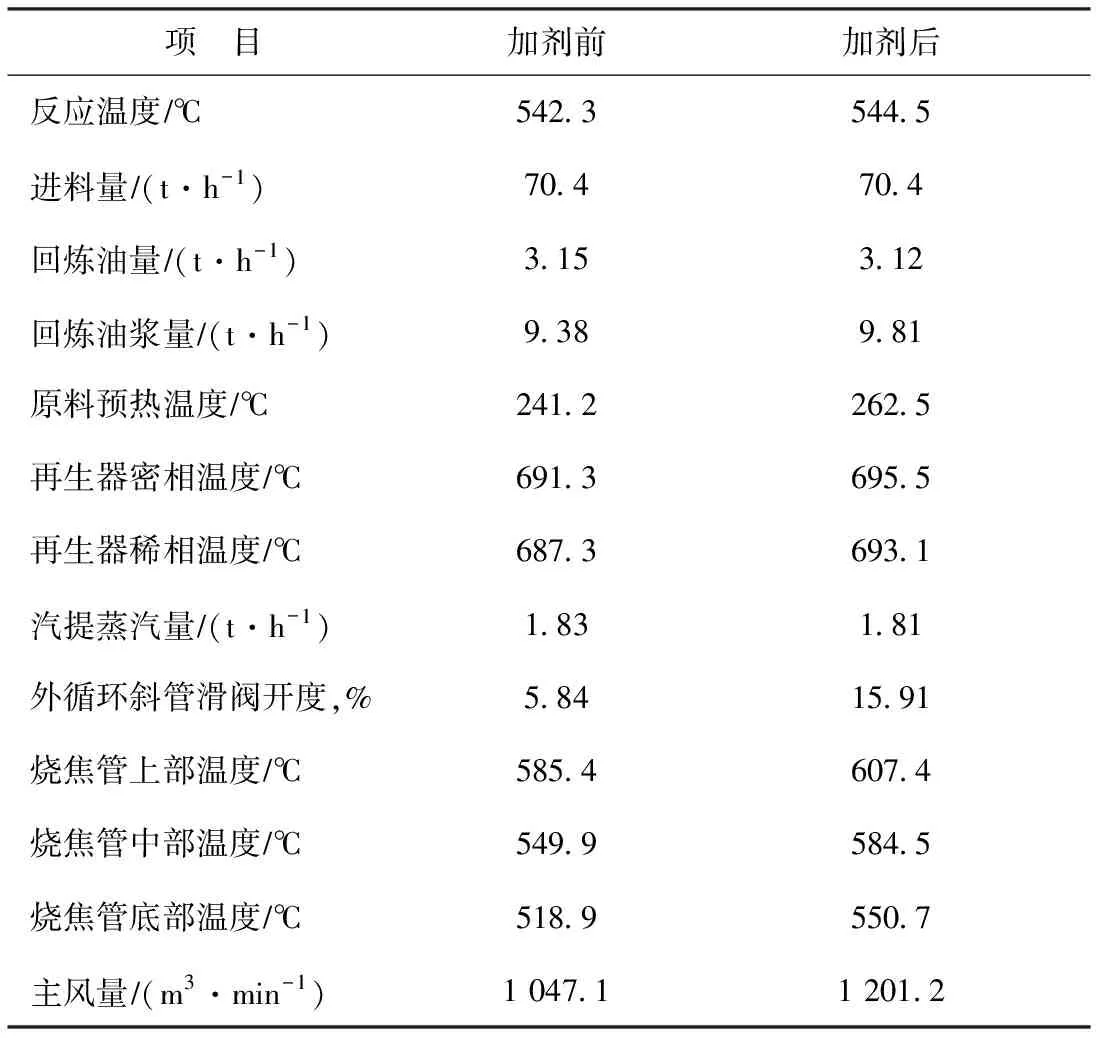

助劑應用前后的主要操作條件對比見表1,從加劑前(8月下旬)和穩定加劑后(9月底至10月初)的對比來看,主要操作條件變化不大,具有可比性。其中加劑后主風量相對加劑前時明顯提高,是由于加注RDNOx-PC2助劑前為降低NOx排放量,配合裝置原脫硝助劑的使用大幅降低了主風量(還包括降低原料預熱溫度、降低汽提蒸汽量等措施),使裝置處于相對貧氧狀態以提高CO含量,促進NOx的還原,但操作彈性大幅受限、運行風險增加;在使用RDNOx-PC2助劑后,NOx濃度顯著降低,主風量和操作彈性得以恢復。此外,隨著RDNOx-PC2助劑的應用,外循環斜管開度也逐步恢復正常,確保了裝置流化和燒焦效果穩定。

表1 助劑應用前后主要操作條件對比

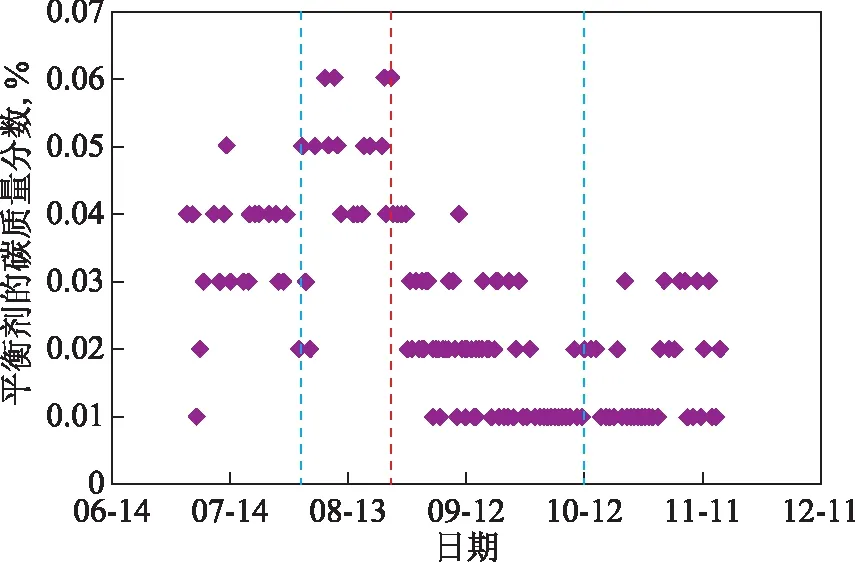

應用RDNOx-PC2助劑前后平衡劑的微反活性基本在69%~70%之間正常波動,孔體積、粒度分布等基本性質也保持穩定,表明助劑對主催化劑的活性和物化性質無明顯影響。圖6為平衡劑的碳含量變化。由圖6可以看出,加助劑后平衡劑的碳含量有一定降低趨勢,同樣是由于主風量提高致燒焦效果恢復。

圖6 平衡劑的碳含量變化趨勢

總的來看,加注RDNOx-PC2助劑前后,原料油性質以及主要操作條件和平衡劑性質基本保持穩定,其中加注助劑后,隨著煙氣中NOx濃度的明顯降低,主風量和外循環斜管開度得以恢復,裝置操作彈性大幅提高。

3.2 產品分布及產品組成與性質

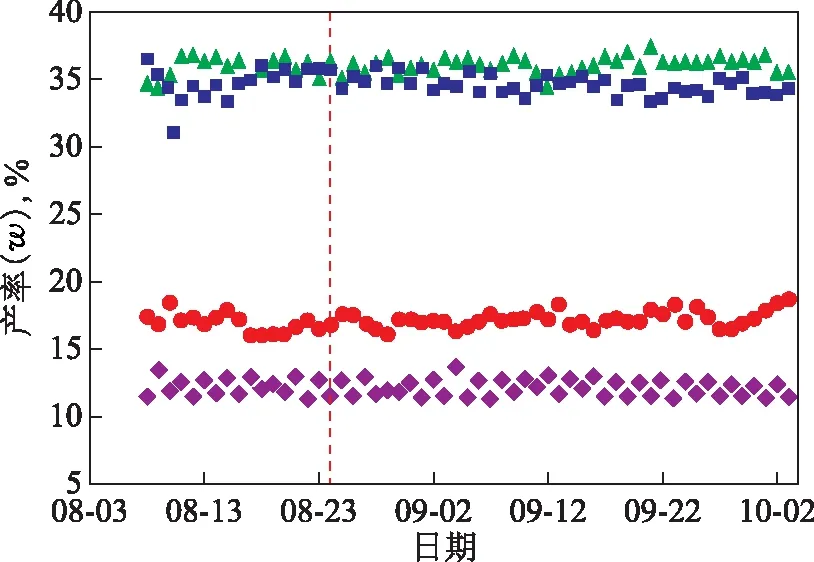

3.2.1產品分布圖7為助劑應用前后一段時期內主要產品產率的變化趨勢。由圖7可以看出,液化氣、汽油和柴油的收率保持穩定,(干氣+焦炭+損失)的總量也無明顯變化,表明RDNOx-PC2助劑的應用對產品分布無不利影響。

圖7 主要產品產率變化趨勢▲—液化氣; ■—汽油; ●—柴油; ◆—(干氣+焦炭+損失)

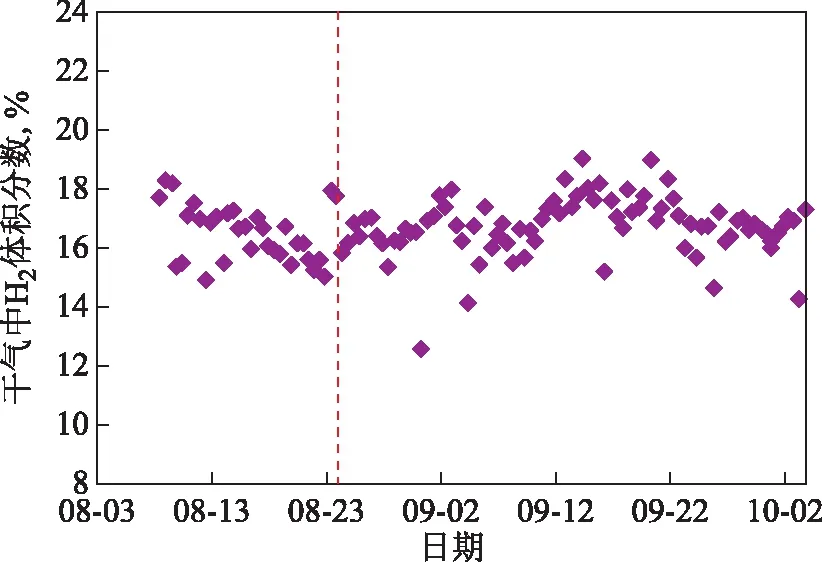

3.2.2產品組成與性質加注RDNOx-PC2助劑后,干氣中的H2含量如圖8所示。由圖8可以看出,H2體積分數在16%~18%的正常范圍內波動。

圖8 干氣中H2含量變化趨勢

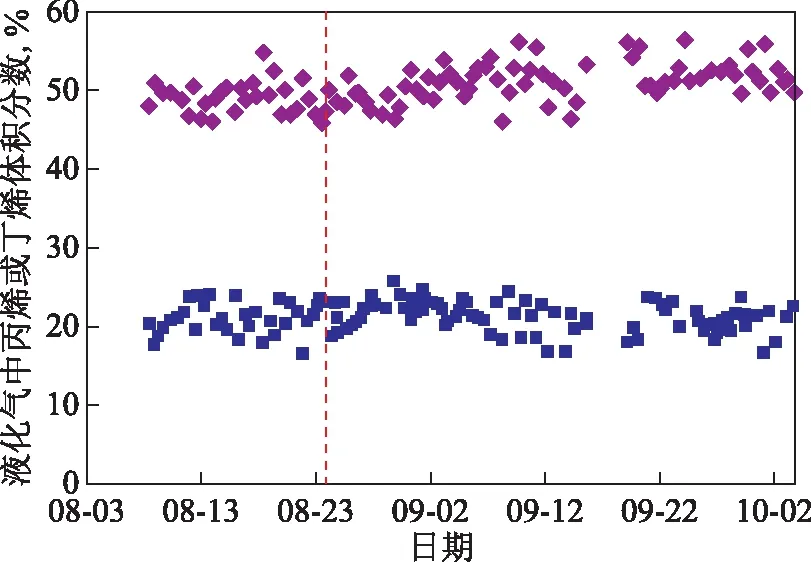

圖9為加注RDNOx-PC2助劑后,液化氣中丙烯、丁烯含量變化趨勢。由圖9可以看出,兩者收率基本穩定,丙烯收率略有增加,表明助劑對液化氣中低碳烯烴含量無負面影響。

圖9 液化氣中丙烯和丁烯含量變化趨勢◆—丙烯; ■—丁烯

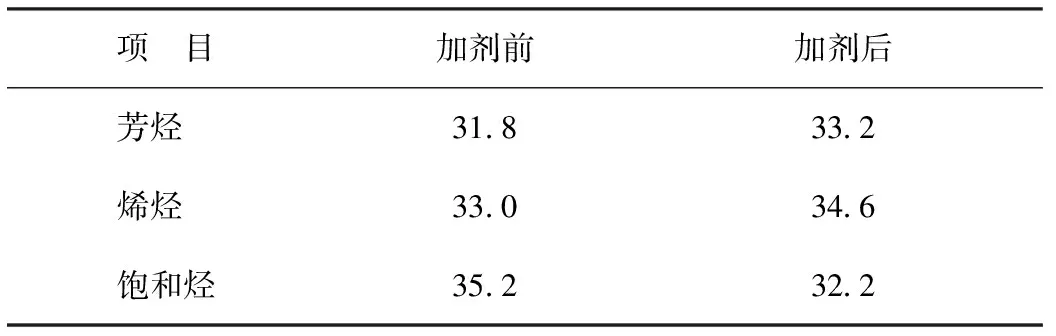

對汽油組成的監測數據較少,從烴類組成來看(見表2),加劑前后汽油組成變化不大,其中芳烴、烯烴含量略有增加,飽和烴含量有所降低,表明RDNOx-PC2助劑對汽油組成無明顯的影響。

表2 汽油烴類組成對比 φ,%

未對柴油性質作重點監控,從少量生產檢測數據來看,助劑應用前后柴油密度(20 ℃)(940~950 kg/m3)、十六烷值(19~20)等主要指標變化不大。

從油漿性質來看,加助劑前后油漿固含量均較低,在2~3 g/L小幅波動,表明助劑耐磨損性能較好,應用過程中不增加油漿固含量。此外,油漿芳烴質量分數在66%~72%之間,密度(20 ℃)基本在1 030~1 040 kg/m3之間。

3.3 再生煙氣污染物濃度變化趨勢

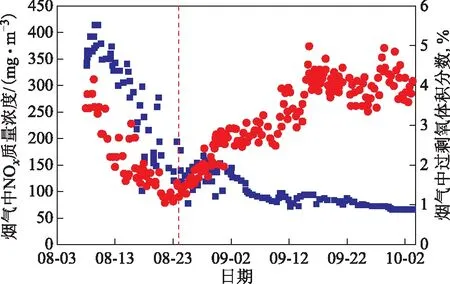

圖10為應用RDNOx-PC2助劑前后再生煙氣中污染物濃度和過剩氧含量變化趨勢。8月23日前裝置使用其他型號脫硝助劑,但煙氣中NOx濃度遠高于環保排放限值,后采取控制主風量(過剩氧含量)、降低汽提蒸汽量、降低原料預熱溫度等系列非常規工藝措施,NOx濃度勉強達到200 mg/m3以下,但隨主風量波動而存在較大波動。裝置操作彈性受到極大限制,且運行風險增加,如圖10所示,8月23日前后在線儀表測定過剩氧體積分數達到1%以下(讀數偏高),而Testo350分析儀實測過剩氧體積分數小于0.5%,平衡劑碳含量呈增加趨勢。

自8月24日加注RDNOx-PC2助劑起,煙氣中NOx濃度開始穩步降低,主風量逐步恢復,操作彈性大幅增加,后嘗試將主風量恢復到前期正常水平(煙氣過剩氧含量也相應恢復),NOx濃度依然保持穩定,9月底到10月初已達到小于70 mg/m3,滿足《石油煉制工業污染物排放標準》特別限值要求,遠超過預定技術指標,相對未使用脫硝助劑前的400~500 mg/m3,降幅達到80%以上。

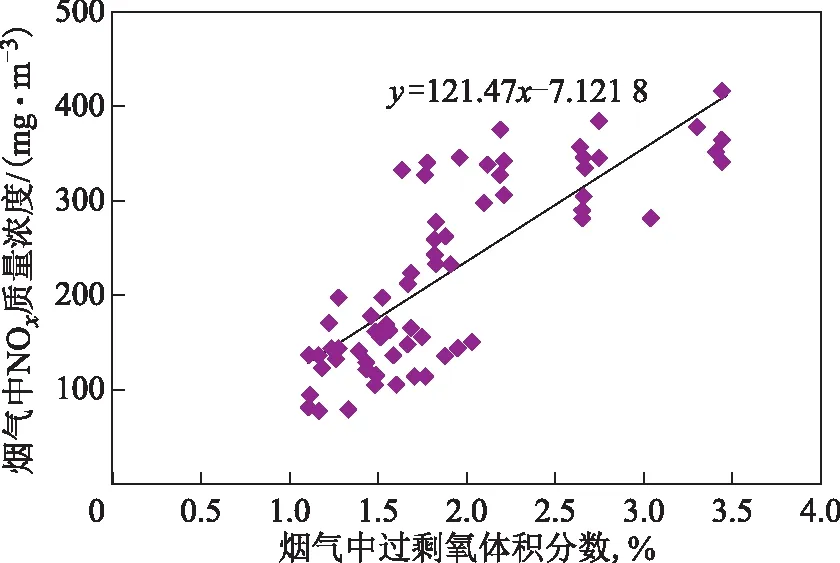

因加注RDNOx-PC2助劑前后煙氣中過剩氧含量有顯著調整,因而以使用助劑前一段時期內煙氣中NOx濃度與過剩氧含量進行擬合,得到兩者的關聯趨勢線,如圖11所示。基于關聯趨勢線,可得到不同過剩氧含量下的煙氣中NOx濃度理論值,將NOx理論值與使用RDNOx-PC2助劑后的實測值進行對比,如圖12所示,同樣得出煙氣中NOx濃度降幅在80%以上。

圖10 RDNOx-PC2助劑應用前后煙氣中NOx濃度和過剩氧含量變化趨勢■—NOx; ●—O2

圖11 助劑應用前煙氣中NOx濃度與過剩氧含量關聯趨勢

圖12 相同過剩氧時NOx濃度理論值與實測值對比■—NOx理論值; ■—NOx實測值

煙氣中SO2和粉塵濃度變化趨勢見圖13。由圖13可以看出:應用助劑后煙氣中SO2濃度略有降低,可達到小于20 mg/m3,這與助劑的金屬活性組分具有一定的SOx捕集能力和煙氣過剩氧含量恢復等有關;粉塵質量濃度基本穩定在約40 mg/m3(主要取決于靜電和布袋除塵),均滿足特別限值要求。

基于煙氣中NOx濃度可穩定達標,裝置自2017年10月底開始逐步降低助劑加入量。2018年以來,加入量已降至30 kg/d,約占新鮮劑補充量的1.5%,煙氣NOx排放仍可穩定達到環保限值要求。

圖13 RDNOx-PC2助劑應用前后煙氣中SO2和粉塵濃度變化趨勢◆—SO2; ■—粉塵

4 結 論

(1)安慶石化DCC裝置自加注RDNOx-PC2助劑起,煙氣中NOx濃度即開始穩步降低;在助劑累計到占系統藏量約2.5%(w)、按進料計劑耗0.03 kg/t穩定加注時,NOx質量濃度降至小于70 mg/m3,實現在無SCR等脫硝設施的情況下達到小于100 mg/m3的環保特別限值要求;相對未使用脫硝助劑前的400~500 mg/m3,降幅達到80%以上。調整優化助劑加注量至新鮮劑補充量的約1.5%(w),NOx濃度依然保持穩定達標。

(2)應用RDNOx-PC2助劑后,煙氣中SO2濃度略有降低,粉塵濃度基本不變,均滿足環保限值要求。

(3)助劑應用對產物分布和主要產品性質無負面影響,裝置運行平穩,操作彈性大幅提高,主風量和煙氣過剩氧含量可恢復到正常工況水平。