基于SolidWorks倒角機機身鈑金折彎結構工藝設計

朱紅萍 徐曉宇

摘? 要:該文重點對直徑115 mm倒角機機身部分鈑金結構的折彎工藝的設計研究。運用SolidWorks、AutoCAD等工具軟件,對初步設計出的倒角機的整體結構方案進行三維、二維設計。同時,借助SolidWorks軟件,從折彎內(nèi)彎角,工藝槽或孔,最小彎邊高度等方面對機身整體結構進行設計。并對初步設計出的機身主要鈑金件的結構工藝參數(shù)進行了優(yōu)化,分析得出最佳折彎工序。最后,對該倒角機的機身進行了試制、裝配。

關鍵詞:倒角機機身;折彎結構工藝;鈑金;SolidWorks

中圖分類號:TG936? ? ? ? ? 文獻標志碼:A

0 引言

鈑金件的加工質(zhì)量直接關系到機械設備是否美觀。該文主要借助SolidWorks軟件的鈑金設計模塊,對直徑115 mm倒角機機身整體結構進行了三維結構設計。同時,對該機身鈑金結構的折彎角度、折彎半徑等參數(shù)進行了優(yōu)化,為后續(xù)機身鈑金件折彎奠定基礎。

1 倒角機機身鈑金整體結構設計

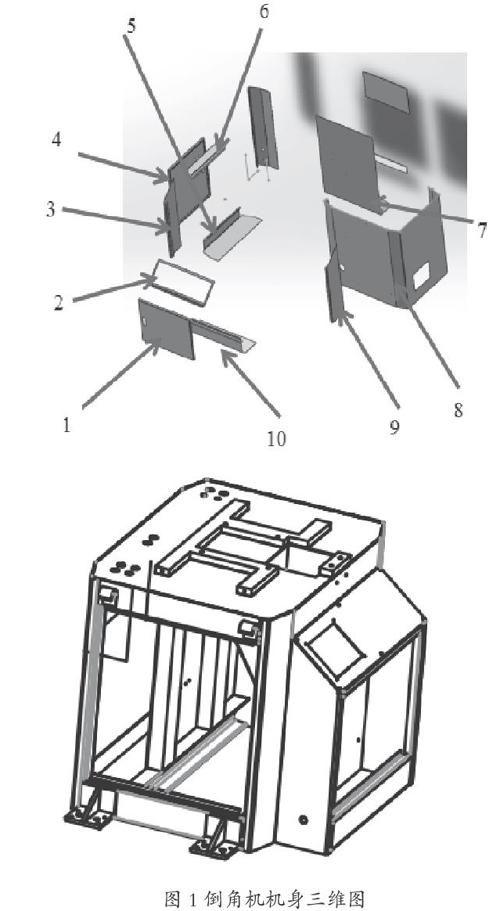

通過對倒角機整機工作原理的分析,初步確定出倒角機機身的整體結構。該機身結構主要由左后板、后面板上拼板、門框上板、門框下板、控制箱面板、前門下板、控制箱左板、控制箱右板、右前面板、前門以及左門等幾部分裝配而成,每件鈑金件都需要通過板料折彎工藝得到。

1.1 倒角機機身鈑金結構設計考慮的主要因素

鈑金件在折彎過程中,需要考慮3個方面因素。

首先,折彎內(nèi)彎角半徑。必須合理選擇折彎內(nèi)彎角半徑,避免設置過小的彎曲圓角半徑,產(chǎn)生彎裂現(xiàn)象。

其次,工藝孔、槽和缺口。在實際折彎過程中,為了防止彎曲范圍內(nèi)的材料發(fā)生裂紋和寬度變寬現(xiàn)象,需要根據(jù)產(chǎn)品結構合理設置工藝孔、槽或缺口等結構。

最后,彎邊最小高度。鈑金折彎時,如果有多個折彎角時,需要安排每一道折彎邊的先后順序和折彎高度。通常,以板料折彎零件結構以折彎“V”形件為例,第一道彎邊最小高度 W1min主要取決于折彎下模體 “V” 形槽槽口寬度以及折彎成形精度,通常,W1min≥3t+r(t是板料厚度,r是折彎半徑)。第二道彎邊最小高度應滿足條件。1)第二道彎邊高度一般應大于折彎模上模體刃口尺寸 S,即 W2>S。2)第二道彎邊高度一般應大于第一道彎邊高度,即 W2>W1,兩道彎邊形成角度 A 一般應小于 45°。

除了以上提及的主要參數(shù)外,折彎設備的調(diào)整時間和工件的操作時間也會影響制造成本。多角折彎時,應在避免干涉的基礎上,考慮模具更換次數(shù)、工件翻面和掉頭次數(shù)的因素,找到最佳的折彎次序,降低制造成本,提高工作效率。

1.2 倒角機機身鈑金整體結構設計

借助SolidWorks鈑金設計模塊,分別對倒角機機身的主要鈑金件結構進行三維設計。倒角機機身最終的三維結構圖、左門、右前面板和前門下板的鈑金結構設計結果如圖1所示,1-前門;2-控制箱面板;3-控制箱左板;4-左門;5-門框下板;6-門框上板;7-D板;8-右前面板;9-控制箱右板;10-前門下板,倒角機機身鈑金件折彎高度、折彎角度等參數(shù)均按照折彎工藝要求設計。

2 倒角機機身鈑金結構優(yōu)化設計

通過上述倒角機機身主要鈑金結構的設計,為了驗證其設計結果的合理性,現(xiàn)以右前面板為例(圖1中8號件),借助SolidWorks軟件的SimulationXpress分析導向對其折彎角度和折彎半徑加以比較優(yōu)化。

2.1 右前面板折彎半徑的優(yōu)化

根據(jù)初步確定的右前面板圖2箭頭所指處折彎半徑,借助分析軟件分析3種不同折彎半徑下,右前面板的應力、應變情況,分析結果如圖2所示。

經(jīng)過上述3種方案的比較可知,方案二(折彎半徑r=3)折彎時所受的應力最小,見表2。因此右前面板箭頭所指處折彎半徑設定為3 mm。

2.2 右前面板折彎角度的優(yōu)化

根據(jù)初步確定的右前面板圖3箭頭所指處折彎角度α,借助分析軟件分析三種不同折彎角度下,右前面板的應力、應變情況,分析結果如圖3所示。

經(jīng)過上述3種方案的比較可知,方案一、二(折彎角度α=110°)折彎時所受的應力最小,見表3。

3 倒角機機身鈑金試制

通過試制、裝配,倒角機機身鈑金件整體外觀良好,無彎裂、畸變等不良現(xiàn)象,裝配后,整體結構穩(wěn)固,取得了較好的結果,最終試制產(chǎn)品,如圖4所示。

4 結論

鈑金的折彎工藝一直是鈑金加工工藝中的難點,該文借助Solid Works 軟件對倒角機機身鈑金整體結構進行設計、分析,縮短了后續(xù)的制造周期,降低了成本。最終,通過實際折彎產(chǎn)品,得出了結構合理、外形美觀的倒角機機身。同時,也驗證了設計的合理性。

參考文獻

[1]楊偉.淺談鈑金折彎結構工藝性設計[J].機械,2009(36):84-86.

[2]宋一祥,孟憲禮,耿亞琳.折彎因子K、折彎扣除對鈑金折彎的影響及轉換[J].金屬加工,2015(21):84-86.

[3]舒勇東,秦顯柱.圓弧鈑金件折彎工藝探索[J].金屬加工,2014(7):68-69.

[4]葛輝,王友.Solid Works 鈑金折彎在生產(chǎn)中的應用[J].大眾科技. 2009(10):126-128.

[5]李娜,李青,李福欣,等.鈑金件折彎工藝分析[J].農(nóng)業(yè)裝備與車輛工程,2014(3):70-73.

[6]楊建華,許超.基于特征的鈑金折彎工序優(yōu)化研究[J].先進制造工藝技術,2008(3):45-47.

[7]趙子文.鈑金折彎結構工藝性設計[J].科技創(chuàng)新,2015(6):75-76.

[8]符莎,郭磊.基于Solid Works的復雜鈑金折彎動畫生成方法[J].機電產(chǎn)品開發(fā)與創(chuàng)新,2010(4):123-124.