油、套管螺紋粘扣原因分析

趙海英

(衡陽華菱鋼管有限公司 湖南 衡陽 421001)

0 引 言

油、套管的連接螺紋在旋合過程中粘扣是最常見的損傷失效形式之一[1]。油套管抗粘扣性能是考核、衡量油套管產品實物質量水平的重要性能指標,也成為比較各油套管制造廠產品技術質量水平的重要標準。由于粘扣直接影響油、套管管柱結構的幾何及密封的完整性,如何提高油、套管螺紋連接的抗粘扣能力一直以來都是螺紋研究的一個難點,國內外很多學者對此也做了大量的研究,主要是通過有限元分析軟件和實驗相結合的方法對螺紋連接部位的應力分布進行研究[2],而且取得了明顯效果。本文作者在螺紋制造廠現場從螺紋錐度、螺紋齒高、上扣扭矩、鋼級、規格、磷化工藝等幾個方面做了大量的對比試驗,并對試驗結果進行了分析,確定了油、套管螺紋粘扣的主要原因,提出并采取了相應的改進措施。

1 試驗內容和試驗結果

1.1 變錐度螺紋粘扣試驗

由于數控機床精度的影響,加工出來的錐度并不等于編程錐度,而且,在螺紋全長范圍內,錐度一般越來越大。以外徑為Φ177.8 mm的套管加工圓螺紋為例,在最大外螺紋錐度與最小內螺紋錐度配合時,機緊3圈后在管體大端的過盈達到0.324 mm,而小端會產生0.011 mm的間隙,從而造成大端粘扣。同樣,在最小外螺紋錐度與最大內螺紋錐度配合時,機緊3圈后在管體大端的過盈為0.024 mm,而小端過盈達到0.324 mm,從而造成小端粘扣。所以,錐度的不匹配,在機緊時會造成螺紋大端和小端過大的干涉,再加上螺紋大端和小端不完整扣造成的應力集中,使螺紋大端和小端更容易發生粘扣。

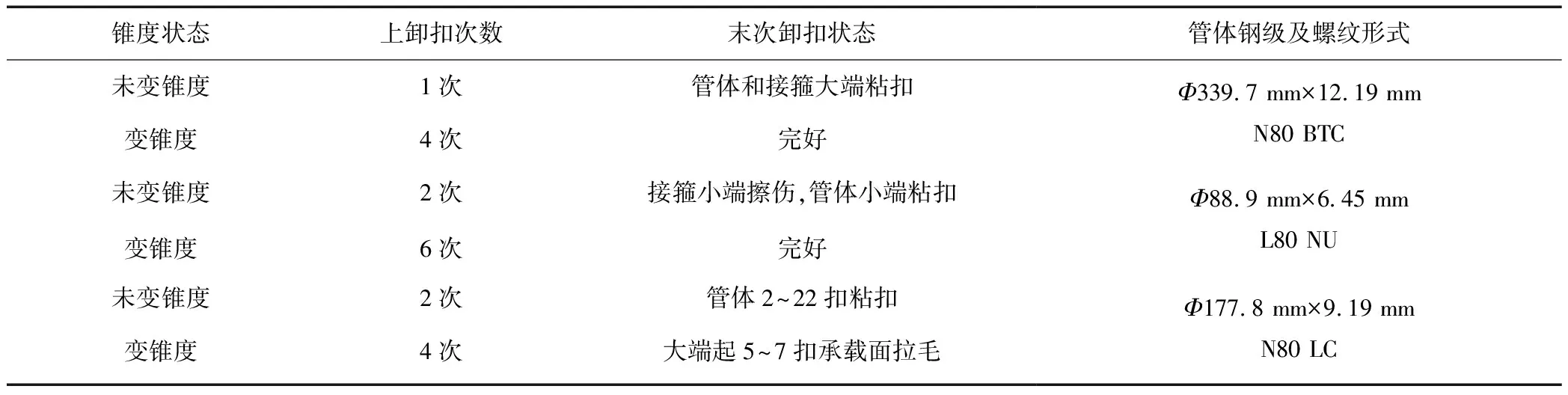

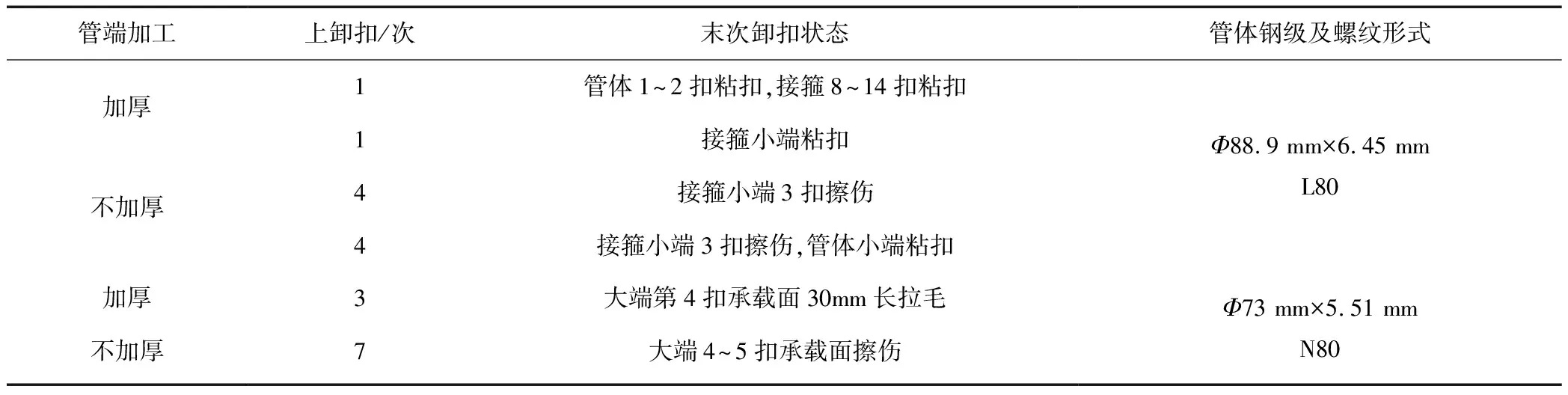

取Φ339.7 mm×12.19 mm、Φ177.8 mm×9.19 mm和Φ88.9 mm×6.45 mm樣管各2根,將螺紋分為3段,采用變錐度加工,管體錐度按小端≥中段≥大端控制,接箍反之。然后進行反復上卸扣試驗,上卸扣后螺紋粘扣情況見表1。從表1可見,經過變錐度加工的產品,上卸扣性能明顯好于按一個錐度加工的產品。

表1 加工錐度對螺紋粘扣的影響

1.2 偏梯形齒高對螺紋粘扣的影響試驗

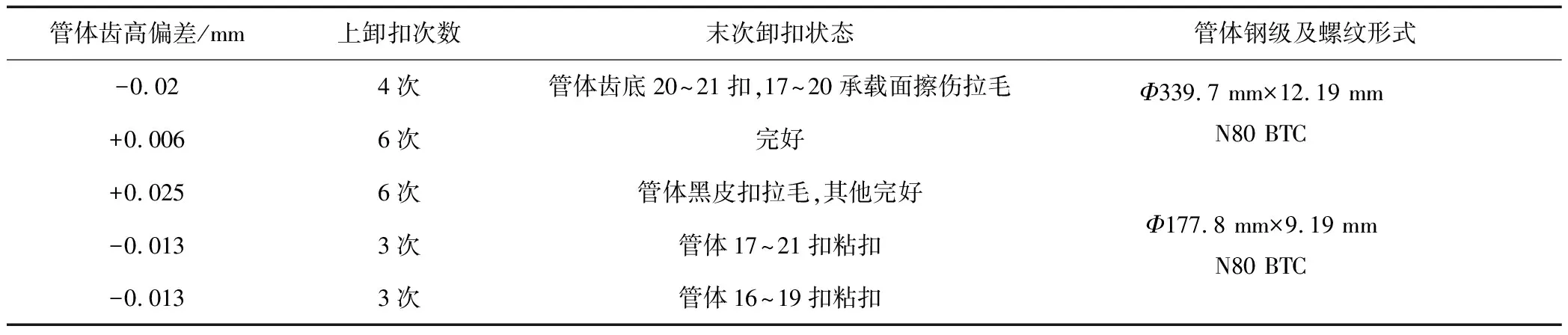

取Φ339.7 mm×12.19 mm N80和Φ177.8 mm×9.19 mm N80樣管各2根,使用前修光面和后修光面2種不同的偏梯螺紋刀片加工,并進行反復上卸扣試驗,上卸扣后螺紋粘扣情況見表2。從表2可以看出,管體齒高偏正時上卸扣性能較好。

表2 齒高對螺紋粘扣的影響

1.3 改變起始扣牙型螺紋粘扣試驗

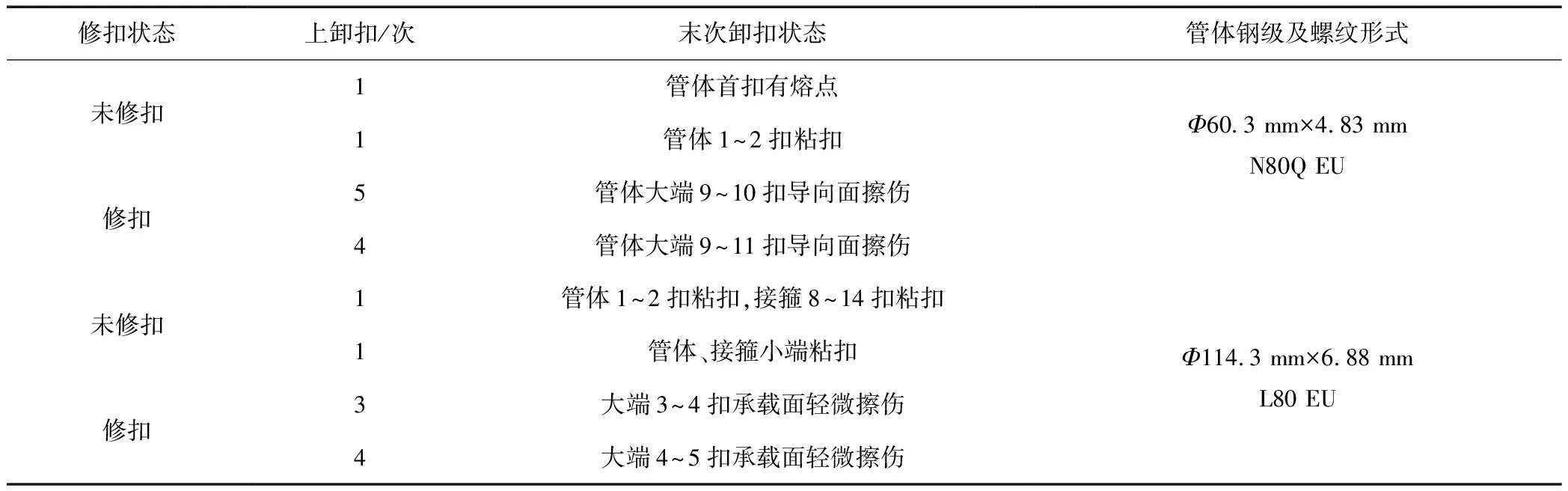

螺紋車削過程中,起始扣頂部會形成一個明顯的棱邊,不同方位,棱邊大小不同,如果車完螺紋再對起始扣進行修磨,清除起始扣毛刺,使螺紋旋合過程中更光滑平整,則不易發生擦傷現象,而且還可改變起始扣1~2扣處錐度以及牙型角,將進一步降低幾何過盈,從而減少起始扣的應力集中和粘扣傾向。取Φ60.3 mm×4.83 mm N80 Q和Φ114.3 mm×6.88 mm L80的加厚油管各4根,對管體小端起始扣進行修扣處理,加工后接頭在API推薦扭矩下反復上卸扣,上卸扣后螺紋粘扣情況見表3。表3的試驗結果說明,未修扣的常規加工產品在一次上卸扣后即出現了粘扣情況,而經過起始扣修扣處理后,可基本上達到API Spec 5B[3]規定的4次上卸扣的要求。

表3 起始扣牙型對螺紋粘扣的影響

1.4 上扣扭矩對螺紋粘扣的影響試驗

取Φ177.8 mm×9.19 mm N80的長圓螺紋套管2根,分別在API推薦最佳扭矩下和最大扭矩下進行上卸扣試驗。取Φ177.8 mm×10.36 mm P110偏梯螺紋套管3根,按對應長圓螺紋推薦最佳據矩及最大扭矩的1.25倍進行上卸扣試驗。分析管端螺紋形式及上扣扭矩對螺紋粘扣的影響,結果見表4。從表4可見,隨著上扣扭矩的增大,即使上卸扣次數在減少,螺紋粘扣現象仍越發嚴重。因此,從防止粘扣的角度來說,嚴格控制上扣扭矩非常重要。

表4 上扣扭矩對螺紋粘扣的影響

1.5 管端加工形式對粘扣的影響試驗

取Φ88.9 mm×6.45 mm L80和Φ73 mm×5.51 mm N80的加厚、不加厚油管各3根,分別在API RP 5C1[4]推薦扭矩下進行上卸扣試驗,分析管端形式及上扣扭矩對螺紋粘扣的影響,結果見表5。從表5可以看出,同樣在API RP 5C1推薦扭矩下進行反復上卸扣試驗,由于不加厚油管上扣扭矩的絕對值較低,加厚油管上扣扭矩的絕對值較高,在相同規格、相同鋼級情況下,不加厚油管的抗粘扣能力較好。因此,對加厚油管而言,宜采用API RP 5C1中最小至最佳區間的上扣扭矩,以提高接頭的反復上卸扣能力。

表5 管端加工形式對螺紋粘扣的影響

1.6 套管規格對螺紋粘扣的影響試驗

因規格不同,API RP 5C1的推薦扭矩也不同。取Φ339.7 mm×12.19 mm N80、Φ177.8 mm×9.19 mm N80和Φ139.7 mm×9.17 mm N80的偏梯形套管,按API Spec 5B 要求進行上卸扣,取Φ177.8 mm×9.19 mm N80和Φ139.7 mm×9.17 mm N80圓螺紋套管按API RP 5C1推薦扭矩下進行上卸扣試驗,試驗結果見表6。從表6可以看出,規格對粘扣帶來的影響較小。

表6 鋼管規格尺寸對螺紋粘扣的影響

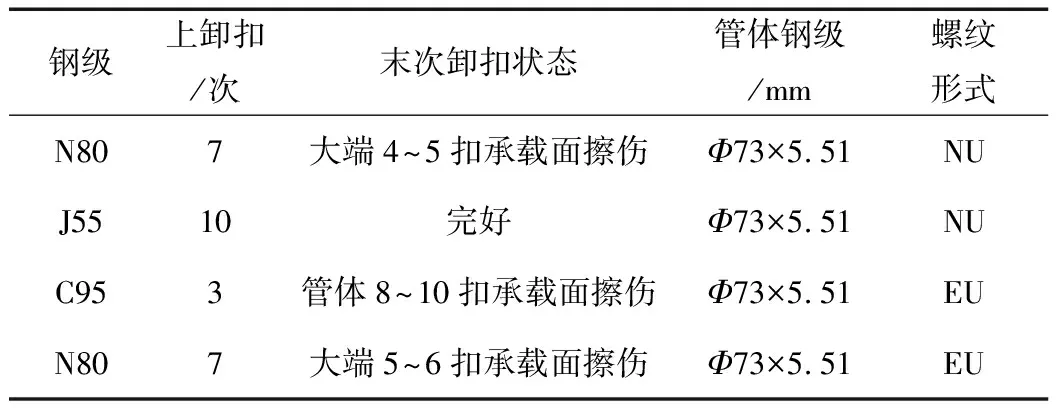

1.7 鋼級對螺紋粘扣的影響試驗

因鋼級越高,API RP 5C1的推薦扭矩越大。取Φ73 mm×5.51 mm N80、J55不加厚油管各1根和Φ73 mm×5.51 mm N80、C95的加厚油管各1根,分別在API推薦扭矩下進行上卸扣試驗,分析鋼級對螺紋粘扣的影響,結果見表7。從表7可見,J55鋼級試樣經10次上卸扣不粘扣,達到API RP 5C5[5]的上卸扣評價要求,N80鋼級試樣在第7次發生粘扣,C95鋼級試樣在第3次即粘扣,還沒有達到API 5B 規定的4次上卸扣要求。上卸扣試驗結果說明,相同規格的產品,在同等加工生產和試驗條件下,較低鋼級比較高鋼級的抗粘扣能力強。

表7 鋼管鋼級對螺紋粘扣的影響

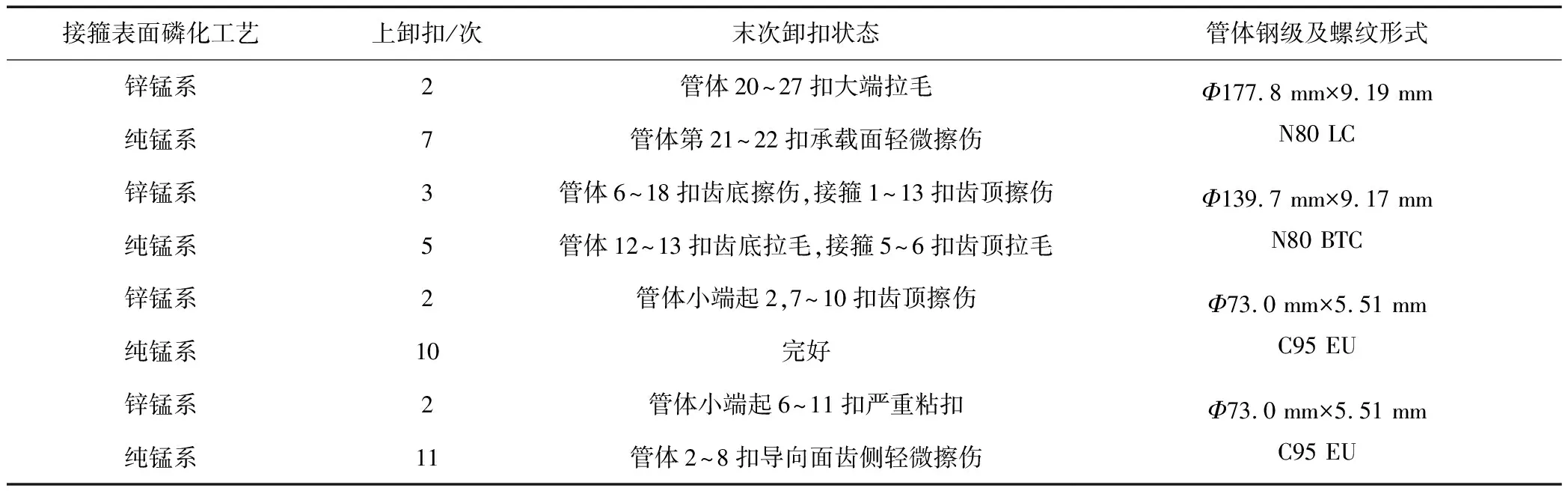

1.8 螺紋表面磷化質量對螺紋粘扣的影響試驗

取Φ177.8 mm×9.19 mm N80 LC套管、Φ139.7 mm×9.17 mm N80 BTC套管、Φ73.0 mm×5.51 mm C95 EU油管樣品,分別按現有鋅錳系工藝和不經酸洗的純錳系磷化工藝對接箍磷化,試驗結果表明,磷酸錳涂層的磨損抗力優于磷酸鋅涂層,見表8。

表8 磷化工藝對螺紋粘扣的影響

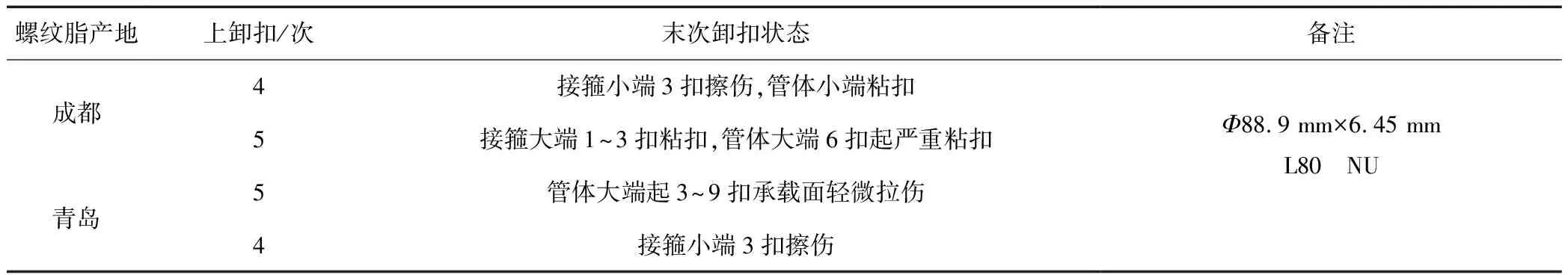

1.9 螺紋脂類型對螺紋粘扣的影響試驗

一般來說,螺紋脂起到一定的潤滑作用,對減輕粘扣傾向有幫助,質量差的螺紋脂容易引起粘扣。表9列出了Φ88.9 mm×6.45 mm L80鋼級不加厚油管在不同螺紋脂下的上卸扣試驗結果,可以看出,L80不加厚油管按API RP 5C1推薦最佳扭矩反復上卸扣4次不粘扣,滿足API Spec 5B標準。試驗結果說明這兩種螺紋脂的質量對粘扣的影響差別不大。

表9 螺紋脂對螺紋粘扣的影響

2 試驗結果分析

通過上述9種方案的對比試驗,可以說明,粘扣是由于螺紋上扣過程中磨損程度加劇導致擦傷、熔合,而磨損程度加劇是由齒面局部接觸應力過大造成的,這種接觸應力是上扣扭矩及幾何約束帶來的。

2.1 接頭結構的接觸應力分布

API Spec 5B標準中規定油、套管連接的螺紋為圓錐形螺紋。這種螺紋設計就決定了在螺紋的起始和消失部分均為不完整螺紋,在完整螺紋長度內,由于嚙合時齒側完全接觸,雖然扭矩逐漸增大,但各齒面受力趨于均勻,不會產生局部接觸應力過大的現象;而外螺紋和內螺紋在旋合長度的首尾出現不完整螺紋與完整螺紋的配合,產生不完整螺紋的尖銳棱角部分,在完整螺紋的齒側發生摩擦、擠壓、犁劃、切削等,故局部接觸應力非常高,從而發生旋合全長螺紋上的頭尾部粘扣。對API螺紋的有限元應力分析計算也表明,無論是圓螺紋還是偏梯形螺紋,在旋合后,螺紋齒的兩個側面接觸應力大小在嚙合螺紋上呈“馬鞍型”分布,即兩頭高、中間低。嚙合螺紋兩端的接觸應力是中間段的4倍左右,另外,嚙合螺紋小端導向面的接觸應力較大,而大端承載面的接觸應力也較大,這是由金屬材料的泊松效應和錐管螺紋的結構特性引起的。粘扣首先發生在嚙合螺紋的兩端,一般出現在外螺紋前幾扣或Lc以后,或內螺紋的管端前幾扣或后幾扣。在螺紋加工中,外螺紋和內螺紋的前幾扣及后幾扣采用變錐度加工,可以改善接頭兩端應力過高的現象,提高螺紋的抗粘扣性能,本文前面的試驗1.1得出了這樣的結論,但這種抗粘扣方法可能會影響螺紋的接頭強度和密封性能,還可能會引起其它問題,因此,這種抗粘扣方式暫不可取。可以考慮優化螺紋參數的公差配合。

2.2 上扣扭矩對齒面接觸應力的影響

根據油、套管擰接的Lame計算公式,

T=Pc(2πRL)μR=2πμR2LPc

(1)

式中,T為上扣扭矩,Nm;μ為摩擦系數;R為螺紋嚙合處的公稱節圓半徑,mm;L為螺紋嚙合長度,mm;Pc為接觸壓力,Pa。

由此公式可知,螺紋在上扣過程中的齒面接觸壓力直接受過盈上扣扭矩的影響,而且在幾何尺寸與螺紋面長度相同的情況下,上扣扭矩越大,齒面接觸壓力就越高。因此,在工程上有人認為上扣扭矩及過盈量是引起螺紋干涉,發生粘扣的主要原因。

2.3 幾何約束對齒面接觸應力的影響

螺紋接頭擰緊接觸壓力可應用材料力學中承受內外壓力的厚壁筒公式[6]推導出來。

Pc=Eδ(c2-b2)(b2-a2)/2b3(c2-a2)

(2)

式中,Pc為接觸壓力,Pa;δ為徑向過盈量,mm;E為彈性模量,GPa;a為管體內徑,mm;c為接箍外徑,mm;b為螺紋嚙合處的公稱節圓半徑,mm。

從上述材料力學公式可以得出,錐管螺紋擰接時齒面接觸壓力大小,直接與徑向過盈量δ成正比,說明上扣過程中幾何約束越大.過盈量越大,齒面接觸壓力必然就大,發生粘扣的傾向性也大。油、套管螺紋參數及幾何參數的優化及控制可以減小局部過盈量過大的現象。

2.4 表面處理對螺紋抗磨損的影響

為了提高螺紋的抗粘扣性能,在內、外螺紋之間鍍一層涂層,可以有效地改善螺紋配合后的受力情況。人們普遍采用鍍銅、鍍鋅、錳鹽磷化、鋅鹽磷化等工藝,其中鍍銅的抗粘扣性能最好,缺點是工藝實施過程中廢水處理對環境有污染且成本較高。鍍鋅與鍍銅相比,投入成本較低,但抗粘扣性能比鍍銅差;磷化成本較低,錳鹽磷化的分解溫度高,達到3O0 ℃,表面硬度低,維氏硬度為9 HV,是理想的抗粘扣保護膜,而鋅鹽磷化分解溫度為250 ℃,維氏硬度為17 HV,防銹和抗粘扣能力低于錳鹽磷化。

3 試驗結論及提高抗粘扣性能的措施

3.1 試驗結論

通過以上試驗及分析結果,油套管規格和螺紋脂對螺紋粘扣的影響不大,而上扣扭矩過大、螺紋參數不合格、螺紋表面處理方式不當、加工精度差等都可能造成螺紋上扣過程中磨損程度加劇,從而引起螺紋擦傷、熔合,導致螺紋粘扣。

3.2 提高抗粘扣性能的措施

通過前述一系列的對比試驗與分析,可以從油、套管螺紋參數的優化及控制、磷化和上卸扣操作等方面采取措施來提高油、套管螺紋接頭的抗粘扣性能。建議采取以下措施來提高油、套管螺紋的抗粘能力:

1)提高螺紋錐度的加工精度以保持錐度的一致性。

2)去除起始扣毛刺、棱邊,改善起始扣錐度,起始扣的毛刺、棱邊在擰接時會帶入螺紋接觸面,從而導致粘扣。

3)保證齒形的完整性,試驗前采用三角螺紋刀片,不易裝正,切削過程中也容易松動,不容易保證齒形的完整性。通過與刀具廠家溝通,開發了一種四方刀片,2個螺釘夾緊,對保證齒形的完整性具有很好的作用。

4)采用加長加寬卡爪,可減少加工過程中接箍和管體的變形。

5)上扣扭矩對粘扣的影響很大,操作過程中,圓螺紋一般按API RP 5C1推薦的最佳扭矩上扣。但在油田現場,因各種不利因素的影響,當達到最佳扭矩時,可能會有余扣。這時,一般會加大扭矩上至平扣,從而導致過扭矩粘扣,為避免此類情況發生,優化緊密距的配合公差,采用負-負配合,可有效地減少此類粘扣。

6)螺紋參數的優化與控制對提高螺紋抗磨損能力有一定的作用;接箍磷化所用涂層的類型、附著力及厚度對提高螺紋抗磨損的能力也是不可忽視的,試驗中采用的鋅錳系和純錳系兩種不同類型的磷化液,出現了截然不同的抗粘扣效果。磷化涂層類似液態邊界潤滑膜,具有一定的潤滑作用。經過技術人員的不斷試驗證明:磷酸錳涂層的磨損抗力優于磷酸鋅涂層。但錳系磷化操作過程相對復雜,要求溫度控制嚴格(98 ℃±4 ℃),低于95 ℃磷化質量不能保證,因此,生產廠需嚴格按工藝規程操作,以進一步提高油套、管螺紋的抗粘扣能力。