兆瓦級風電機組導流罩錐形支架強度分析

文 | 楊揚,張楚翔,何海建,孟令銳,晁貫良,董姝言

在風電機組各零部件中,導流罩是保證風電機組正常工作和滿足空氣動力學性能的薄殼結構,它對風電機組的穩定性、發電效率、風能利用率以及風電機組葉片的空氣動力學性能都有著十分重要的影響。導流罩主要起保護作用而非傳遞載荷,其所受載荷主要是自重和風載等外部載荷,故為降低導流罩自身重量,同時提高其抗壓抗變形能力,通常采用新型復合材料制作。

錐形支架是導流罩與輪轂之間的連接結構,通過螺栓與彈性支撐安裝在輪轂外側,主要對導流罩起支撐作用,一般由合金鋼焊接而成。錐形支架在風輪轉動過程中不斷承受動態載荷,故其內部產生交變應力,在該應力的反復作用下,錐形支架易發生疲勞斷裂。目前對于風電機組內部結構件的強度分析,大多集中于輪轂、主機架、后機架和塔筒等部件,而對錐形支架的強度分析卻很少。在風電場實際運行中發現導流罩錐形支架在運行幾年后出現焊縫開裂現象。針對此問題,本文采用有限元分析與現場測試驗證相結合的方法,對錐形支架結構開裂原因進行分析,并對其結構進行優化設計與強度校核,以解決風電場導流罩錐形支架開裂的實際問題。

本研究首先對兆瓦級風電機組導流罩錐形支架原始結構焊縫開裂問題進行研究,分別從有限元分析和風電場應力測試兩方面對其焊縫開裂問題進行探討,確定焊縫開裂原因;然后針對原始結構強度不足問題,對錐形支架進行結構優化;最后利用有限元分析軟件ANSYS對該優化結構進行有限元建模,并基于Miner線性累積損傷理論與材料的S/N曲線,對錐形支架優化結構進行疲勞強度校核,得到錐形支架的最大疲勞損傷。

錐形支架焊縫開裂問題研究

錐形支架原始結構由加強筋板與鋼管焊接組成,如圖1所示,用于連接導流罩與輪轂。在風電機組運行時,錐形支架隨輪轂轉動過程中承受著復雜的動態載荷,筋板上部與圓管焊縫處受力較大,易發生疲勞破壞。

根據某風電場統計,在風電機組運行幾年后錐形支架出現了焊縫開裂現象。在風電機組運行過程中焊縫裂紋逐步擴展到圓管整個橫截面,最終導致圓管在筋板焊縫所在截面發生斷裂,如圖2所示。

圖1 錐形支架原始結構

圖2 導流罩錐形支架疲勞斷裂

由于GL2010規范僅要求對風電機組導流罩進行極限強度校核,對其疲勞強度未作要求,故風電機組內主要部件包括導流罩在風電機組認證階段已通過極限強度校核,所以從理論上分析推斷,該錐形支架焊縫開裂的主要原因是結構疲勞強度不足。在重力頻繁作用下,加強筋板與圓管焊接處的焊縫承受的交變應力幅過大,使得焊縫產生疲勞裂紋,該裂紋逐漸擴展,最終導致結構發生疲勞斷裂破壞。現對錐形支架原始結構進行有限元建模與疲勞強度分析,研究焊縫開裂是否由疲勞強度不足所致。

一、 錐形支架原始結構有限元分析

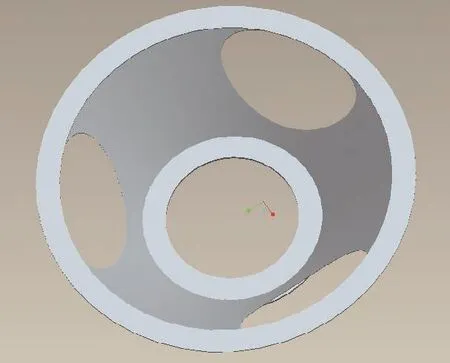

(一)有限元模型

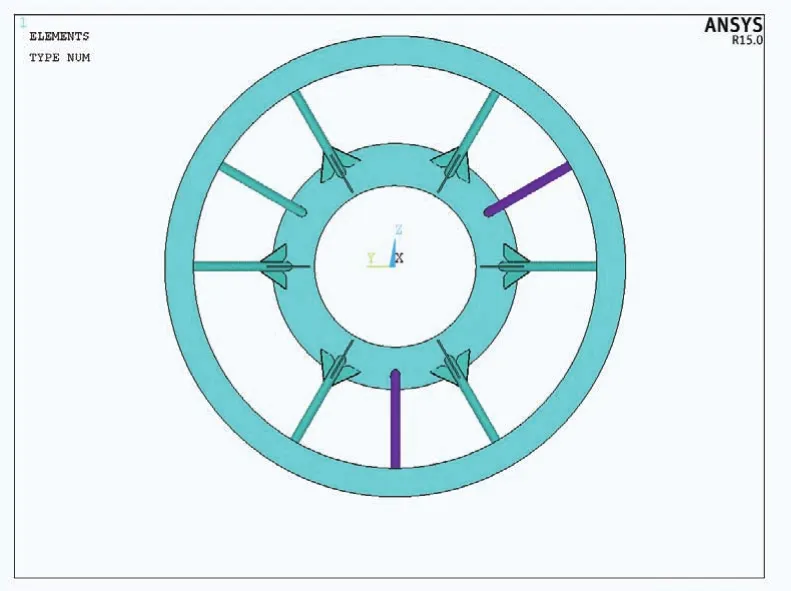

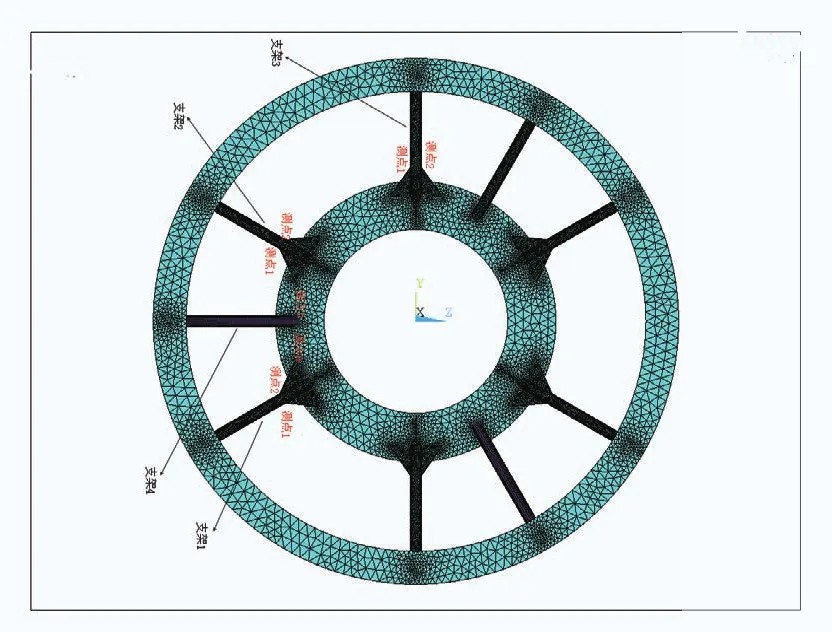

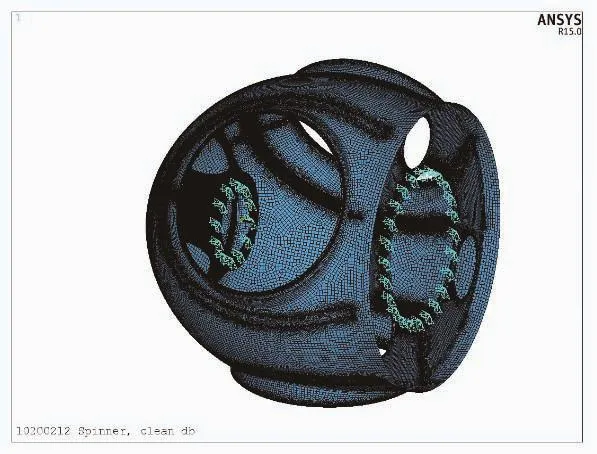

有限元分析之前需對導流罩及錐形支架原始結構幾何模型進行簡化處理,刪除模型中的小倒角、小倒圓、螺栓孔等小特征(其對網格劃分不利且對結構強度分析影響很小)。由經驗知,連接螺栓的強度足夠,在風電機組20年壽命期間不會產生疲勞破壞,故不考慮螺栓的建模。由于導流罩為殼體結構,故可采用2D殼單元shell181建模,也可以避免復雜實體建模容易出現的應力集中、網格奇異等問題;而錐形支架采用3D實體單元solid187建模,有限元模型如圖3、圖4所示,坐標系方向與GL2010規定的輪轂固定坐標系方向一致,其中X軸沿水平方向并指向下風向,Z軸豎直向上,Y軸位于水平方向并與X軸和Z軸組成右手坐標系。

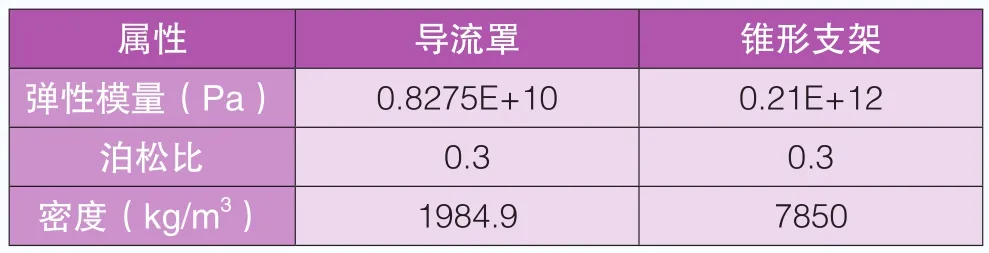

(二)材料性能與邊界條件

導流罩采用玻璃鋼增強塑性復合材料(GFRP)制作,錐形支架采用低合金結構鋼(S355NL)焊接而成,具體材料屬性如表1所示。

導流罩通常由三片殼體、前板與背板組合而成,板與板之間及板與錐形支架之間均采用螺栓連接,且在ANSYS中采用點面綁定接觸來模擬連接螺栓;而錐形支架與輪轂之間、背板與輪轂支架之間同樣采用螺栓連接,但由于輪轂未考慮建模,故約束錐形支架、背板與輪轂的接觸表面上節點的3個平動自由度與3個轉動自由度,以此來模擬連接螺栓的固定約束,如圖5所示。

(三) 疲勞強度計算與結果分析

由于風電機組正常運行時,重力載荷始終存在,隨風輪轉動時錐形支架內部產生交變應力,最終導致錐形支架產生疲勞斷裂,故基于重力載荷對錐形支架的疲勞強度進行評估。由于錐形支架屬于焊接結構,且危險位置為焊縫附近,故本文忽略錐形支架板邊的強度評估,僅考慮錐形支架危險焊縫的強度。根據IIW規范確定錐形支架焊縫疲勞等級為100,其S/N曲線數據如表2所示。由于本文所研究的兆瓦級風電機組風輪額定轉速為每分鐘14.7轉,在風電機組20年壽命期間風輪轉動次數根據疲勞設計工況進行計算,最終得到重力載荷累積循環次數N為9.88×107次。

圖3 整體有限元模型

圖4 錐形支架原始結構有限元模型

圖5 導流罩有限元模型邊界約束

表1 各部件材料屬性

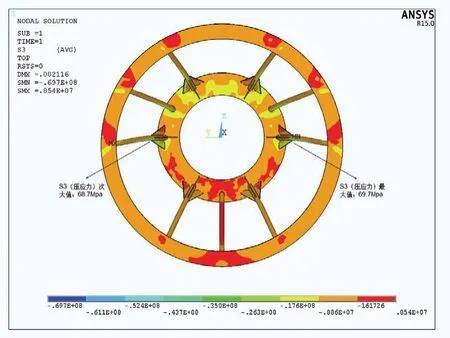

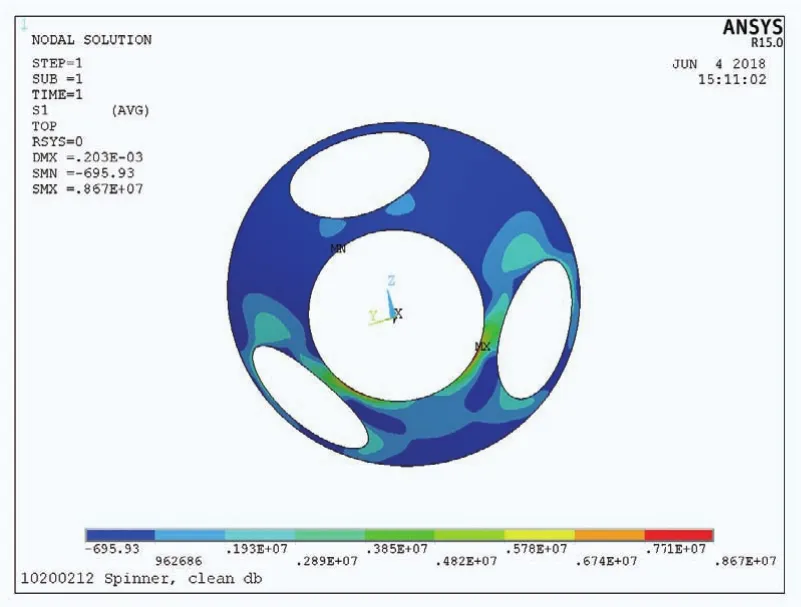

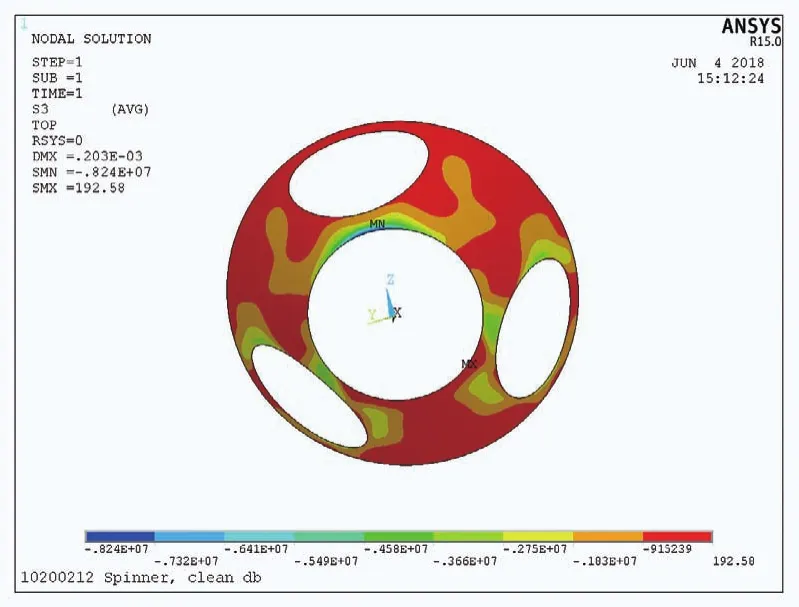

在ANSYS中對整體模型施加Z軸正方向的重力加速度,進行重力作用下的靜強度分析,得到有限元計算主應力結果如圖6、圖7所示。由于錐形支架結構對稱,故在重力影響下水平相對的兩個圓管與底部筋板的焊縫屬于危險位置,應力接近,最大壓應力分別為69.7 MPa和68.7MPa,如圖7所示。

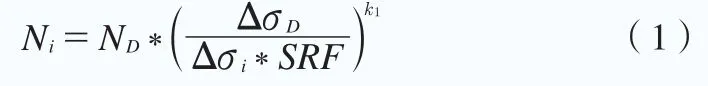

依據IIW規范,對圖7中右邊圓管與筋板焊縫熱點進行應力外推計算,得到焊縫熱點的準確應力為67.3MPa。再基于材料的S/N曲線,利用計算公式(1)得到錐形支架的載荷許用循環次數:

式中,Ni為許用循環次數;Δσi為重力作用下的應力變化范圍;SRF為疲勞安全系數,取1。

經計算得到載荷的許用循環次數為4.2×105。

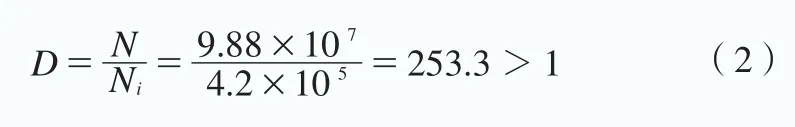

根據Miner線性累積損傷理論,錐形支架的疲勞損傷采用實際載荷累積循環次數N與許用循環次數Ni之比確定,則重力工況下疲勞損傷為:

當損傷等于1時,利用公式(1)反推得到其疲勞安全系數SRF為0.162,小于1,或根據其損傷D大于1,確定錐形支架原始結構的疲勞強度不足,從而引起了錐形支架焊縫開裂問題。

二、錐形支架應力測試驗證

為進一步驗證錐形支架在風電場運行時出現焊縫開裂問題的原因,并與有限元分析結果作對比,本文利用應力測試裝置對某風電場運行的錐形支架焊縫危險位置進行動態應力測試。由于焊縫的疲勞強度主要受到交變應力的影響,應力變化范圍越大,越容易發生疲勞破壞,且錐形支架的交變應力范圍容易測量,故在風電場通過測量焊縫危險位置的交變應力范圍來大致評估危險焊縫的疲勞強度,同時與有限元分析得到的疲勞強度計算結果進行對比驗證。

(一)錐形支架應力測試方法

為方便應力測試,根據某風電場錐形支架焊縫開裂情況,采用電阻式應變片對危險焊縫位置附近進行應變應力測試,得到測點區域的應力變化范圍,以此來評估疲勞強度。需要說明的是測試時需忽略溫度、濕度、焊縫不均勻性等不確定因素帶來的影響,并認為主應力方向垂直于焊縫,僅沿主應力方向粘貼一個應變片,通過輔助設備采集得到危險點的應變曲線。選取風電機組運行穩定后得到的應變曲線測量其應變變化范圍,通過應力應變公式換算出主應力變化范圍,并與有限元計算結果進行對比。

圖6 錐形支架有限元計算結果(S1)

圖7 錐形支架有限元計算結果(S3)

表2 錐形支架疲勞強度評估所用S/N曲線

風電場測試時把電阻應變片貼在錐形支架采樣點表面,通過導線連接到無線應變節點的通道上,無線應變節點固定在輪轂內,把應變片的電阻變化轉換為電信號并通過無線發送數據,測試人員在機艙內通過無線網關接收測試數據,并通過電腦軟件處理數據得到采樣點的實時應變曲線。

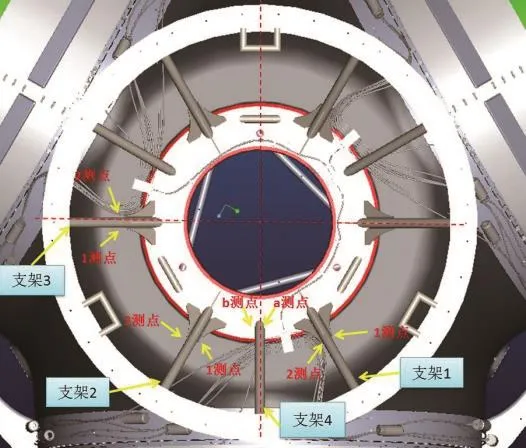

(二)錐形支架測試采樣點選取

參考上文有限元分析結果,選取有限元分析的危險點附近便于測量的點為采樣點,采樣點具體分布如圖8所示,風電場測試時實際的采樣點應變貼片如圖9所示,對應計算模型中的采樣點具體分布如圖10所示。

(三)錐形支架應力測試結果分析

通過在風電場測量錐形支架測試采樣點的應變變化,得到采樣點的應變變化范圍,經過應力應變轉變公式(3)計算后,得到采樣點的應力變化范圍。

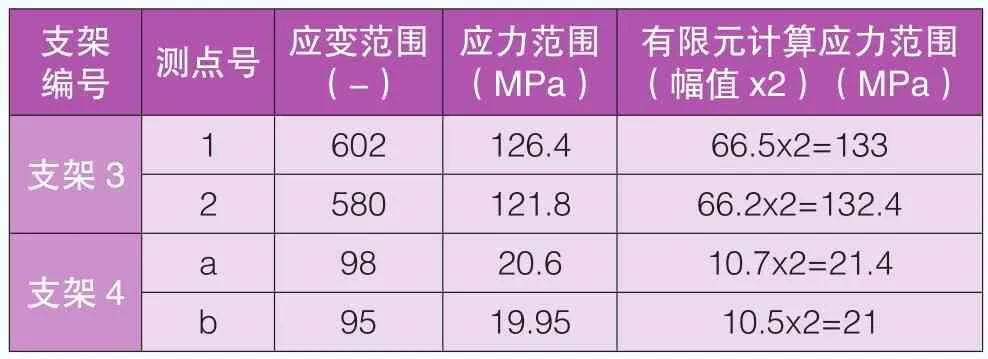

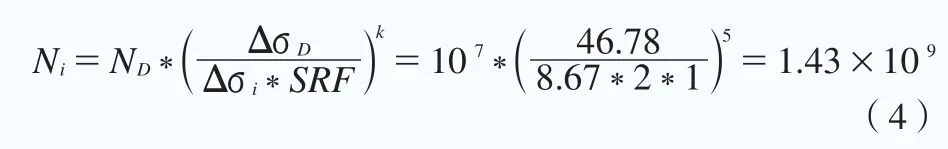

式中,σ為應力;ε為應變;E為材料的彈性模量,取210MPa。

由于錐形支架結構關于其中心軸對稱,故1、2、3號支架上采樣點隨輪轂轉動過程中應變變化范圍一樣,只是應變曲線的波峰與波谷出現的時間與順序有先后。由于本文所研究的錐形支架是固定在某一個位置進行強度計算的,且在此位置時有限元計算的危險位置位于支架3上,故此處為與有限元計算結果對比,列出了風電場測試中支架3和支架4上采樣點的應變范圍曲線,如圖11所示。由于有限元計算得到的是應力幅值,需乘以2得到其應力范圍,再與風電場測量的支架3采樣點1/2與支架4采樣點a/b應力范圍進行對比,結果如表3所示。

由圖11和表3知,風電場采樣點的實際測試結果與有限元分析結果誤差最大為10%左右,由于應變片無法精確貼在焊縫熱點處,導致實際測試點距離焊縫一定位置,且由于焊縫熱點附近的應力梯度較大,實際測試點僅能反映應變片測試區域主應力方向的平均應力,同時加上貼片誤差、人為誤差等因素,理論分析不會與實際結果完全一致,但兩者數值接近,可以從一定程度上證明用于錐形支架強度校核的有限元分析方法的準確性與可靠性。

測試結果也表明,錐形支架易開裂位置的交變應力變化幅度最大可達63.2MPa,已經遠遠超過焊縫S/N曲線中拐點處的應力范圍,即錐形支架的疲勞強度不滿足設計要求,無法滿足風電機組20年的設計壽命要求。最終通過有限元分析與風電場應力測試兩種方法,確定了錐形支架原始結構焊縫開裂問題確實是由結構疲勞強度不足引起。

圖8 應力測試采樣點分布

圖9 風電場錐形支架測試采樣點應變貼片示意

圖10 實際采樣點在錐形支架有限元模型中的對應位置

表3 焊縫熱點應力范圍對比結果

錐形支架結構優化

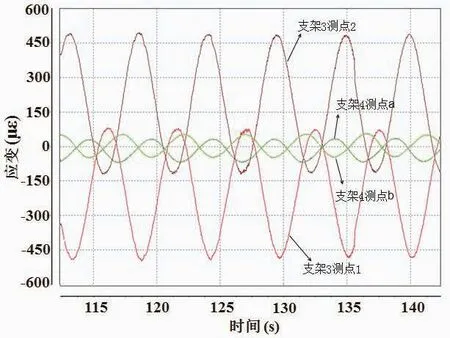

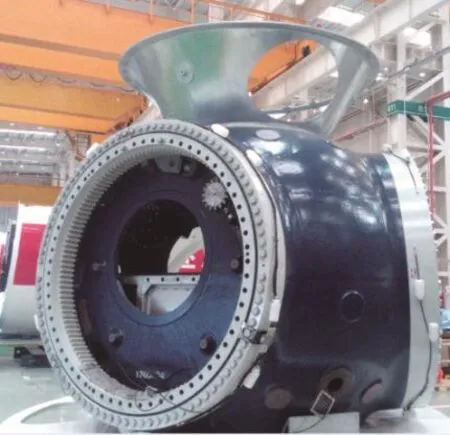

通過對風電場現有錐形支架焊縫開裂問題分析知,錐形支架原始結構強度不足導致了焊縫開裂。為解決原始結構強度不足問題,對錐形支架進行了結構優化設計,優化后的導流罩裝配體幾何模型與錐形支架模型如圖12、圖13所示,其中導流罩最大厚度為11mm,錐形支架最大厚度為20mm。

錐形支架優化結構強度校核

對錐形支架優化結構進行疲勞強度評估,校核該優化結構的強度是否滿足GL規范設計要求,以期徹底解決風電場錐形支架焊縫開裂問題。

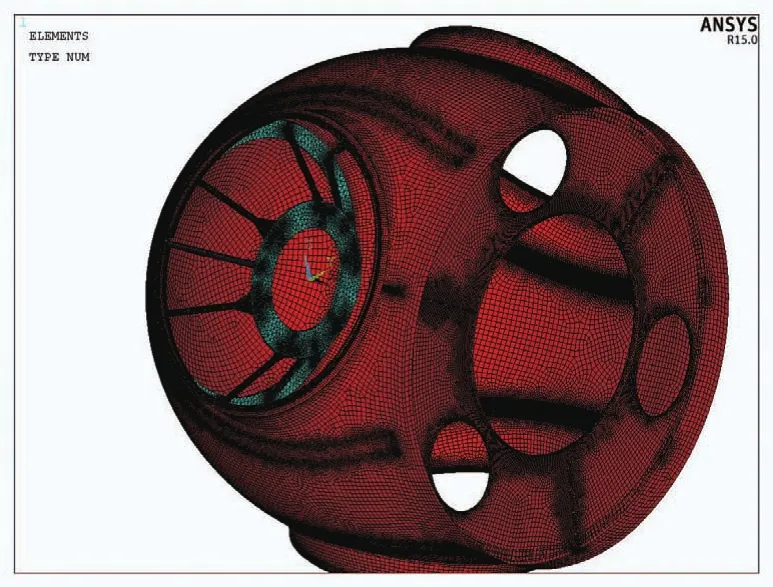

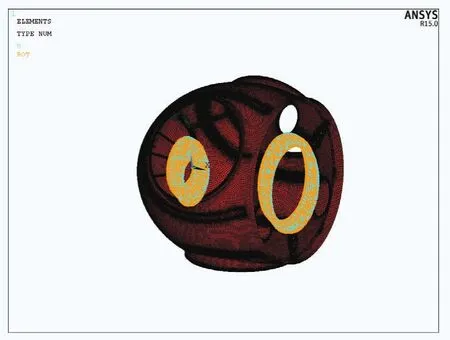

一、 錐形支架優化結構有限元模型

簡化導流罩裝配體幾何模型,在ANSYS中采用殼單元shell181對導流罩與錐形支架進行有限元建模,約束方法與上文所用方法相同,結構優化后的有限元模型與邊界約束如圖14、圖15所示。

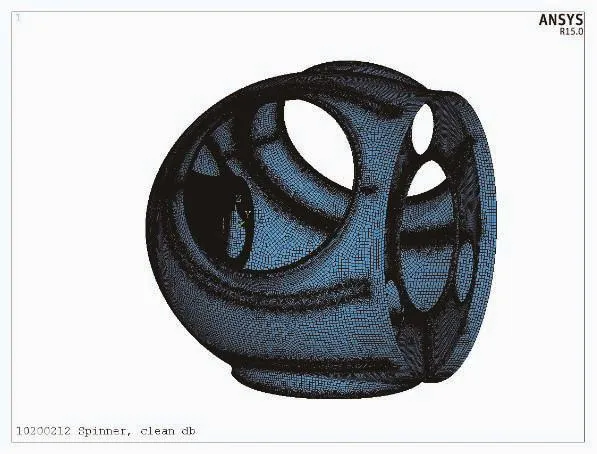

二、疲勞強度計算與結果分析

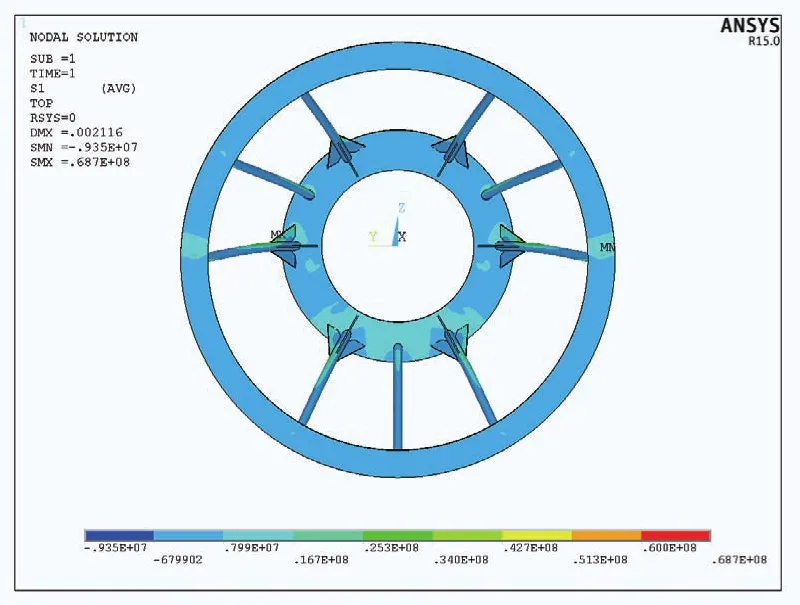

對錐形支架的疲勞強度評估是基于重力載荷進行的。故在ANSYS中對整體有限元模型施加Z向重力加速度,進行重力工況下的靜強度分析,得到的有限元計算結果分別如圖16、圖17所示。

由圖16、圖17知,焊縫熱點的最大主應力為8.67MPa。根據IIW規范,由于焊縫應力奇異導致焊縫處應力不準確,需采用熱點應力法對焊縫應力進行外推計算得到其準確應力。由于從有限元分析結果直接提取得到的應力遠小于焊縫S/N曲線拐點處應力范圍的一半,且有限元計算結果應力提取值大于熱點應力法外推得到的焊縫應力,故可采用有限元結果應力提取值簡要評估錐形支架焊縫的疲勞強度,同時使得強度評估結果偏保守。根據材料的S/N曲線,利用公式(1)計算得到載荷許用循環次數:

則重力工況下錐形支架優化結構的疲勞損傷為0.069(<1)。

圖11 測試采樣點應變曲線

圖12 導流罩裝配體幾何模型

圖13 錐形支架優化模型

圖14 導流罩與錐形支架有限元模型

圖15 有限元模型邊界約束示意

圖16 錐形支架第一主應力(S1)

圖17 錐形支架第三主應力(S3)

圖18 用于實際生產的錐形支架優化結構

當損傷等于1時,利用公式(4)反推得到其疲勞安全系數SRF為1.71,大于1,或根據損傷D小于1可知,錐形支架優化結構的疲勞強度滿足設計要求,在風電機組20年壽命期間錐形支架不會發生疲勞斷裂破壞。故可將該優化結構應用于風電場導流罩錐形支架的設計與運用,如圖18所示,可有效解決錐形支架焊縫開裂問題。

根據風電場反饋結果顯示,該錐形支架優化結構在風電場風電機組運行數年后未出現焊縫開裂問題,能夠保證風電機組安全穩定運行。

結論

本研究首先針對風電場現有導流罩錐形支架的原始結構進行了焊縫開裂問題研究,一方面采用有限元分析軟件ANSYS對原始結構進行有限元建模與強度評估,另一方面通過對某風電場錐形支架貼應變片進行應力測試,研究結果表明風電場錐形支架焊縫開裂是由疲勞強度不足引起;然后為提高錐形支架的強度性能,對其進行了結構優化設計;最后對優化結構進行疲勞強度校核,分析結果表明導流罩錐形支架優化結構的疲勞損傷小于1,強度滿足GL2010規范設計要求,即在風電機組壽命期間錐形支架不會產生疲勞斷裂破壞,從而可將此優化結構用于風電機組錐形支架的結構設計與生產中。該分析方法有效解決了原有錐形支架焊縫疲勞開裂問題,并為錐形支架的結構設計和優化提供了一種參考依據。