全自動定量帶式裝載系統的設計研究

楊 波

(霍州煤電集團 金能煤業有限公司,山西 忻州 035100)

目前國內外礦井箕斗定重裝置主要是液壓稱重頭定重裝載和懸掛料斗式定重裝載,兩種方式在長期應用中暴露出不少問題和不足。在提運矸石時,矸石硬度大,對定量斗的磨損破壞十分嚴重,定量斗的使用壽命將會遠遠低于設計壽命,更換成本較大且會耽誤正常的提升作業。在提運原煤時,傳統的裝載系統存在裝卸載時間長、折角處易滯煤的問題,特別是原煤含水量較高時,極容易粘在定量斗的四壁上,并且很難清理[1]。同時,傳統的裝載系統還存在提升循環時間長、效率低、主井箕斗定位可靠性差、主井箕斗實際裝載量誤差較大、自動化程度低等諸多缺點。

為了保證實際裝載量的穩定可靠,同時為了避免二次裝載,避免人為原因導致裝載誤差甚至裝載事故,確保箕斗的安全提升,設計了一套全自動定量帶式裝載系統,實現裝載自動化和精確定重裝載。高效可靠的定重裝載系統可以滿足生產需要,打破煤炭產量提升瓶頸,切實提高礦企的經濟效益。

1 結構設計

全自動定量帶式裝載系統主要由以下幾大部分組成:

1)定量帶式輸送機部分。定量帶式輸送機主要由驅動電機、減速機、傳動滾筒、改向滾筒、機架、輸送皮帶等部件組成,是整個系統中物料的承載、稱重和輸送轉載載體[2]。

2)液壓稱重部分。液壓稱重主要由對稱均勻布置在帶式輸送機下方的多組稱重傳感器實現,采用自動剔除無效數據的策略,任一傳感器的故障對最終稱重結果的影響都是有限的,對稱重精度的干擾較小。

3)裝載分配部分。定量帶式輸送機機頭設計了一套裝載分煤溜槽,用于“一對二”的裝載布置,即一臺定量帶式輸送機通過分煤溜槽對兩臺箕斗分別裝載,由油缸推動翻板實現工作口的切換。

4)變頻調速部分。全自動定量帶式裝載系統中帶式輸送機的速度控制主要依靠意科變頻器的SINUS PENTA 0259 6T XA2K0變頻控制器來調節,根據設計要求實現慢速裝載、快速卸載。

5)監測與控制部分。系統配套的監控部分主要由西門子PLC、工控機、各類傳感器等硬件及相應的軟件設計組成,主要功能是對各主要部件的控制及工作狀態的實時監測,實現對系統的遠程集中控制,實現稱重、裝載、閉鎖控制全自動化[3]。

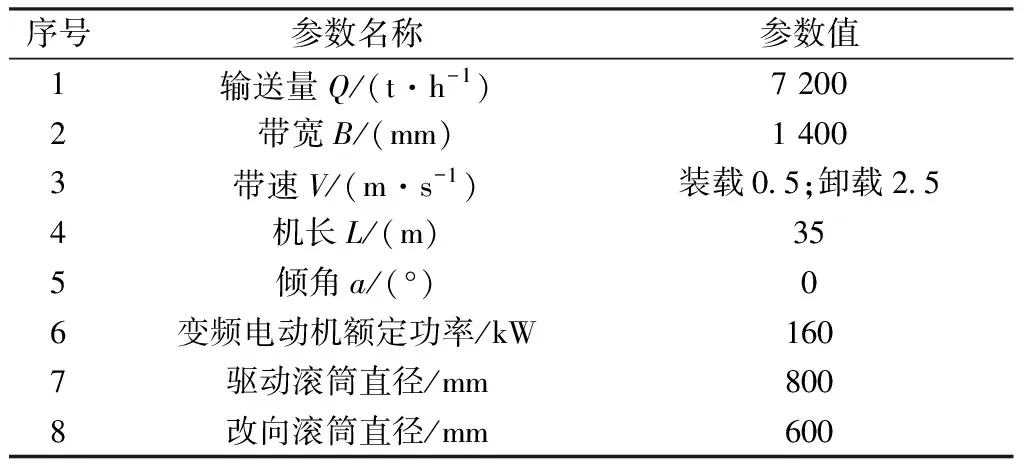

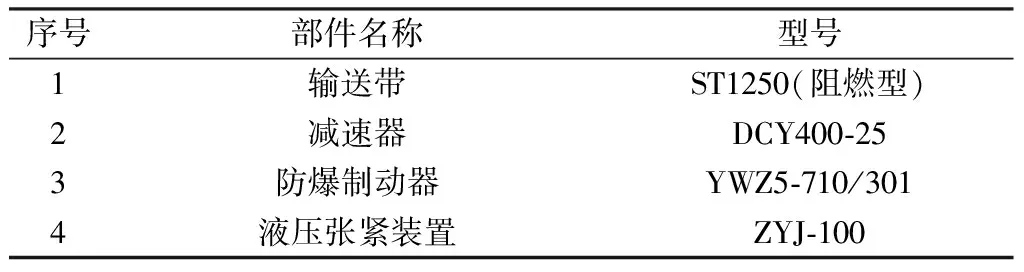

全自動定量帶式輸送機裝載系統主要性能參數和部件選型如表1和表2所示:

表1 裝載系統主要性能參數Table 1 Parameters of the loading system

表2 裝載系統主要部件選型Table 2 Part models of the loading system

2 工作原理

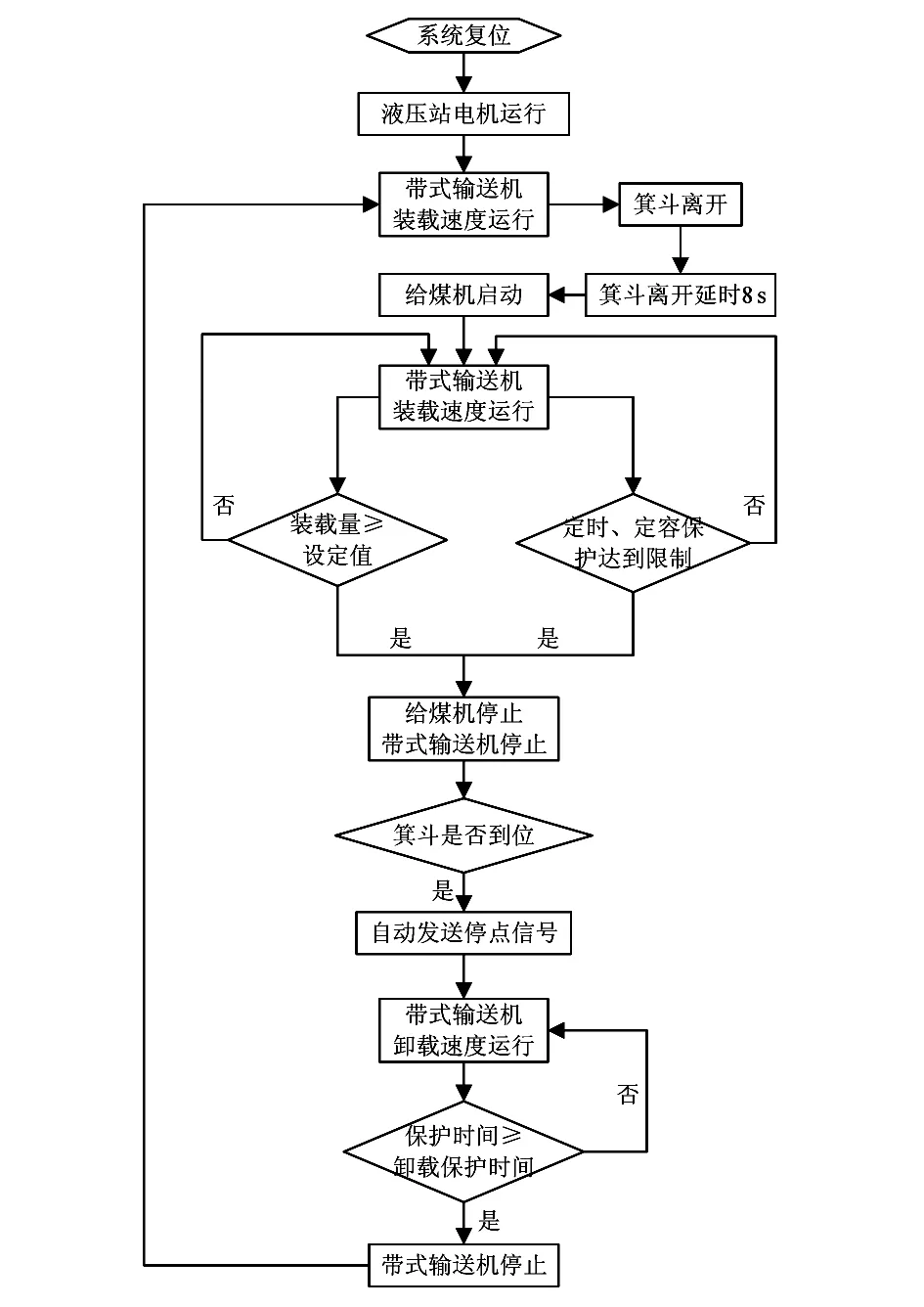

全自動定量帶式裝載系統取代了傳統的液壓稱重頭定重裝載和懸掛料斗式定重裝載方式,設計定量帶式輸送機作為物料稱重和裝載轉運的載體,定量帶式輸送機具有變頻調速功能,通過稱重傳感器和裝載控制系統實現精確稱重和自動裝載。全自動定量帶式裝載系統的工作流程如圖1所示,其工作原理如下:系統進入自動狀態后,有一臺液壓電機會自動運行,先將分料溜槽位置調整到將要到來的箕斗位置,帶式輸送機以0.5 m/s的裝載速度慢速運轉,箕斗離開后延時8 s,給煤機啟動向帶式輸送機輸送原煤,當稱重傳感器測得帶式輸送機上的原煤總重量達到設定值或者時間達到設定值時,PLC控制系統停止給煤機,同時帶式輸送機加速運行至皮帶卸載位置;當箕斗到位后,帶式輸送機以2.5 m/s卸載速度向箕斗內快速裝煤,當裝煤時間到或稱重傳感器測得帶式輸送機空載后,帶式輸送機由2.5 m/s的卸載速度減速至0.5 m/s的裝載速度運轉,同時發出允許提升信號,完成一個裝卸載循環;箕斗離開后,啟動給煤機向帶式輸送機內裝煤,將分料溜槽轉到另一位置,下一個循環開始。系統將自動重復上述裝卸載循環,實現原煤的自動、精確、定重裝載與卸載工作。

圖1 全自動定量帶式裝載系統工作流程圖Fig.1 Flowchart of the loading system in automatic quantitative belt conveyors

3 控制系統設計

全自動定量帶式裝載系統配套的監控子系統主要由標準工業控制柜、主井定重裝載控制模擬盤、主井定重裝載控制電路板、專用電源及RS-485通訊模塊五部分構成,以總線的方式實現自動裝載控制部分、自動稱重計量裝置和自動卸載控制臺的數據交換,實現監測整個系統的設備運行、狀態信號、裝載重量及提升鉤數、提升信號傳輸,并且能夠實現這些數據遠程傳輸的計算機通訊網,監測整個系統的閉鎖運行或手動運行,具有自動診斷故障、顯示信息、存儲數據的功能[4]。控制系統采用LED界面顯示和PC工控機有機融合的人機友好界面,通過該控制界面,一方面實現了該套系統的集中自動化控制,優化了設備的操控性;另一方面,通過實時動態監測和顯示各設備的運行情況,可以隨時了解設備的工作狀態,提升設備的可靠性,防止發生誤操作。

根據現場實際應用要求和功能要求,全自動定量帶式裝載系統的控制功能設計如下:

1)主井定重裝載、卸載控制系統有點動控制、手動控制與自動閉鎖控制三種工作方式。

2)主井裝載實現定重、定容、定時保護及其顯示。

3)主井定重裝載、卸載控制臺采用LED界面顯示,車房采用工業控制計算機界面顯示,三地同步顯示設備運行狀況,均能監視到整個系統的運行狀態。

4)主井定重裝載控制系統具有自診斷功能及故障自動報警及故障代號顯示功能。

5)主井定重裝載控制系統具有提升次數記憶功能及左右鉤提升重量及累計重量顯示。

6)主井定重裝載控制系統具有防止二次裝載保護功能。

7)具有上、下井口信號間的閉鎖功能,有與絞車控制回路的閉鎖功能。

4 結束語

該套全自動定量帶式裝載系統克服了傳統的液壓稱重頭定重裝載和懸掛料斗式定重裝載方式中稱重精度不高、操控維護復雜、性能不穩定、稱重及裝卸載周期長效率低、自動化水平低等諸多缺點。該系統采用分體式布局,對稱均勻布置多組稱重傳感器,稱重部分和給料部分采用柔性連接,不約束上下方向的自由度,避開了倉壓對稱重結果的影響,使稱重結果更準確,性能更為穩定可靠。系統除了具有定重功能外,還具備輔助的定容和定時功能,配套的給煤機也具備定量功能,多重保護可以完全避免超載和二次裝載情況的發生,安全性大大提高。該套系統操控性良好,具有點動控制、手動控制與自動閉鎖控制三種工作方式,滿足不同工況的現場要求。定重裝載、卸載控制臺采用LED界面顯示,車房采用工業控制計算機界面顯示,三地同步顯示設備運行狀況,均能監視到整個系統的運行狀態,可實時顯示設備運行狀態、故障診斷、運行設備的故障點,系統控制的自動化、智能化水平有很大的提高。鑒于全自動定量帶式裝載系統精度高、可靠性高、易操控、易維護、成本低、壽命長的諸多優點,該套系統必然能夠得到廣泛的推廣與普及。