催化煙氣脫硝余熱鍋爐進出口壓差控制方法的探討

汪 洋,欒 睿

(中國石油慶陽石化公司,甘肅慶陽 745000)

隨著近些年國家對石油石化行業安全環保的嚴格要求,煙氣脫硝技術已應用在大多數石化企業。慶陽石化催化裂化煙氣SCR脫硝裝置成功長周期運行,標志著中國石油擁有了具有自主知識產權的成套催化煙氣脫硝技術。但在實際生產實踐中發現該煙氣脫硝裝置的核心設備脫硝余熱鍋爐的壓差時有升高,基于這一原因,本文以工程實踐為基礎并通過CFX模擬出脫硝余熱鍋爐入口煙道以及煙氣蝶閥處流場,總結分析出控制脫硝余熱鍋爐壓差升高的幾種方法,為指導裝置長周期平穩運行提供了科學參考[1-4]。

1 脫硝余熱鍋爐壓差分析

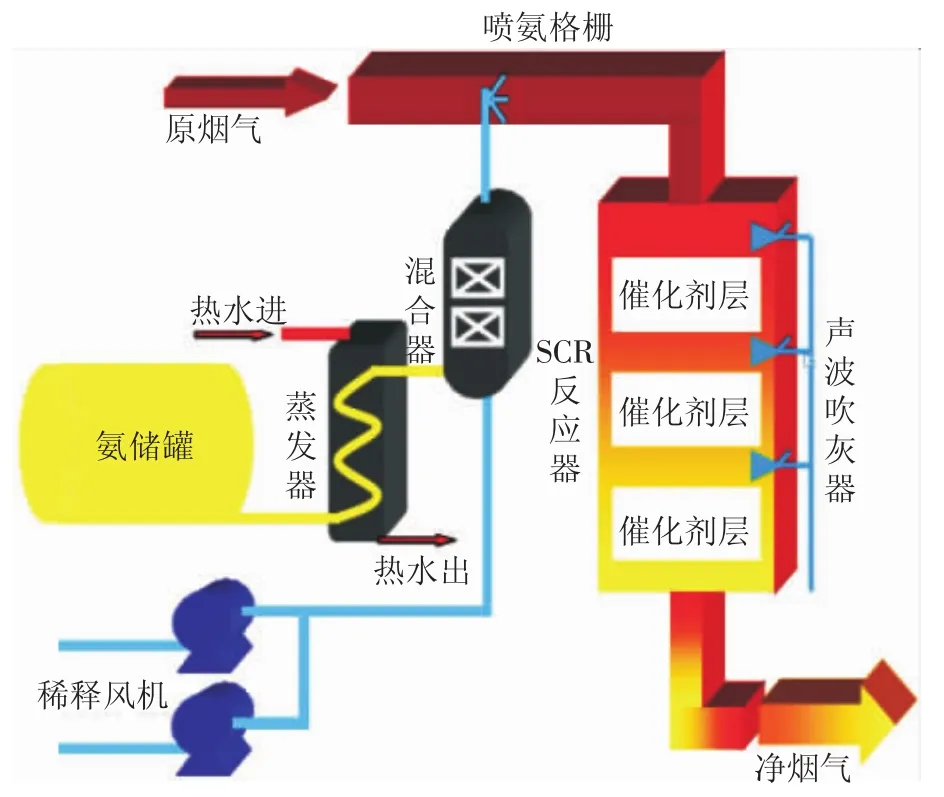

SCR脫硝裝置主要由氨的儲存系統、氨和空氣的混合系統、氨噴入系統、反應器系統及監測控制系統等組成。其中SCR脫硝反應系統包括噴氨格柵、吹灰器、反應器均位于余熱鍋爐中部,溫度區間為320℃~400 ℃(見圖1)。

圖1 SCR脫硝裝置

SCR噴氨最低連續運行溫度通常為300℃,受鍋爐煙氣SO3含量及SCR入口NOx濃度影響而變化。在最低設計運行煙氣溫度下,噴入煙道內的NH3易與SO3反應生成硫酸銨鹽,氨鹽沉積在催化劑中會引起催化劑失活,且大量沒反應的氨氣會造成低溫段嚴重積灰堵塞。

隨著脫硝裝置長周期運行,沉積結鹽的程度逐漸加深,脫硝余熱鍋爐內的壓差即逐漸升高,嚴重時或引起催化裝置的非計劃停車。

2 壓差升高控制方法

經過一段時間的工程實踐,探索出以下幾種控制脫硝余熱鍋爐壓差升高的方法。

2.1 控制噴氨量

減少噴氨量即可減少氨逃逸量的程度,從而減輕脫硝余熱鍋爐低溫段的結鹽情況,進一步控制脫硝余熱鍋爐內壓差升高的問題。但是為了達到環保減排的目的,噴氨量的多少往往取決于催化煙氣中氮氧化物的含量,并不可一味減少噴氨量。噴氨量的計算公式如式(1)所示:

式中:Q氨氣-氨氣流量,m3/h;K-設置的調控參數,由操作人員給出,范圍0.60~1.20,小數點保留兩位;C-氮氧化物(NOx)濃度,mg/m3;Q煙氣-煙氣流量,m3/h。

調整K值目標:出口NOx小于等于100 mg/m3;氨逃逸小于等于2.5 mg/m3。

2.2 加強脫硝余熱鍋爐吹灰

SCR脫硝余熱鍋爐內吹灰有三種形式:激波吹灰、蒸汽吹灰、聲波吹灰。

在SCR注氨投運后,要注意監視反應器進出口壓損的變化。若反應器的壓損增加較快,與注氨前比較增加較多,此時要加強催化劑的吹灰。為了大幅度改善SCR系統阻力,需要檢查蒸汽吹灰器耙的前進位移是否能夠到達指定位置,同時蒸汽吹灰不可頻繁使用,否則吹灰器上的跑車齒輪疲勞磨損,導致蒸汽吹灰器失效。

加強吹灰可以減少SCR反應器、省煤器積灰,增加熱量回收效率,同時對低溫段結鹽進行吹掃,是控制余熱鍋爐壓差升高的有效手段。

2.3 控制進口煙氣蝶閥開度

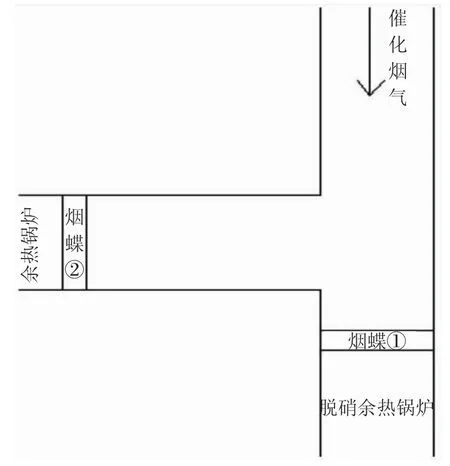

因時代的局限性,在很長一段時間內,利用催化煙氣的余熱鍋爐并不具備脫硝功能,現有大部分脫硝余熱鍋爐均為新建裝置,因此,國內煉油廠往往有兩臺余熱鍋爐(見圖2),其中脫硝余熱鍋爐的進口煙氣蝶閥為1號DN3000蝶閥,余熱鍋爐的進口煙氣蝶閥為2號DN3000蝶閥。

圖2 煙道及余熱鍋爐示意圖

以慶陽石化為例,通過關小一側余熱鍋爐進口煙氣蝶閥開度的方式來減小脫硝余熱鍋爐內壓差,用CFX 軟件模擬三種情況:(1)1號蝶閥開度 100°,2號蝶閥開度 72°;(2)1 號蝶閥開度 100°,2 號蝶閥開度70°;(3)1 號蝶閥開度 100°,2 號蝶閥開度 68°。對比不同開度下1號蝶閥出口處即脫硝余熱鍋爐進口處煙氣流場的變化情況。

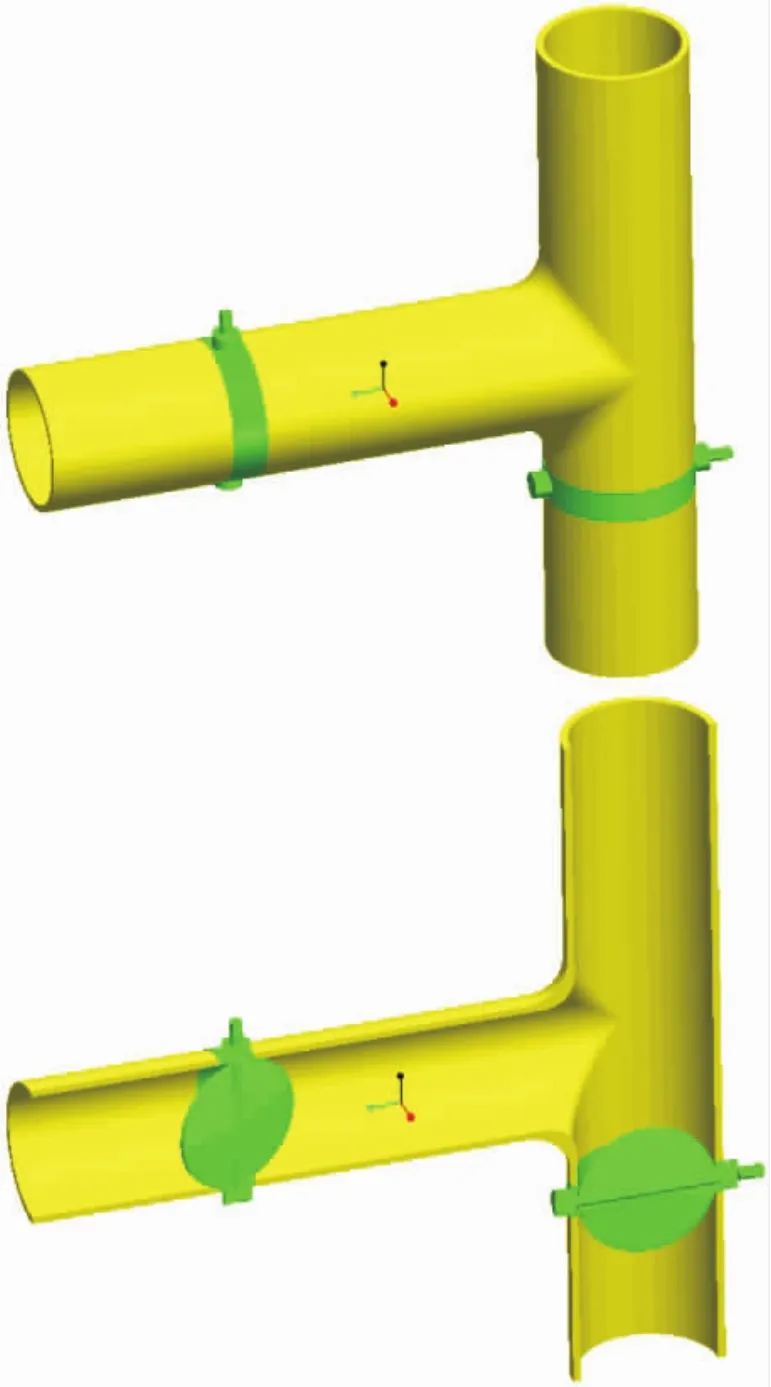

2.3.1 建模及相關設置 使用Proe軟件進行三維建模(見圖3),圖中左側管道為通道2、左側蝶閥為2號蝶閥,右側管道為通道1、右側蝶閥為1號蝶閥,蝶閥的通徑為DN3000。

圖3 煙道及蝶閥三維模型

流道模型(見圖4),網格劃分情況(見圖5),其中對蝶閥處以及管道拐角處網格進行加密。

圖4 流道模型

邊界條件加載:流場分析采用CFX軟件,首先堵住管道出口2,計算1通道的流阻系數;再堵上管道出口1,計算2通道的流阻系數。流阻系數與流量成正比,計算兩個通道各自流量。設置入口壓力參數7 kPa,兩側出口都給出流量參數,得到中性面的壓力、流速等云圖,改變模型開度后,重復上述步驟。

圖5 網格劃分

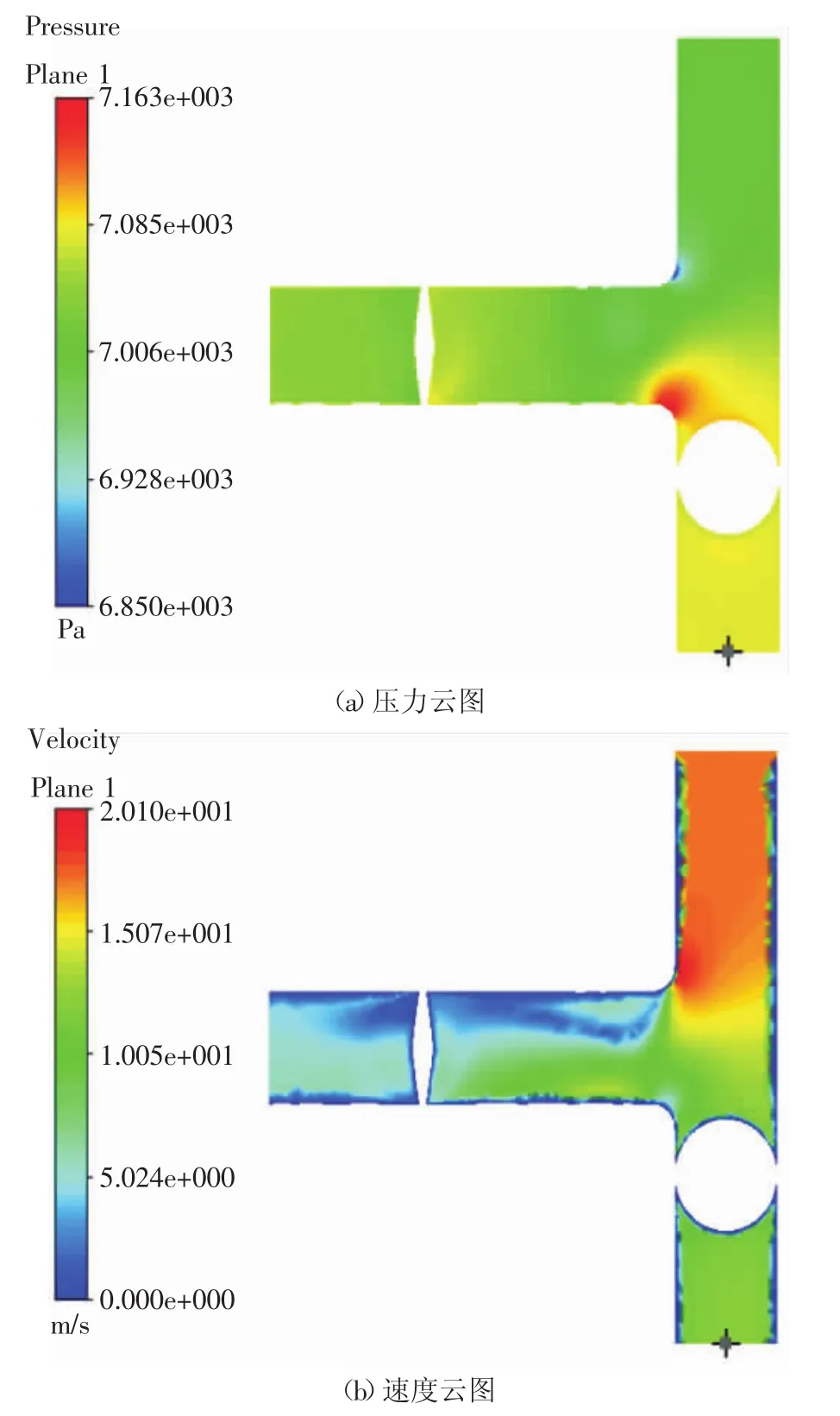

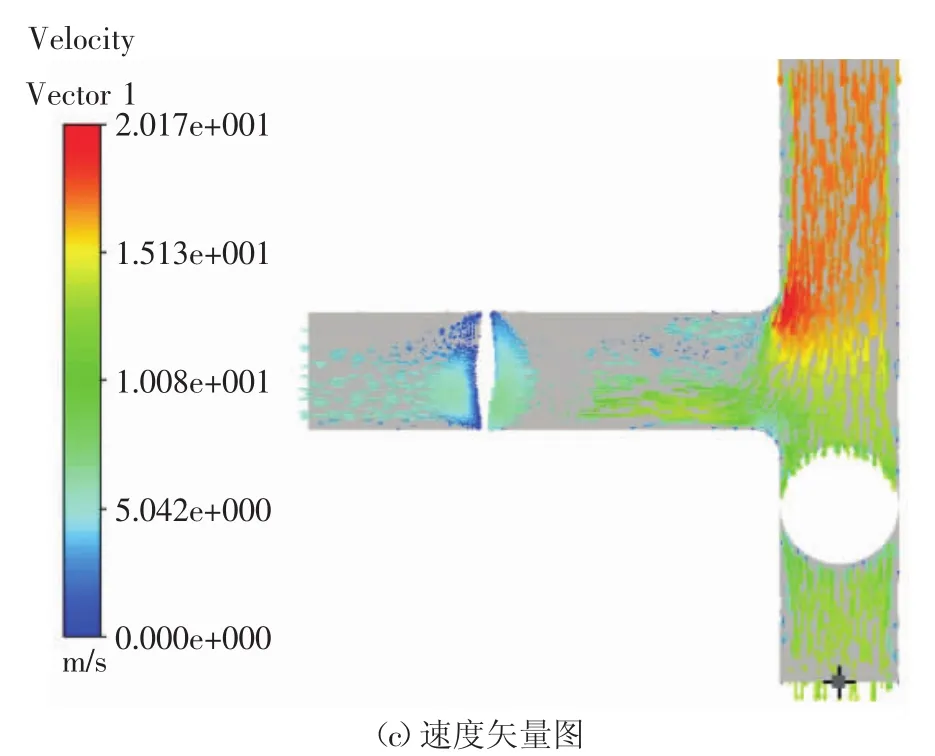

2.3.2 模擬結果分析 1號蝶閥開度100°,2號蝶閥開度72°時,流道內壓力、速度、速度矢量云圖(見圖6)。

圖6 2號蝶閥開度72°

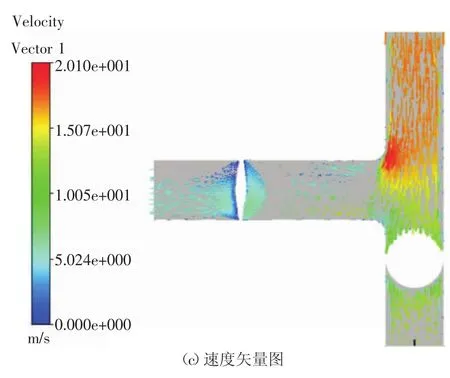

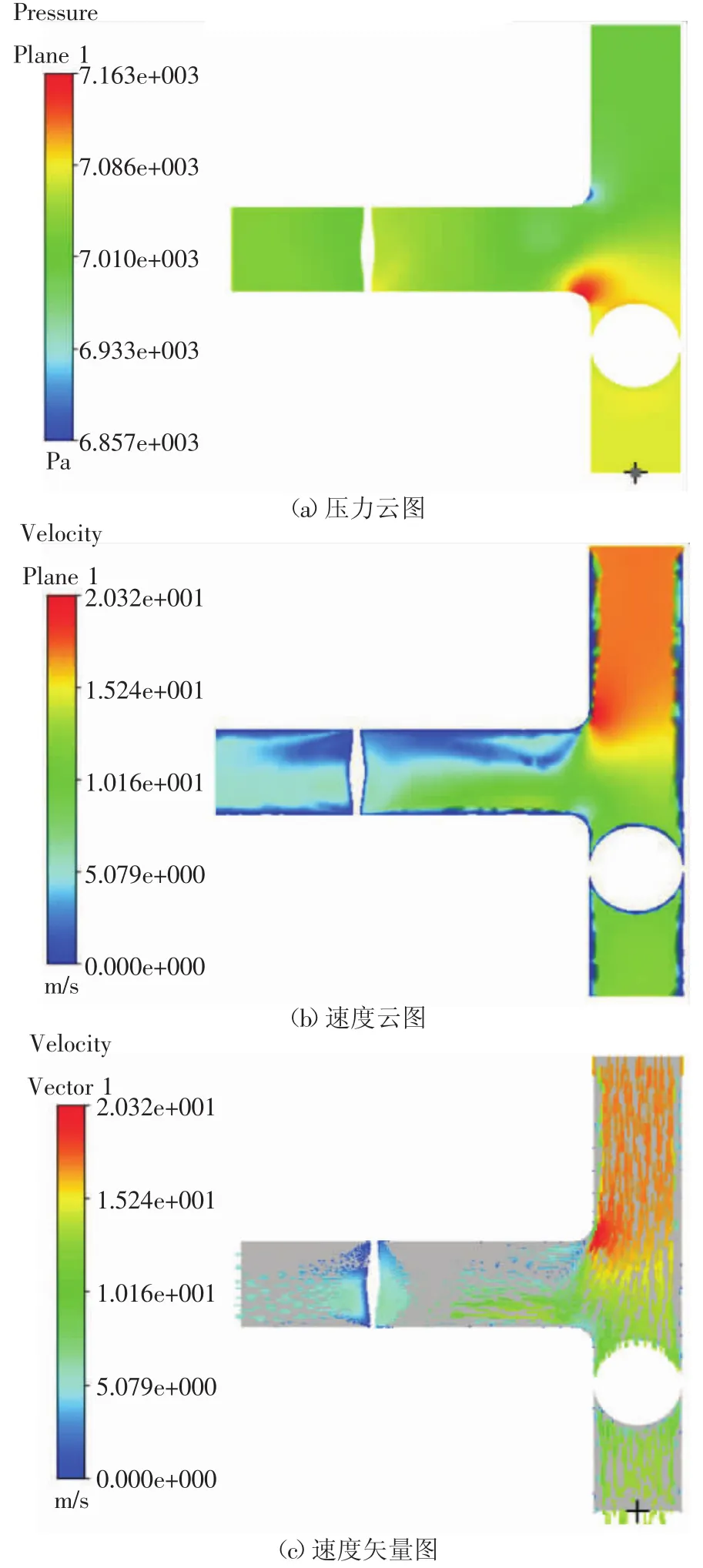

1號蝶閥開度100°,2號蝶閥開度70°時,流道內壓力、速度、速度矢量云圖(見圖7)。

圖7 2號蝶閥開度70°

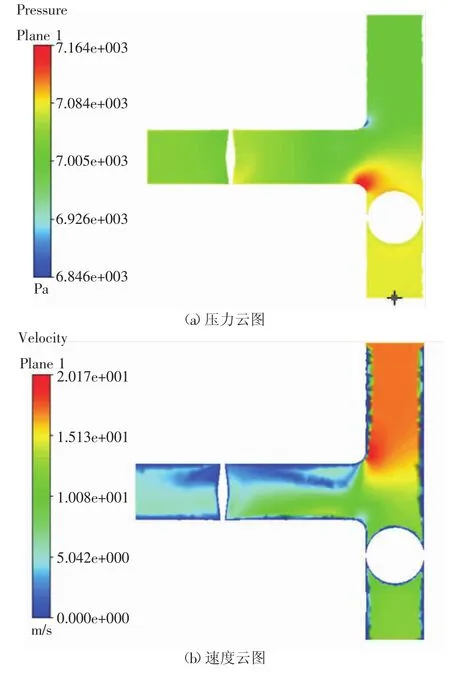

1號蝶閥開度100°,2號蝶閥開度68°時,流道內壓力、速度、速度矢量云圖(見圖8)。

圖7 2號蝶閥開度70°

圖8 2號蝶閥開度68°

從圖6中可以看出當2號開度設置為72°時,1號蝶閥流量為150 433.54 m3/h,1號蝶閥流量出口原點處壓力為7 074.63 Pa,出口原點處速度12.069 2 m/s。從圖7中可以看出當2號蝶閥開度設置為70°時,1號蝶閥流量為153 658.48 m3/h,1號蝶閥出口原點壓力為7 074.43 Pa,出口原點處速度12.084 8 m/s。從圖8中可以看出當2號蝶閥開度設置為68°時,1號蝶閥流量155 883.42 m3/h,1號蝶閥出口原點處壓力為7 074.22 Pa,出口原點處速度為12.112 4 m/s。通過對比分析發現關閉若干個閥位后蝶閥出口處壓力變化較小,但煙氣流量與速度都明顯增加,對脫硝余熱鍋爐進行沖刷。同時速度矢量線在管道入口處都是平行的,表示管道入口處流動都比較穩定。當流體進入拐角處時,流速都會明顯增高,直接沖擊管道,進入蝶閥處后流體的流動再次趨于平穩。管道內的流動方向均未發生變化,所以關閉閥位并不會影響煙氣的流動方向,不會形成局部回流現象。控制進口煙氣蝶閥開度將是一種行之有效的減小脫硝余熱鍋爐內壓差的方法,通過關閉一側蝶閥閥位將增大脫硝余熱鍋爐入口處的煙氣流量、流速,此種方法相當于自上而下的對脫硝余熱鍋爐進行了吹灰。

3 結論

(1)控制脫硝余熱鍋爐內的壓差升高的方法有:控制噴氨量、加強脫硝余熱鍋爐吹灰、控制進口煙氣蝶閥開度。

(2)實踐與分析說明調整煙氣蝶閥開度能有效的控制脫硝余熱鍋爐進出口壓差。且調整進口煙氣蝶閥開度時并不會影響煙氣的流動方向,不會形成局部回流現象。