基于全局敏感性分析和PE-HMGE的軸承潤滑特性優化*

李林潔,韋靜思,何志良,陳 宇,占文鋒

(廣州汽車集團有限公司汽車工程研究院,廣州 511434)

前言

摩擦損失是發動機能量損耗的主要原因之一,降低發動機摩擦損失對汽車節能減排具有重要意義。其中,軸承摩擦副是發動機的重要組成部分,其潤滑性能的好壞直接影響發動機的性能及使用壽命。近年來,采用彈性流體動力學(elasto-hydrodynamic,EHD)對軸承潤滑特性進行分析的方法逐漸代替了傳統經典流體動力潤滑方法,成為主流。申立中等[1]對柴油機連桿大頭軸承進行EHD模擬計算,重點研究了軸承相對平均間隙、曲柄銷油孔直徑和軸瓦寬度對大頭軸承潤滑特性的影響。

隨著油耗和排放法規的日益嚴格,對于軸承的要求不能僅局限于其承載和潤滑能力滿足需求,而是在上述前提下,盡可能降低摩擦功耗和消耗的機油量,以提高發動機有效功率,改善燃油經濟性。這需要對軸承進行以多目標優化為基礎的分析與設計。文獻中也有這方面相應的研究成果,張俊紅等[2]采用極差分析的方法確定了影響最小油膜厚度、最大油膜壓力和摩擦損失功率因素的主次關系,利用BP神經網絡理論建立了主軸承潤滑特性模型,并對影響潤滑特性的主要參數進行了優化。

由于EHD采用有限元法求解軸頸、軸瓦和軸承壁的彈性變形,用有限差分法求解雷諾方程,整個過程涉及有限單元網格與有限差分網格之間的相互映射,因此計算成本過高,很難滿足優化設計的計算要求。所以,建立準確表征軸承潤滑特性數值模型是對軸承進行準確多目標優化設計的關鍵。本文中從多體動力學角度對某汽油發動機主軸承進行EHD分析,并通過拆除倒拖摩擦功試驗方法校驗仿真模型。針對主軸承潤滑系統非線性的特點,利于基于方差的全局敏感性分析方法——Sobol法[3],定量分析輸入變量對系統輸出的影響程度,確定敏感性參數。運用克里格方法(Kriging)[4]建立可以準確表征主軸承潤滑特性的數學模型,采用具有良好的探索性能的全局多目標梯度算法——PE-HMGE優化算法[5],計算目標函數Pareto前沿個數,并重構Kriging模型,從而實現主軸承潤滑特性多目標優化設計。

1 理論介紹

1.1 全局敏感性分析理論

基于方差的Sobol全局敏感性分析[3]是一種定量分析方法,其核心思想是將模型分解為單個參數及參數之間相互組合的函數,采用蒙特卡洛估計[6]得到參數的各階次敏感度,具體方法如下。

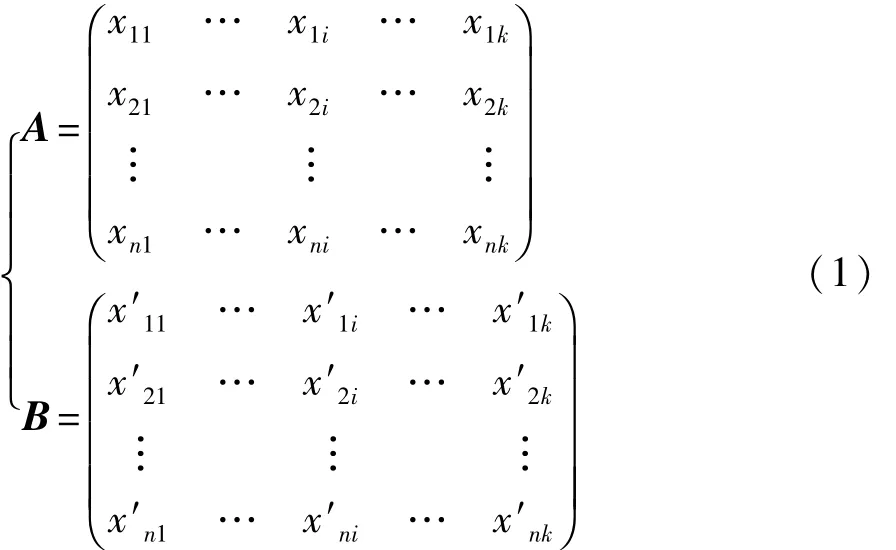

假設系統的設計參數個數為k,在所有設計參數的初始設計空間內隨機抽樣n次,共抽取A,B兩個矩陣,如式(1)所示,其中,矩陣的每一行表示k個參數的組合。

將式(1)中矩陣A的第i列換成矩陣B的第i列,其余列保持不變,得矩陣記為Ci;再將矩陣B的第i列換成矩陣A的第i列,其余列保持不變,得到矩陣記為 C-i,如式(2)所示:

將每組設計參數分別代入到系統模型中進行計算,可得到對應每組設計參數的輸出響應值,則系統響應的方差估計和參數的敏感性指標計算如式(3)~(6)所示:

輸入參數 xi的主效應指標的估計為

輸入參數 xi的全效應指標的估計為

1.2 K riging模型及優化方法

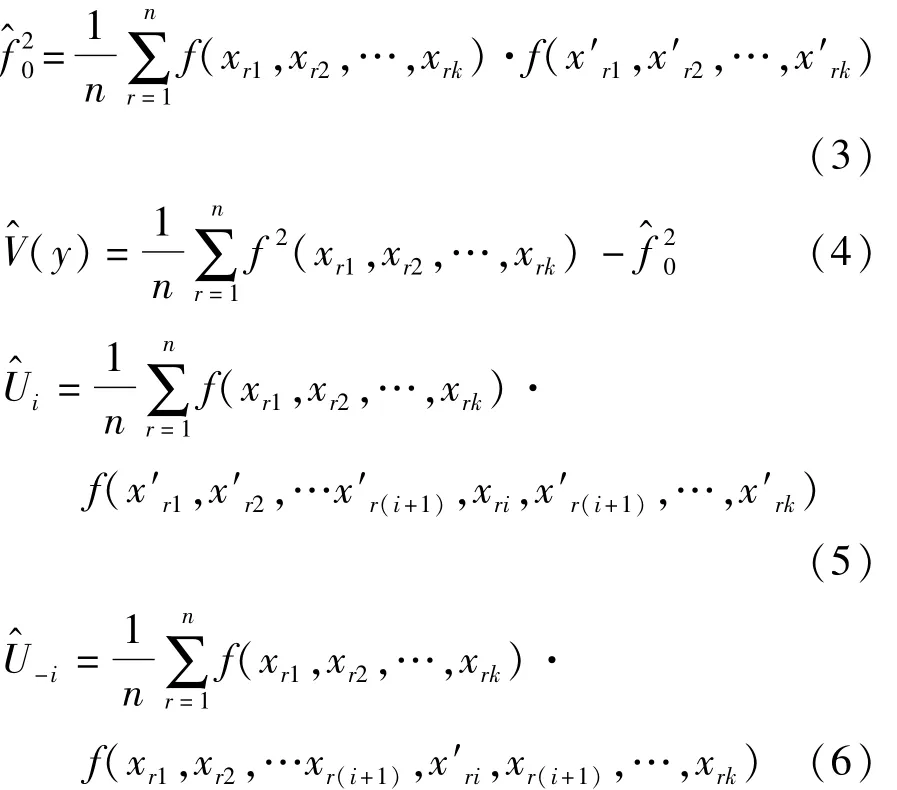

Kriging模型采用的是最優內插法,是一種基于統計理論的估計方差最小的無偏估計模型,其數學表達式為

式中:β為回歸系數;fT(X)為回歸模型;z(X)為隨機分布誤差。

在初始設計變量及設計空間S確定的條件下,采用優化的拉丁方抽樣方法對設計空間進行抽樣。

式中:n為設計參數的個數;N1為構造Kriging代理模型所需的最少點。

利用初始樣本點和響應值建立Kriging初始模型。為保證初始模型在局部的精度,優化迭代過程中,模型應不斷使用新增樣本點進行更新,新增樣本點個數的確定方法如下所述。

引入適應度函數[8]Gi,其表達式為

式中:Gi為第i個點的適應度為第 i個點第 k個目標值的歸一化值,k=1,2,…,m;l為前沿指數,這里取值為1。當Pareto前沿點密集和均勻分布時,所有的Pareto點的適應度值都趨近1。

首次迭代時,利用式(11)計算得出的Pareto前沿點個數,記為M1;后續迭代時,提取第一次樣本點和本次迭代之前所有輪迭代的新增樣本點,重構Kriging模型,求解Pareto解個數,記為Mq,其中q為迭代次數。將M1和Mq合并在一起,再進行適應度計算,重新確定Pareto前沿點個數,記為Qq。新增樣本點數確定之后,確定新增樣本點的設計空間,其確定方法如下所述。

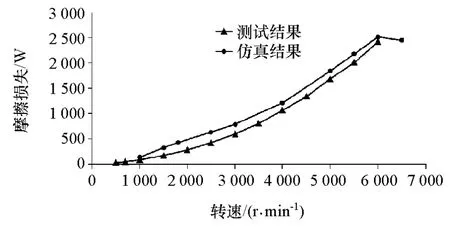

初步確定新增樣本點設計空間大小。設第q次迭代新增樣本點空間為

在新的設計空間內,采用具有良好的探索性能的全局多目標梯度算法——PE-HMGE優化算法[5],選擇接近Pareto前沿的個體,將第q次迭代中適應度值最接近1的那組數據作為第k個目標的最優解xkq*,將其代入到分析模型中得到最優目標值f(xkq*)。

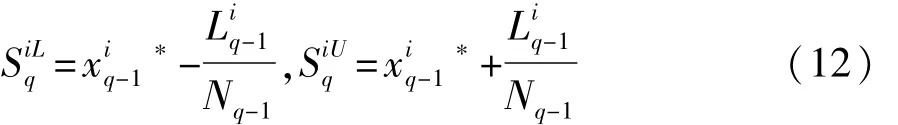

迭代過程中,判斷第k個目標在第q次迭代和第q-1次迭代產生的最優目標函數值的相對誤差是否滿足收斂值,若滿足,則f(xkq*)即為最優值,優化流程結束;如不滿足則繼續迭代,直到滿足收斂準則,整個分析過程的流程如圖1所示。

圖1 多參數全局敏感性分析和優化流程

2 模型建立

2.1 曲軸系 -缸體多體動力學模型

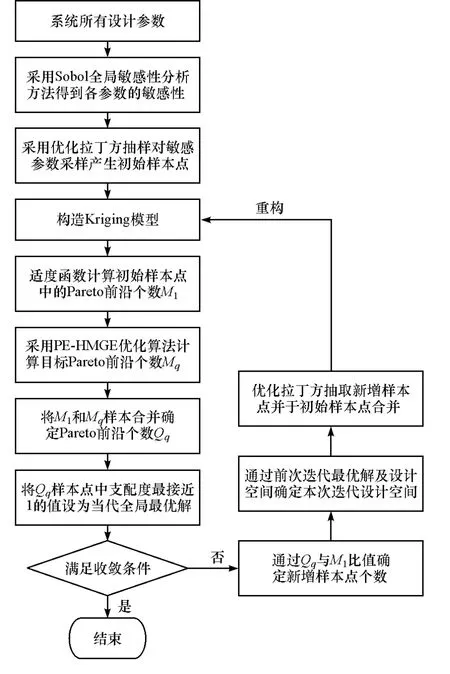

本文中運用AVL的Excite Power Unit平臺建立曲軸系 -缸體多體動力學模型,主要包括了曲軸、連桿、缸體、軸瓦等部件模塊,其中主軸承主要設計參數如表1所示。

表1 主軸承主要參數

2.2 主軸承EHD仿真結果分析

為更準確計算軸承的潤滑特性,主軸承采用EHD(elastic hydro-dynamic)軸承模型。本文軸承潤滑特性分析中,采用峰值油膜壓力(peak oil film pressure,POFP)和最小油膜厚度(minimum oil film thickness,MOFT)表示軸承的承載能力,峰值粗糙接觸壓力(peak asperity contact pressure,PASP)和總摩擦損失(total friction power loss,TFPL)表示軸承的潤滑性能。

POFP是軸承油膜壓力的最大值,一般POFP限值為:Plimit=HB/0.102,其中HB為材料的布氏硬度;若軸瓦和軸頸的表面粗糙度均方差分別為σ1和σ2,則潤滑表面的合成均方差即峰值粗糙度為:σa=建立流體動壓潤滑的最低要求是MOFT不小于σa;PASP越小,表明潤滑性能越好,通常不大于100MPa;TFPL是液動摩擦損失和粗糙摩擦損失之和。

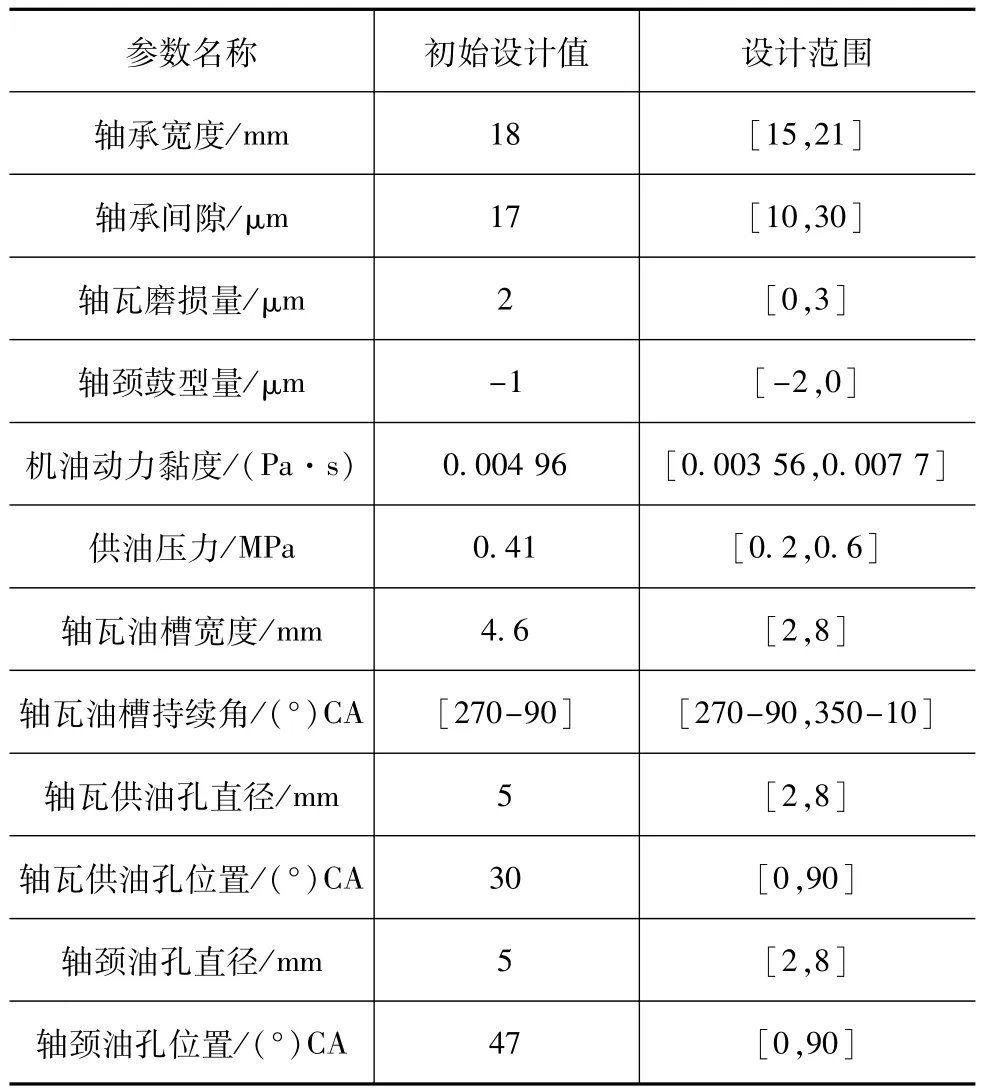

2.3 曲軸摩擦功試驗

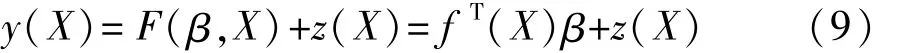

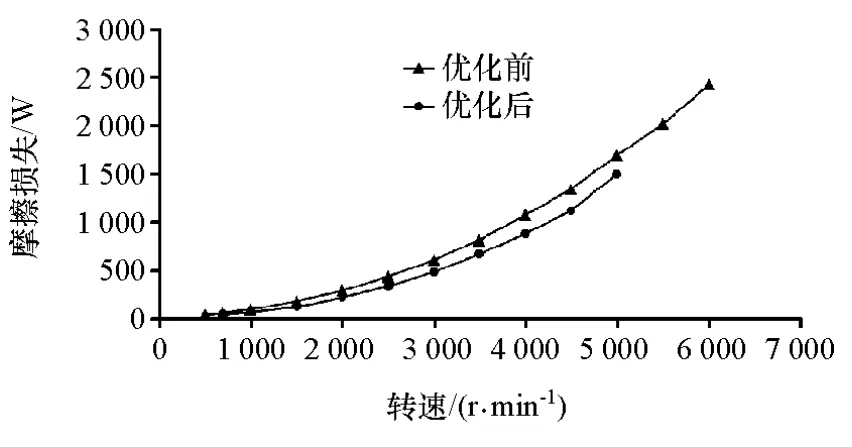

本文中采用倒拖法分解摩擦功,發動機僅裝配曲軸,去除其他附件系統,在不影響曲軸平衡率的前提下,堵塞油道。測試臺架外界冷卻液和機油溫度及壓力控制系統,調節冷卻液和機油溫度恒定,同時保證主油道油壓、進出水壓與發動機正常運行時一致,調節轉速不點火倒拖,測量轉矩值。圖2為曲軸摩擦功測試結果和曲軸EHD仿真結果對比,試驗和仿真結果在全轉速工況下變化趨勢基本一致,利用試驗結果校驗仿真模型,通過仿真手段進行參數研究,優化結構設計。

圖2 曲軸主軸承摩擦損失

2.4 基于方差的全局敏感性分析

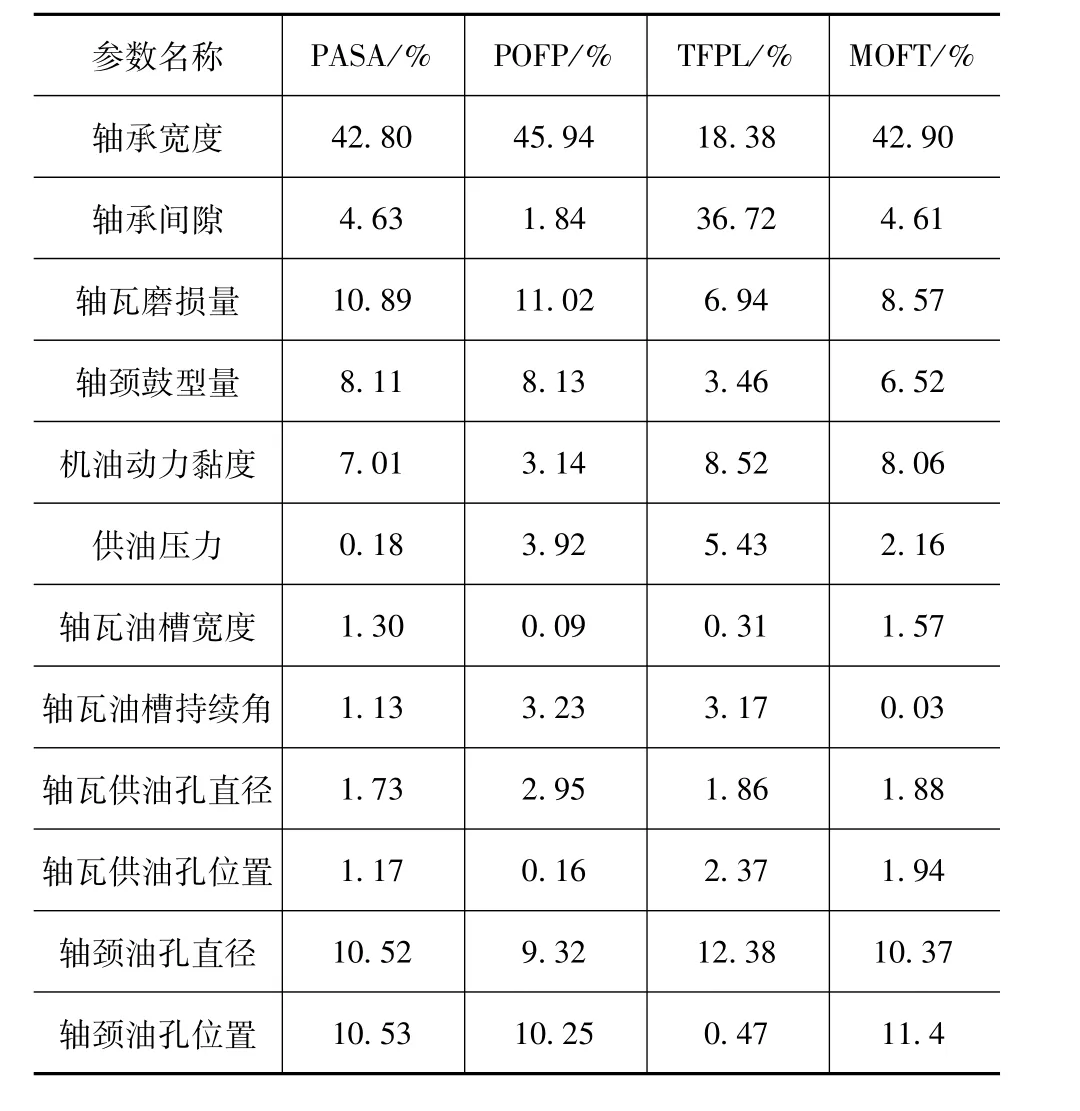

以第2主軸承為例,對發動機主軸承各參數進行敏感度分析。主軸承可考慮的參數包括軸承寬度、軸承間隙、軸瓦磨損量、軸頸鼓型量、機油動力黏度、供油壓力等,如果全部參與計算,設計空間維數高達12維,必須增加采樣點數來描述設計空間的信息,從而增加計算規模。通過靈敏度分析,摒棄非敏感參數,精簡模型,降低計算規模。采用蒙特卡羅方法抽取104個樣本點,分別代表A,B兩個矩陣,通過Sobol全局敏感性分析計算各參數的主效應,結果如表2所示。

表2 全局敏感性分析結果

2.5 主軸承K riging潤滑特性數值模型

根據全局敏感性分析的結果,選擇軸承寬度、軸承間隙、軸瓦磨損量、軸頸油孔直徑和軸頸油孔位置5個參數為設計變量。數值模型如下,

max MOFT

min POFP,PASP,TFPL

s.t.MOFT≥0.8μm

POFP≤200MPa

PASP≤60MPa

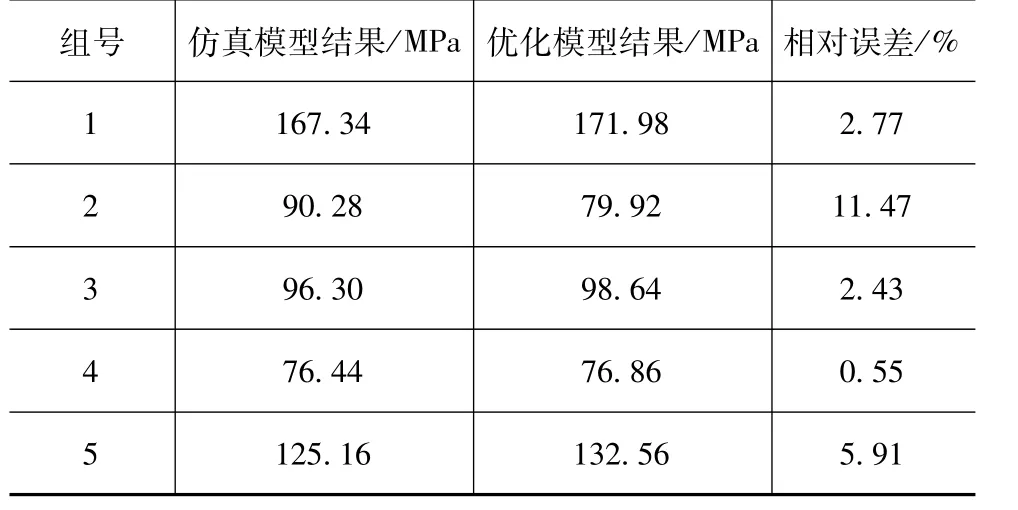

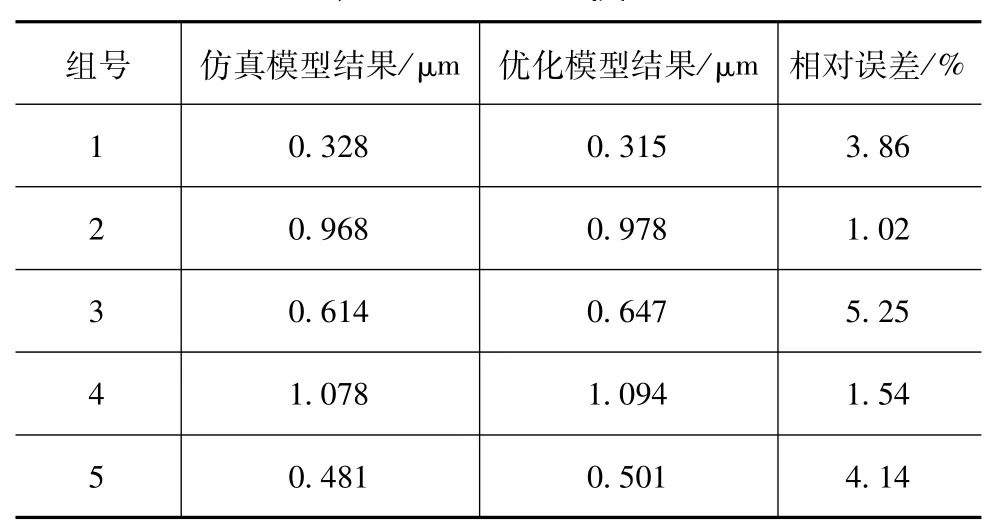

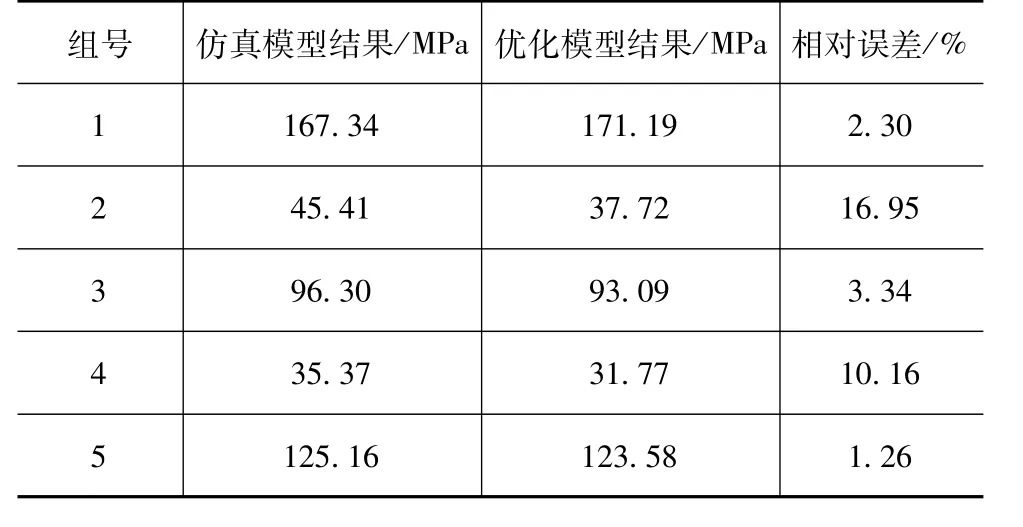

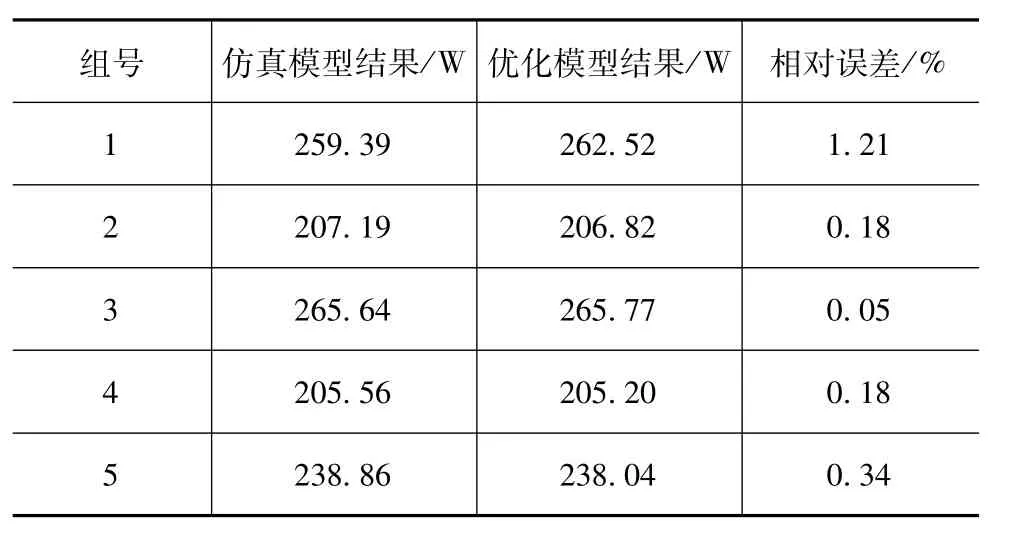

應用前文中提出的基于PE-HMGE優化算法的模型優化方法,重構Kriging潤滑特性數值模型。隨機選取5組設計變量,對比仿真模型和優化模型計算結果,模型精度如表3~表6所示。

表3 POFP模型

表4 MOFT模型

表5 PASP模型

從上面列表中可以看出,各優化模型的預測值與實際仿真結果之間的相對誤差較小,說明Kriging方法在較少的采樣點的情況下,可以建立較為準確的模型。在優化迭代的過程中,數值模型最優解附近的樣本點不斷地增加,使得最優解附近的精度得到了很大的提高,因此得到的解更加具有可信性,與理論最優解更接近。

表6 TFPL模型

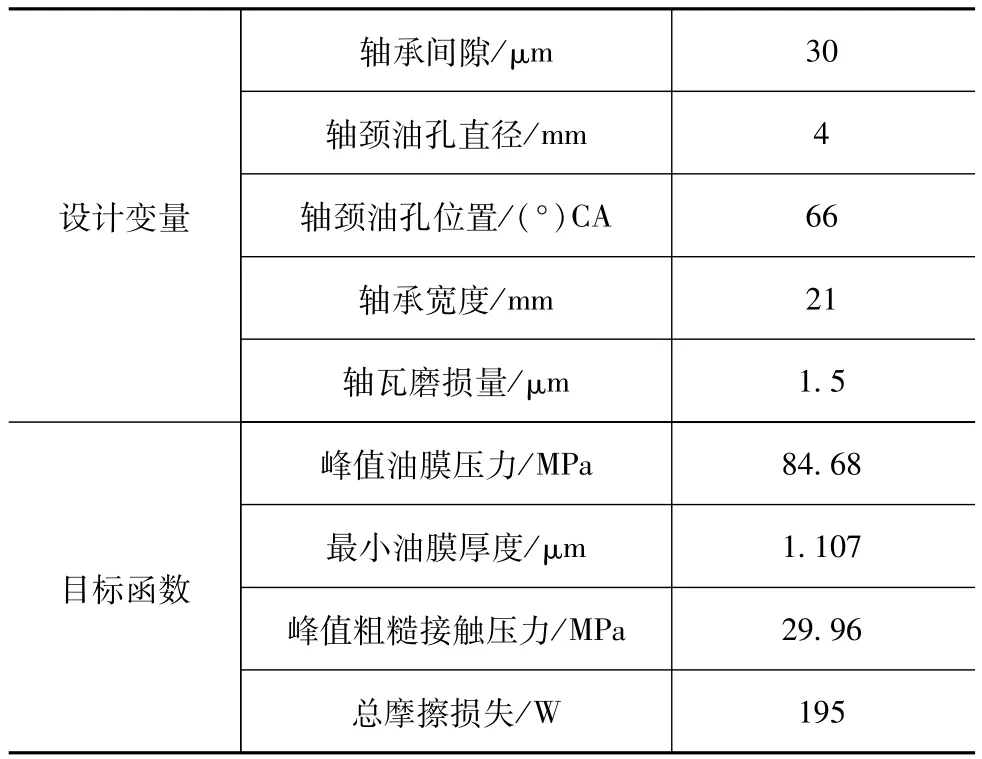

基于優化模型得到的最優化設計結果如表7所示。

表7 最優設計結果

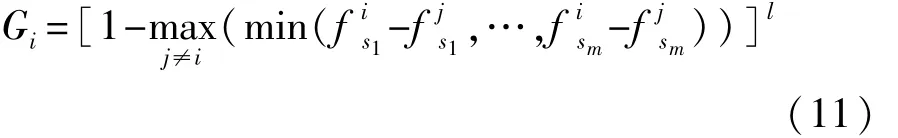

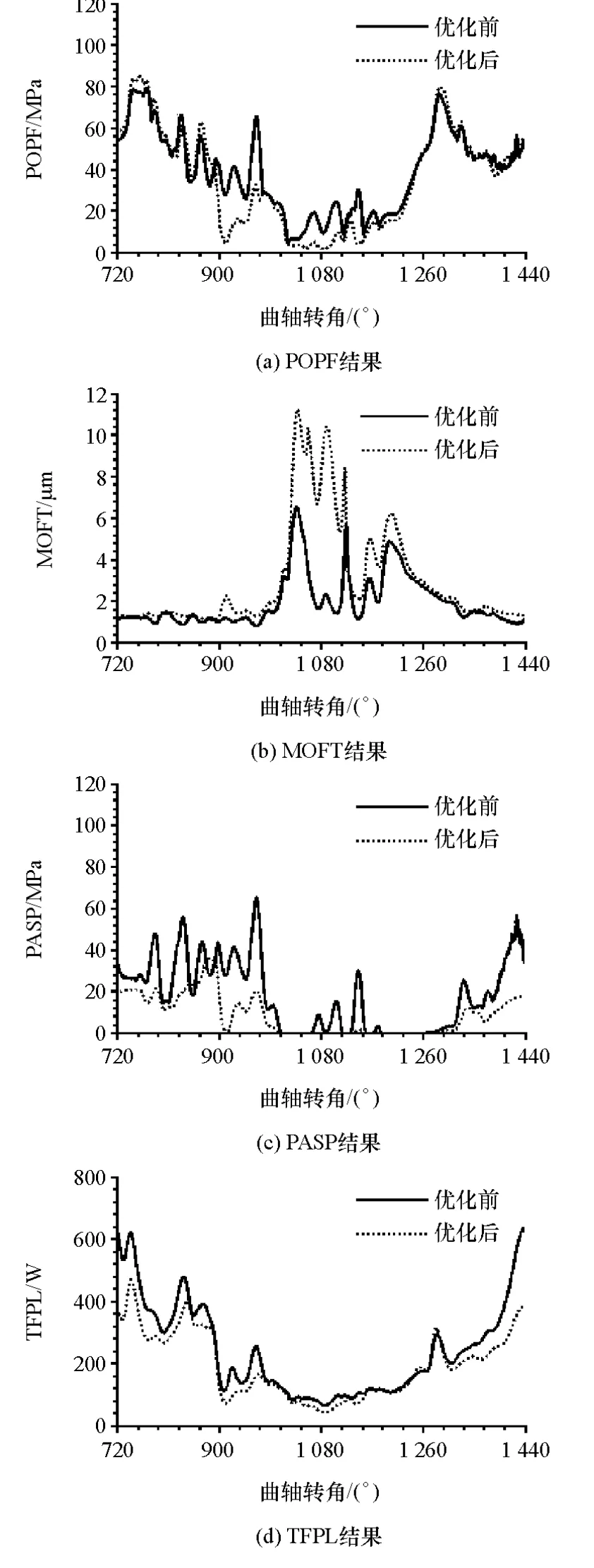

將優化后的設計變量輸入到發動機軸承的實際物理模型中進行計算,以第2主軸承為例,優化前后軸承潤滑特性如圖3所示。

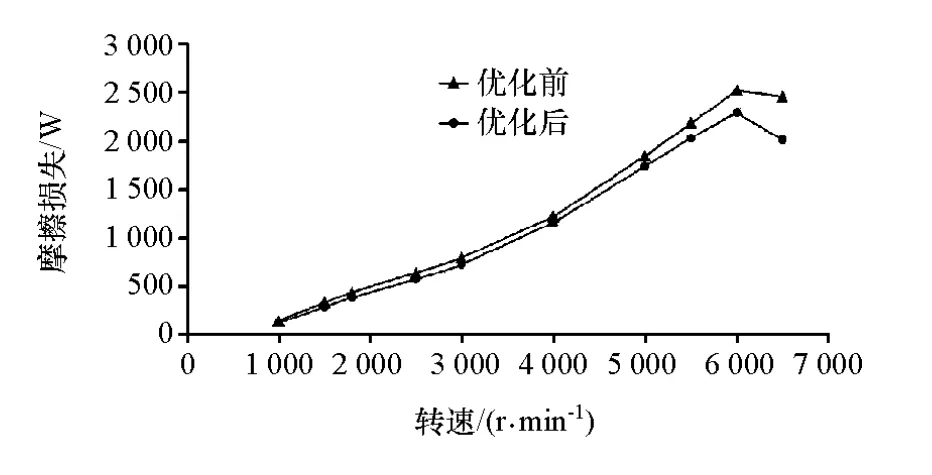

從圖3中可以看出,經過優化后,軸承的最大峰值油膜壓力(POPF)由原機的 79.6提高至85.2MPa,但仍滿足軸瓦的設計標準;最小油膜厚度(MOFT)由原機的 0.77提高到 1.07μm,提高了39%;最大峰值粗糙接觸壓力(PASP)由原機的65.8降低至36.2MPa,降低了45%;通過計算得到的平均有效摩擦損失由原機的242.8降低至195.6W,降低了19%,軸承的潤滑特性得到明顯改善。全轉速工況下,曲軸主軸承的總摩擦損失也有明顯的下降,如圖4所示。

圖3 軸承潤滑特性優化前后對比

將優化方案應用于實際樣機中,進行曲軸摩擦損失測試,結果如圖5所示。在測試轉速范圍內,摩擦損失降低了17.6%,與仿真結果相符。

3 結論

圖4 曲軸主軸承摩擦損失仿真結果

圖5 曲軸主軸承摩擦損失試驗結果

(1)本文中將全局敏感性分析和PE-HMGE優化算法相結合,研究復雜非線性系統多參數的優化求解問題,提出了多參數多目標優化策略,并將該方法應用到軸承的潤滑特性優化設計中。

(2)通過全局敏感性分析方法,定量確定了每個設計參數對潤滑特性的影響,從而篩選出重要參數,大大減少了計算量。

(3)本文中提出的模型優化方法在軸承設計中取得良好的優化效果。對比仿真結果,最小油膜厚度提高了39%;最大峰值粗糙接觸壓力降低了45%;平均有效摩擦損失降低了19%。測試結果也表明軸承的潤滑特性得到明顯改善,證明了該研究方法的有效性。