層流冷卻工藝在鞍鋼1580 mm機組的應用

張吉富 ,楊玉 ,何士國 ,黃士博 ,王杰

(1.鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口115007;2.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

鞍鋼1580 mm機組的層流冷卻控制系統在設計之初充分借鑒了鞍鋼已經投產的1700 mm、1780 mm、2150 mm三條熱軋生產線層流冷卻機組在實際運行中的優點與不足,設計采用15組集管冷卻,結合1580 mm機組品種結構復雜的產線特點,品種組別分類增加到60組,優化了冷卻模式。為提高模型控制精度,對厚度及目標卷取溫度組別分類進行細化,并將實際水溫引入水冷計算模型,與原1780 mm生產線設計相對比,1580 mm生產線在層流冷卻工藝 (包括層流冷卻控制設備和層流冷卻控制模型)方面進行了改進優化,本文對此加以介紹。

1 層流冷卻控制設備的組成

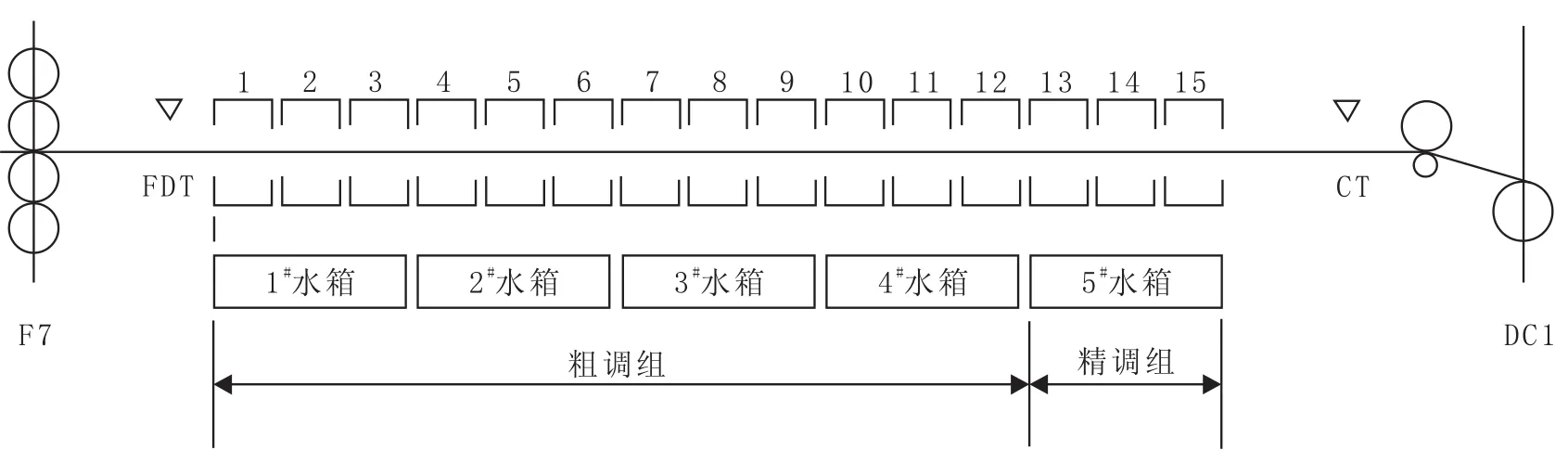

1580 mm層流冷卻控制設備主要由主冷粗調集管組、精冷集管組、側噴、高位水箱、入出口高溫計、控制閥、供水系統組成。1580 mm機組層流冷卻設備布置簡圖見圖1。前12組集管組用于前饋粗調控制使用,每組上下各6支集管,第13組集管用于前饋精調控制使用,每組上下各12支集管, 第14、15組用于反饋控制,每組上下各12支集管。

圖1 1580 mm機組層流冷卻設備布置簡圖

2 層流冷卻控制設備的改進優化

2.1 高溫計位置優化

調整了精軋后高溫計以及卷取前高溫計的位置,縮短了層流集管組與組之間的距離,在2#和5#水箱內加裝了水溫計。

精軋后高溫計位置向精軋方向移動3 m,一方面縮短精軋FDT(終軋溫度)反饋距離,有助于提高FDT控制精度,另一方面有效解決低速軋制時第一組層流集管冷卻水從鋼板表面反向流到高溫計位置,造成FDT檢測異常,進而影響FDT及CT(卷取溫度)控制的問題;卷取前高溫計位置向精軋方向移動3.5 m,縮短CT反饋距離,提高了CT控制精度,同時降低CT反饋控制時震蕩超調的比例。

2.2 集管組位置優化

層流集管組與組之間的距離縮短了0.3 m,一方面提高了層流的冷卻速度,另一方面縮短了高溫水汽混合狀態下的帶鋼表面在空氣中暴露的時間,減少帶鋼表面氧化膜厚度并減輕晶界氧化程度,有效提高高端產品的表面質量。

2.3 側噴頭高度與角度調整

為吹掃掉板面上噴積水,1580 mm機組在每個層流集管組入口及出口均配置側噴,側噴頭由3個噴嘴組成,原1780 mm生產線側噴頭設計位置高于輥道側護板,噴射面可以覆蓋全板面,開工初期,吹掃效果滿足控制要求,隨著產線薄規格品種比例的增加,精軋卷取卡鋼事故增多,層流輥道頻繁堆鋼,時常剮碰噴嘴,改變了噴嘴角度,甚至撞掉噴嘴,造成側噴吹掃效果不良,板面帶水。嚴重時造成卷取溫度檢測偏低,影響層流反饋控制及自學習功能,產生不合格品。

為此,降低了1580 mm機組的側噴頭高度,將輥道側護板切開一道斜縫,使噴嘴隱藏在輥道側護板外側。水平方向,三個噴嘴噴射方向與側護板成85~102°夾角,垂直方向,三個噴嘴噴射扇形面分別覆蓋輥面近端、中心及遠端。徹底解決剮碰噴嘴的問題,提高了吹掃效果。

3 層流冷卻控制模型的改進優化

3.1 引入實際水溫參與模型設定計算

原1780 mm生產線設計的層流系統沒有實際水溫檢測裝置,層流控制模型忽略了實際水溫的變化,采用理論假設水溫,每月固定一個理論溫度數值,分鋼種、厚度規格解析水溫的影響參數。

由于現場實際水溫受環境溫度、軋制節奏、冷卻風機的啟停狀態變化影響較大,每天波動范圍最大可達12℃,四季波動范圍5~45℃。受硬件設備的能力限制,水循環系統的冷卻水量僅為總水量的30%。軋制節奏快時,水溫隨之升高,即使冬季也可高達40℃;停軋時,系統內水溫逐漸降低,最低可達到5℃左右。在水溫大幅度變化的條件下,原1780 mm生產線數學模型采用理論水溫數值解析出的水溫影響系數作為計算水冷能力的一個參數,在模型設定計算時存在較大偏差。

新設計在2#和5#水箱內加裝了水溫計,F2(2#精軋機)咬鋼時,將水溫數據輸入到二級模型中,用于層流模型計算設定和模型維護人員監控。統計全年2#和5#水箱溫度,最高溫差為2℃,數據穩定準確。引入實際水溫參與模型控制,有效解決長時間停軋后,開軋第一卷帶鋼卷取溫度控制偏低的問題,改善了同層別通鋼周期跨越時間長時,卷取溫度命中低的控制缺陷。

3.2 細化目標卷取溫度層別

預設定模型中,通常根據系統劃分的層別確定計算熱流密度的參數,受原1780 mm生產線線性解析模型以及品種規格的限制,不能充分考慮高CT目標及低CT目標的影響。當目標卷取溫度變化較大時,傳熱過程發生了較大變化,同一套參數不能滿足冷卻的要求。這些參數多是通過多元線性回歸得到的,但實際回歸時并不能保證某種鋼種、某種厚度下其目標卷取溫度是否服從等區間分布。因此,要根據目標卷取溫度的特點,在層別上加以區分,細化目標卷取溫度層別。

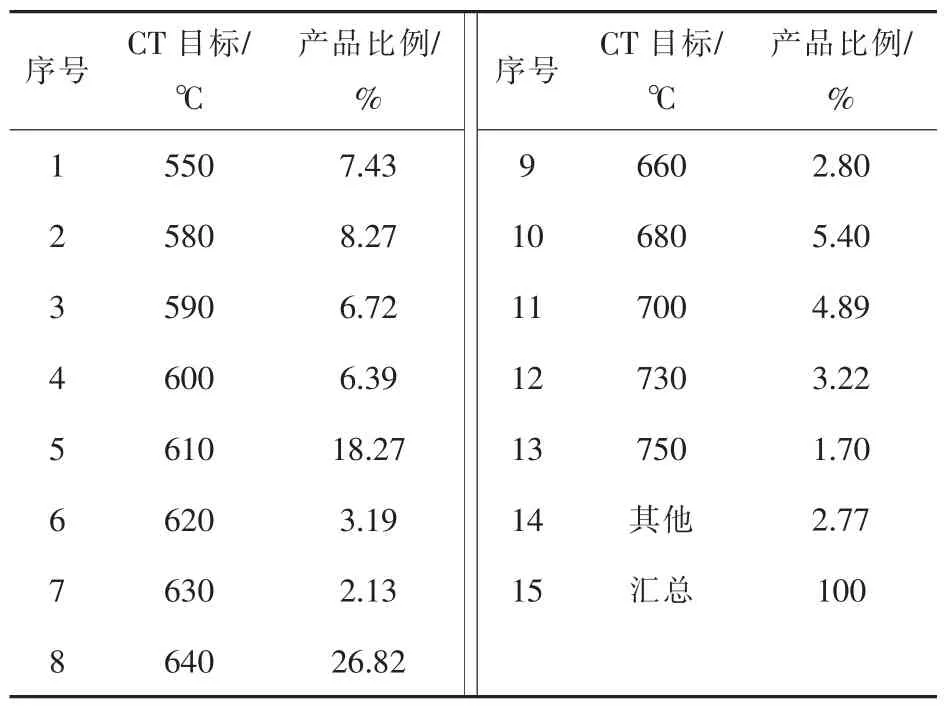

如表1所示,統計35.7萬條連續生產的實際數據,550℃、580℃、610℃及640℃等13組目標卷取溫度的產品數量之和占產品總量的97.23%,其中640℃占26.82%,其他卷取溫度目標值占2.77%。

表1 1580 mm機組不同CT目標值的產品比例

原1780 mm生產線系統的層流控制模型共劃分成8個目標卷取溫度層別,570~600℃是其中的1個層別,從實際產品的CT目標值分析,580℃、590℃和600℃卷取溫度目標值占比大于20%,將他們劃分到同一層別,同一套控制參數既要能控制580℃又要能控制到600℃,而且頻繁切換,只能靠學習參數的頻繁調整來滿足控制要求,降低了卷取溫度控制精度。

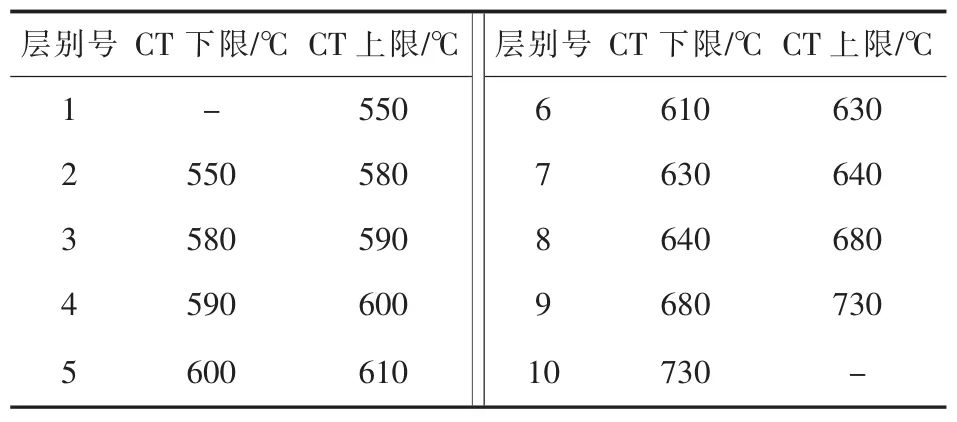

隨著生產數據的不斷累積,新設計細化了目標卷取溫度層別,并將層別數量擴展至10個,表2為1580 mm機組卷取溫度層別劃分表,該表從根源上減少了學習參數的波動,進而提高了卷取溫度控制精度。

表2 1580 mm機組卷取溫度層別劃分表

3.3 細化鋼種與厚度層別

影響卷取溫度的因素多而復雜,主要包括帶鋼的材質、厚度、速度、冷卻水(水量、水壓、水溫、及水流運動形態)、終軋溫度、帶鋼導熱方式(傳導、對流、輻射)的條件及層流冷卻裝置的設備狀況等。這些因素大都機理復雜,其中有一些因素還具有很強的時變性。因此,在線控制模型很難對這些影響因素全部進行計算,并給出精確的數學描述[1]。

1580 mm機組層流采用的控制模型是基于斯蒂芬-波爾茨曼定律的空冷模型以及傅立葉定律的水冷模型和側噴模型。對該模型計算結果影響最突出的變量有帶鋼終軋溫度、卷取溫度、厚度、寬度、帶鋼速度等。由于帶鋼厚度不同,即使同一鋼種材質,其終軋溫度、卷取溫度、帶鋼速度也存在較大差異,尤其是帶鋼終軋溫度與帶鋼速度,不能完全靠回歸的影響系數修正模型計算結果。在大生產狀態下,回歸邊界條件不穩定,回歸的影響系數與實際值差異較大,而模型層別數據分類未考慮終軋溫度與帶鋼速度,只能靠調整模型學習系數進行修正,降低了模型控制精度。

基于上述考慮,在優化厚度層別的同時,將同一厚度、終軋溫度與帶鋼速度差異較大的鋼種劃分為單獨鋼種層別。原1780 mm生產線設計按照碳當量劃分成10組鋼種層別,新設計在保留原1780 mm生產線設計的基礎上,品種層別分類增加到60組。

3.4 優化冷卻模式

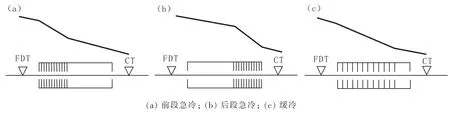

常規標準冷卻模式分為前段急冷、后段急冷和緩冷三種模式,圖2為三種常規標準冷卻模式冷卻示意圖。一般來講,對厚帶鋼采用前段急冷的方式;對薄帶鋼采用后段急冷的方式;而對一些特殊鋼可采取緩冷的方式。

三種模式與原1780 mm生產線模型一樣,而新設計增加了微調的接口。以緩冷模式為例,對與一些溫度特別敏感的高碳高合金鋼,通過微調接口,優化集管組的優先級模式,可以使冷卻速度進一步降低。達到優化產品組織性能及板形的目的。

圖2 三種常規標準冷卻模式冷卻示意圖

4 應用效果

(1)高溫計位置優化后,CT反饋控制效率提高,閉環控制的時間縮短了14.6%。

(2)側噴頭高度降低,角度優化后,側噴嘴故障次數從每月平均3次降低至0。

(3)引入實際水溫參與模型控制后,因水溫波動大造成卷取溫度超差性能不合格鋼卷數量從每年平均12卷降低至0。

采取上述改進措施后,卷取溫度精度指標比原系統提高了3%以上。以厚度小于4.0 mm的SPHC為例,卷取溫度±20℃的命中率達到97.5%。

5 結語

層流冷卻是控制帶鋼性能指標的關鍵工序。鞍鋼自主研發的1580 mm熱軋帶鋼層流冷卻控制系統在原有1780 mm生產線設備、控制功能的基礎上,從設計上優化了集管組、檢測儀表的位置,調整了側噴頭高度與角度,引入實際水溫輸入條件,結合1580 mm機組產品實際,細化鋼種、厚度、卷取溫度層別,系統控制能力大幅提升,卷取溫度精度指標比原系統提高了3%以上,以厚度小于4.0 mm,CT目標值范圍在600~680℃的代表品種SPHC為例,卷取溫度在±20℃的命中率為97.5%。,達到了行業先進水平,滿足復雜的品種冷卻工藝需求。