Fe-Cr-Ni合金連鑄坯皮下裂紋研究

李 元

(寶鋼特鋼有限公司,上海 200940)

近年來,冷軋的耐蝕Fe-Cr-Ni合金帶材在高溫及腐蝕環境中的應用越來越廣泛[1]。國內外主要采用電弧爐→電渣冶煉→熱軋→冷軋工藝生產耐蝕合金帶材。寶鋼則采用電爐冶煉→爐外精煉→連鑄→熱軋→冷軋工藝生產耐蝕合金帶材,前期,由于攻克了連鑄坯縱裂難題[2],成材率提高的同時成本顯著降低,在市場競爭中占有優勢。

當前,產生皮下裂紋是耐蝕Fe-Cr-Ni合金連鑄坯的突出問題。影響皮下裂紋的主要因素有[3-5]:包晶鋼等鋼種中的S、O、Al、Nb、V、N等微合金元素對熱塑性的影響;連鑄冷卻工藝,如水量太小、坯殼過薄易產生漏鋼;結晶器保護渣及鋼渣反應產物的影響;結晶器流場,如坯殼局部過薄、應力集中;連鑄過熱度和拉速不匹配;電磁攪拌對液面的擾動;結晶器偏振等連鑄設備精度。上述因素幾乎都僅適用于普碳鋼,對于耐蝕Fe-Cr-Ni合金連鑄坯皮下裂紋的形成原因還需作進一步研究。

本文通過理化檢測等研究了Fe-Cr-Ni合金連鑄坯皮下裂紋的形成原因,提出了預防措施,對指導生產和提升產品質量有一定意義。

1 試驗材料與方法

試驗用材料為150 mm厚耐蝕Fe-Cr-Ni合金連鑄坯,其生產工藝為電爐冶煉→爐外精煉→連鑄。在鑄坯邊部切取200 mm(長)×100 mm(寬)×150 mm(厚)試樣,去除5~10 mm厚的表層后進行解剖觀察。采用光學顯微鏡和電子探針對缺陷進行形貌觀察和成分分析。

采用共聚焦高溫顯微鏡對鑄坯的凝固過程進行原位觀察[6-7],鑄坯試樣尺寸為φ6 mm×3 mm,將試樣以5 ℃/s加熱到1 450 ℃,然后以1 ℃/s冷卻至室溫,觀察試樣的凝固行為。

2 結果與討論

2.1 皮下裂紋

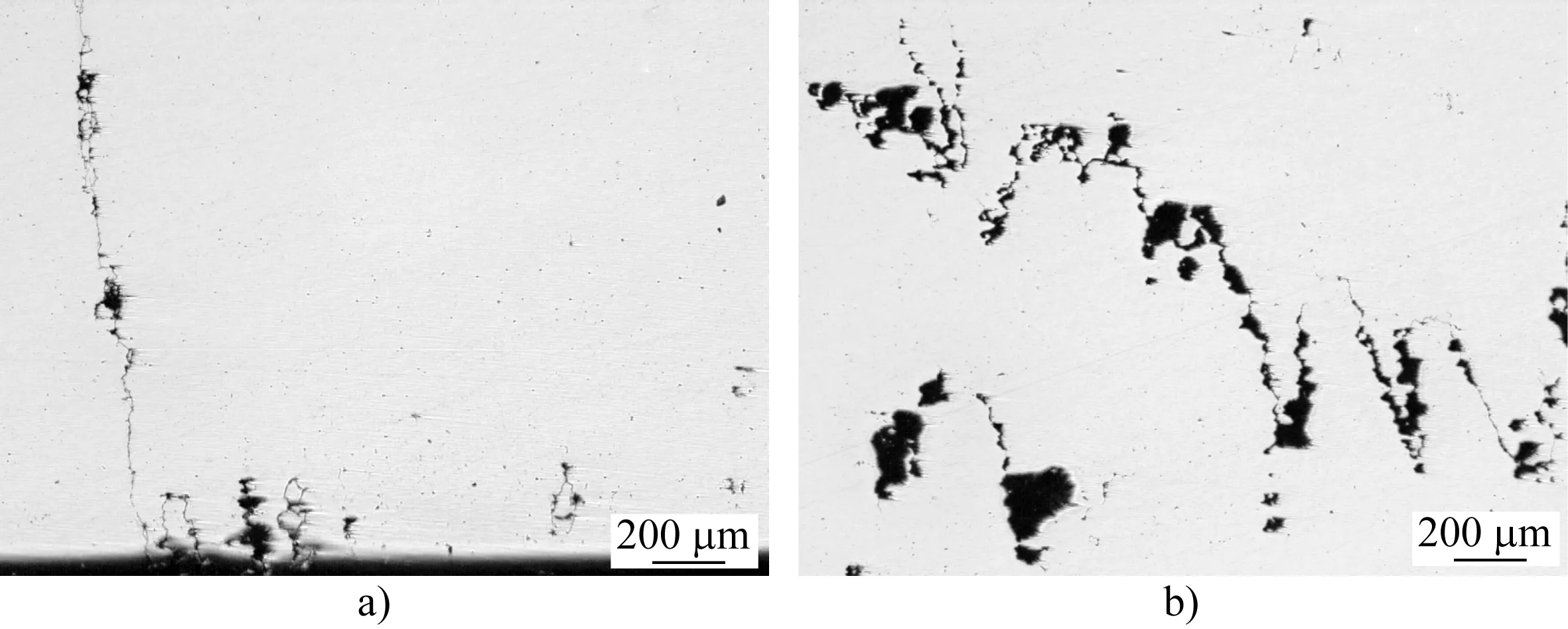

連鑄坯修磨后,在鑄坯寬度的中心發現有縱向皮下裂紋,局部點磨仍不能消除。裂紋呈斷續或離散分布并延伸至試樣中心,最深達15 mm。裂紋的宏觀形貌如圖1(a)所示,局部放大如圖1(b)所示。

圖1 鑄坯皮下裂紋(a)及其局部放大(b)Fig.1 Subsurface cracks (a)and their closeup view (b) in the continuously cast slab

金相分析結果進一步表明,皮下裂紋自表面至心部深達10 mm以上,如圖2所示,呈斷續狀或離散分布,裂紋內部呈空洞狀,是否還有其他物質需采用掃描電鏡確認。

圖2 皮下裂紋的形貌Fig.2 Patterns of the subsurface cracks

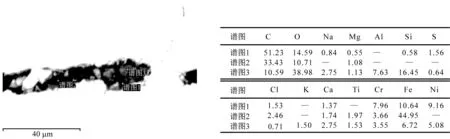

圖3為裂紋的電子探針分析結果。裂紋內部發現有大量的TiO2、Al2O3等氧化物,還發現有Na、K等保護渣的典型成分。

2.2 原位觀察結果

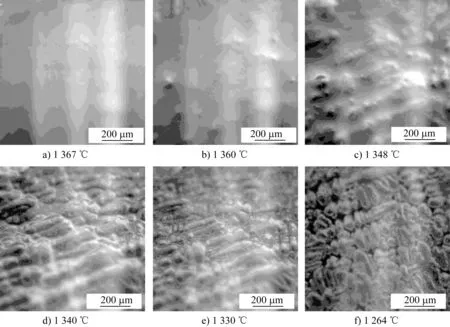

采用激光高聚焦高溫顯微鏡原位觀察裂紋與鑄坯冷卻溫度之間的關系。如圖4所示,高溫熔體在冷卻過程中,隨著溫度的降低,在1 367 ℃開始形核,在1 360 ℃形核點增多,在1 348 ℃開始形成樹枝晶,在1 264 ℃樹枝晶組織形成完成。

將原位觀察試樣冷卻至常溫并拋光后,在金相顯微鏡下觀察。圖5表明,在接近試樣邊緣處有發達的樹枝晶,而在試樣中部則主要為等軸晶。在連鑄過程中,裂紋往往形成于鑄坯凝固的前沿,在脆性溫度區更為明顯。隨著凝固的進行,在熱應力等影響下,鑄坯中的裂紋沿著枝晶擴展。

圖3 皮下裂紋的電子探針分析結果Fig.3 Electron probe analysis results for the subsurface crack

圖4 Fe-Cr-Ni合金鑄坯凝固過程的原位觀察結果Fig.4 In situ observation results of solidification process of the Fe-Cr-Ni alloy slab

圖5 原位觀察的試樣冷卻到常溫后的微觀形貌Fig.5 Micrographs of the sample obtained by in-situ observation after being cooled to room temperature

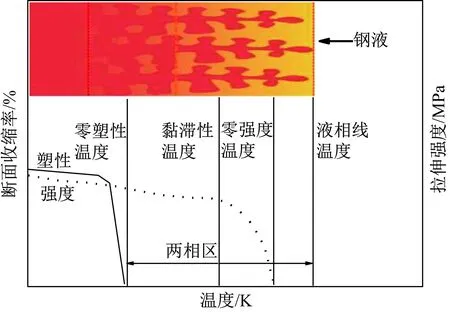

已有研究表明[2,8],固-液界面的臨界強度和塑性與鋼的成分有關,通常臨界高溫強度為1~3 MPa,臨界塑性應變為0.2%~0.4%。如圖6所示[8-9],連鑄坯在固-液兩相區受到熱應力、摩擦力等作用,一旦超過了上述臨界值,在鑄坯固-液界面就產生裂紋并沿柱狀晶界面擴展,直至凝固殼能抵抗外力時為止。

圖6 連鑄坯固-液兩相區的力學性能隨溫度變化的示意圖[8-9]Fig.6 Schematic of variation of mechanical properties with temperature in solid-liquid zone for the continuously cast slab[8-9]

2.3 討論

Fe-Cr-Ni合金連鑄結晶器保護渣的半球點溫度約為1 130 ℃,該保護渣只適用于澆注液相線溫度為1 450~1 500 ℃的鋼種。而Fe-Cr-Ni合金合金液相線溫度低于1 400 ℃,結晶器內化渣困難,保護渣在彎月面處易卷入連鑄坯皮下,這是本文研究的連鑄坯產生皮下裂紋的原因之一。圖3所示的裂紋內含有連鑄保護渣成分中的Na和K元素證實了這一點。

另外,該合金含有大量的鋁和鈦,會與保護渣中的SiO2發生還原反應[10]:

4Al+ 3(SiO2) → 2(Al2O3) + 3Si

(1)

Ti+ (SiO2) → (TiO2) + Si

(2)

如圖7所示,隨著鋼-渣反應的進行,保護渣中的SiO2含量先減少后趨于平衡,Al2O3與TiO2的含量先增加后趨于平衡,保護渣的其他成分基本不變。

圖7 保護渣中氧化物含量隨時間的變化Fig.7 Variation of oxide contents in the protecting slag with time

保護渣中SiO2的質量分數減少了約9.7%,Al2O3和TiO2的質量分數分別增加了約7.0%和7.6%。保護渣變性產物Al2O3和TiO2易在彎月面處卷入連鑄坯皮下,這是連鑄坯形成皮下裂紋的主要原因。

3 結論

(1)Fe-Cr-Ni合金連鑄坯的裂紋往往形成于鑄坯凝固前沿的晶界,在脆性溫度區更加明顯。

(2)在Fe-Cr-Ni合金連鑄坯皮下裂紋內有大量的TiO2、Al2O3等氧化物,這是鋼-渣反應產物,同時還發現有Na、K等保護渣的典型成分。

(3)保護渣及保護渣變性產物能在原始連鑄坯皮下以細條狀裂紋的形式存在。

致謝:本文的測試工作得到了寶鋼研究院馬天軍、郭亮亮、姚雷和周燦棟等同志的熱情幫助,在此表示衷心感謝!