EPCC模式在海外大型煉化工程項目的管理實踐與創新

柏鎖柱(中國石油國際勘探開發有限公司)

EPCC(設計、采購、施工、開工)是國際先進的項目管理模式,最大優點是由總承包商對工程進行整體統籌、全面協調和系統化管理,大大縮短了工程從規劃、設計到投產的周期,節約投資,減少風險,符合項目建設規律和社會化大生產的要求。中油國際煉油公司(簡稱PKOP煉油廠)現代化改造工程是,中國石油工程建設公司(CPECC)在哈薩克斯坦實施的第一個采用國際標準的EPCC總承包煉廠項目。PKOP煉油廠EPCC總承包工程投資巨大、技術復雜、建設周期長、施工區域廣,是一個復雜的系統工程,管理難度非常大。面對全新領域、龐大工程,CPECC一方面借助自身海外EPC(設計、采購、施工)總承包管理經驗,另一方面汲取項目管理理論的豐厚營養,形成了適應海外大型石油煉化工程EPCC總承包項目的管理方法。PKOP煉油廠EPCC總承包項目的成功建成,為海外大型石油煉化工程EPCC總承包管理的思路和模式的創新,以及今后同類工程的實施奠定了基礎。

1 項目簡介

PKOP煉油廠是哈薩克斯坦三大煉廠之一,位于古絲綢之路的重要驛站奇姆肯特市,建于上世紀70年代,80年代投入使用,是哈國成品油供應的重要煉化企業。中國石油天然氣集團公司于2005年參股,與哈薩克斯坦國家石油天然氣公司(KMG)實施對等管理。PKOP煉油廠原生產能力為525×104t/a,近年來由于生產工藝滯后、設備老化等因素,導致原油加工深度不足,油、污水、含硫氣排放等環保設施亟待升級改造。PKOP煉油廠現代化改造的目標是恢復600×104t/a生產能力,生產符合歐IV、歐V標準產品;同時提高重油轉化能力,提高輕質產品產量,改善產品質量,增強競爭能力,提高經濟效益。

2 EPCC總承包管理模式

2.1 EPCC

EPCC 是 英 文 Engineering, Procurement,Construction and Commissioning的縮寫,是包含設計(E)、采購(P)、施工(C)、開工(C),直至投產移交的總承包模式。EPCC是國際先進的項目管理模式,最大優點是由總承包商對工程進行整體統籌、全面協調和系統化管理,大大縮短了工程從規劃、設計到投產的周期,節約投資,減少風險,符合項目建設規律和社會化大生產的要求[1]。

2.2 理論基礎

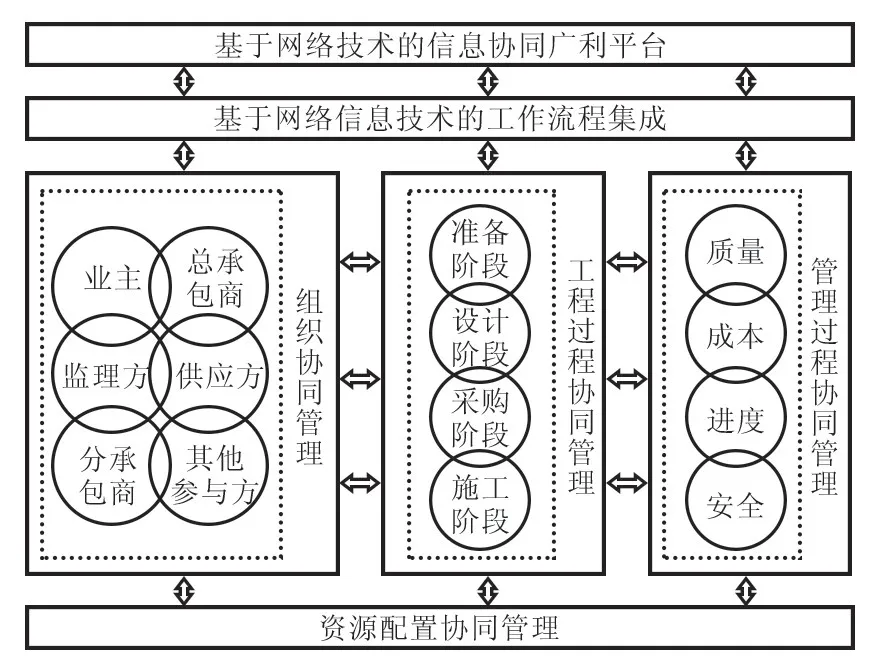

PKOP煉油廠現代化改造工程是,CPECC在哈薩克斯坦實施的第一個采用國際標準的EPCC總承包煉廠項目。面對全新領域、龐大工程,CPECC一方面借助自身海外EPC總承包管理經驗,另一方面汲取項目管理理論的豐厚營養,形成了適應海外大型石油煉化工程EPCC總承包項目的管理方法。圖1是EPCC模式管理流程。

1)集成管理。集成管理是一種效率和效果并重的管理模式,突出一體化整合與內部協同。不同于以分工理論為基礎的傳統管理模式,不是簡單的管理要素相加,而是個體要素的系統整合,具有整體尋優、功效倍增、系統創新、協同性、綜合性、復雜性等特點。集成管理主要對組織機構、生命周期、管理要素三個維度,以及項目啟動、計劃、執行、監控、收尾五個過程進行集成研究。

2)協同管理。協同管理是將項目管理信息集成為網狀信息結構,將工程過程集成為業務關聯系統,對項目進行資源整合和優化。即項目管理者運用各種管理工具,調動信息和資源,促使項目各子過程、各參與方協同發展,最大限度提高系統功效。項目協同管理的基礎是對信息、業務、資源等進行集成管理[2]。

3)集成化協同管理模型。PKOP煉油廠EPCC總承包工程投資巨大、技術復雜、建設周期長、施工區域廣,是一個復雜的系統工程,管理難度非常大。CPECC結合集成管理和協同管理理論,對項目管理進行整合,構建了集成組織、工程過程、管理過程、信息、資源五個維度的管理模型。在項目執行過程中,CPECC強化以進度計劃為主導的統籌協調和以工作分解結構(WBS)為基礎的多維管理,實現了項目集成化協同管理。

圖1 EPCC模式管理流程

從圖1可以看出,工程過程集成是項目執行的主過程;管理過程集成對其他集成進行協同管理,并是各集成發揮作用的中介;組織集成是調動項目內部資源、信息、管理要素的核心力量;資源起服務保障作用;信息是溝通平臺[3]。

3 PKOP煉油廠EPCC總承包管理實踐

3.1 管理思路

CPECC在本工程采用“集約化管理、專業化服務、整體性協調”的管理思路,即由PKOP煉油廠項目部負責對項目組織、資源、目標等要素進行集約管理,履行項目執行主體責任;由公司各專業分公司和采購中心為項目提供設計、采購、施工等專業化服務;由公司有關部門協調外部條件,對項目執行進行督促落實,在公司層面保證項目整體協同。

3.2 資源優勢

CPECC集合全公司資源,推動EPCC執行團隊項目管理能力和風險管控水平提升,保障項目快速推進。

1)最佳實踐和工作方法。通過執行寧夏、廣東等全廠性EPC總承包項目的經驗積累,采用“系統化管理、分項目運作”的理念,實施區域項目部制管理模式。

2)豐富的知識儲備和數據庫。建立了完善的項目管理信息系統(CPECC-PMIS),實現了文檔、合同、采購等11項業務模塊網上流轉,形成了“公司—分公司—項目”三層系統架構。擁有強大的數據庫,包括項目總結、案例資源、過程資料等,有助于總結和固化經驗教訓,對項目執行具有很大的參考意義。

3)專業的設計、采購和施工服務。匯聚國內最好的設計和施工力量為項目提供專業化服務。擁有全球7個采購中心、1 200多個供應商和服務商的全球采購網絡及當地化采購體系,并與國際知名工藝設計、技術專利、設備制造公司建立長期合作關系,有效保證了項目物資需要[4]。

3.3 集成化協同管理

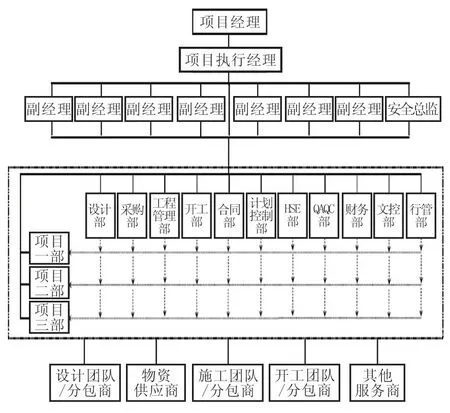

1)建立矩陣式組織機構。CPECC按照矩陣式項目管理組織要求成立了項目經理部,并依據工作量、裝置特點、各單元關聯等,成立了3個區域項目部。項目經理部共由3個區域項目部、11個職能部門組成,如圖2所示。

2)形成整體性、敏捷化管理機制。建立高層溝通機制:公司副總經理直接參與項目管理,并參加哈國石油組織的月例會,為項目建設開辟“綠色通道”,提高解決問題的效率。加大公司層面推動力度:CPECC將PKOP煉油廠項目列為“一號重點工程”實行升級管理,成立專項工作推進小組,由公司副總經理任組長,2名總經理助理任副組長,各專業分公司和總部有關部門負責人為成員,組成公司史上最強項目管理陣容。分公司全力支持:CPECC哈薩克斯坦分公司5名班子成員兼任PKOP煉油廠項目部班子成員,分公司機關整體搬遷到奇姆肯特市就近為PKOP煉油廠項目服務,各項目隨時調配人員、物資等至PKOP煉油廠項目上。設立項目層面工作組:成立專業技術協調組、采購技術支持組等10個工作組,匯聚設計、技術、采購、項目管理等專業人員,與設計院、公司采購中心、分包單位等結合,推動工作進展和棘手問題解決。

圖2 矩陣式組織機構

3)實現EPCC管理過程整合。運用現代化的管理技術和手段,加強EPCC全過程管理,確保各參與方在項目統一平臺上高效運行。設計管理上,建立既符合當地和國際標準又滿足生產需要的綜合標準體系,不斷加強設計優化,提高設計質量。實行“For A For C”模式,協調設計院、業主、設計監督集中辦公,提高文件審批速度和通過率;采購管理上,執行公司總部集約化采購與屬地采購相結合的兩級采購模式,狠抓催交催運、運輸清關、出廠檢驗等關鍵環節,確保物資快速、保質到場。

4 PKOP煉油廠EPCC總承包管理創新

4.1 優化整合全球優勢資源

發揮中石油整體優勢,最大限度承擔項目建設任務,整體展示中石油工程建設實力和形象,共有13家中石油企業參與項目建設;實現國產設備和技術輸出,向業主全面推薦中國技術和設備,與沈鼓、陜鼓等大型企業深度合作;融合國際一流技術,與國際知名工藝設計、技術專利、設備制造公司建立合作關系;充分依托當地資源,在設計轉化、非主體裝置施工上選用當地公司,在滿足屬地化要求的同時降低項目成本[5]。

4.2 優化Pr imaver a P6為核心的進度管理系統

Oracle Primavera P6作為目前國際通用的項目進度計劃管理軟件,在工作分解結構(WBS)、組織分解結構(OBS)和資源分解結構(RBS)應用方面優勢明顯。在項目初期項目部購買了P6服務器,建立了BS瀏覽器訪問模式和CS本地客戶端/服務器訪問模式相結合的進度計劃管控平臺,在此平臺上項目各參與方實現了無縫對接。組織編制項目各單元EPCC詳細三級基準計劃,鏈接設計、采購、施工、開工之間的邏輯關系,計算進度,優化工期。

4.3 強化樣板引路的質量管控措施

在施工之前,做好樣板工程引路工作,宣貫質量要求的標準和質量控制的難點,從基坑土方開挖到基礎土方回填完成,從管道防腐噴砂到系統氣密試驗完成,嚴格控制各項工序的過程質量。對樣板施工過程中發現的問題及時進行糾正、總結,并向各相關分包商進行交底,明確相應的技術要求,為后續全面施工樹立樣板、制定標準。

4.4 嚴格把好過程工序質量關

認真執行質量自檢、互檢和專檢制度,以管道焊接作為質量管控關鍵點,通過嚴把焊工資質關、嚴格焊材領用、保證焊接可追溯等各個環節,加強全過程質量管控。同時,根據工期緊張的工程特點,通過總結國內外施工經驗,在施工中采用“管道自動切割、組對、焊接一體化工作站”進行工廠化流水作業,提高工藝管道預制深度;在大幅度提高勞動效率的同時,有效保證焊接一次合格率,焊接一次合格率達98.76%。

4.5 加強HSE全方位立體監管

安全管理人員實行“雙配置”,分公司和項目部安全總監常駐現場,不掛空擋;在施工現場率先設置安全培訓室,進場前必須100%培訓并通過考核;強化道路交通安全管理,實行人車分道,配備交通指揮員,為車輛安裝GPS監控,班前對司機進行酒精檢測,加強對司機和車輛使用的管理;形成HSE風險動態監控機制,通過廣泛收集各類HSE違章隱患、不安全行為等基礎數據,統計分析HSE風險的動態變化,為項目HSE管理提供量化數據支持。項目自開工至今,共實現安全工作2 740萬工時,安全行車里程1 230萬公里[6]。

5 對石油煉化工程EPCC總承包管理的建議

5.1 構建項目級大控制運行體系

在學習借鑒國際知名工程公司管理體系文件和總結公司海外總承包項目執行經驗的基礎上,編制《海外EPCC總承包項目管理規范》等制度文件,深化CPECC-PMIS、P6、伊利、Viso等信息化平臺和軟件的應用,推進數據庫建設,促進管理體系的標準化、流程化和信息化。組建綜合控制部門,以WBS為紐帶,以專業控制體系為運行機制,形成包括進度、費用、材料、合同、財務、文檔在內的項目級大控制體系,確保各項目標受控。

5.2 筑牢EPCC總承包管理基礎

在管理上與國際一流接軌,以計劃為指引,以合同為核心,實現設計、采購、施工、開工相輔相成,決策層、執行層、操作層有效溝通。加強與設計院的融合,利用總院的人員和技術力量實現對其他設計分包單位的共同管理;進一步提升設計對采購的支持力度和采購對供貨商的管控力度,實現采購創效;完善海外區域項目部制管理模式,在運作的統籌協調和執行力上進一步強化,推進全面縱深管理;開工提早介入前端管理鏈條,以開工節點倒推設計、采購、施工節點,確保“后門關死”;全面推行目標成本管理,以完善的理論分析、管理制度和組織協調實現低成本戰略;發揮財務的數據分析、質量和HSE的保障作用,聯動各專業、各系統一起為EPCC項目管理服務[7]。

5.3 全面加強分包商管控

強化分包商“五關”管理,加強分包商準入、管理和審核評價,將所有分包商納入CPECC管理范圍,執行統一的管理規定和工作標準。對于資質不健全、服務不到位、評價不合格、發生安全事故的分包商,一概清退并納入“黑名單”。進一步加強總分包體系建設,在分包商指標量化控制、計劃部署、工作流程、體系建設、項目運行、成本控制等方面多下功夫,一方面實現對分包商的有效管控,另一方面幫助分包商提高管理水平,從而促進項目建設[8]。

5.4 強化國際化管理團隊建設

堅持“人才國際化,用工當地化”戰略,通過專業培訓、高端項目歷練等方式,定向培養一批會外語、懂管理、熟悉國際項目規則的復合型管理人才[9]。完善總部機關與海外單位人員輪崗制,推進海外項目經理以上人員在總部與海外間、高端與傳統項目間的縱橫交流常態化,建立海外單位班子成員、金牌項目經理講課制度,不斷擴大國際化人才隊伍數量,提升人員整體素質[10]。

6 結束語

EPCC總承包管理的核心要義是通過集成化協同管理,促進設計、采購、施工、開工等緊密結合,達到為項目增值的目的。PKOP煉油廠EPCC總承包項目的成功建成,為海外大型石油煉化工程EPCC總承包管理的思路和模式的創新,以及今后同類工程的實施奠定了基礎。