核電站核島穹頂錨固件安裝定位質量控制分析與改進

劉佳 伊曉飛 卞德勇

摘 要 穹頂鋼襯里是核島反應堆廠房安全殼的主要組成部分,位于核島的頂部,某核電站3#反應堆廠房穹頂鋼襯里錨固件定位安裝施工中,發現由于穹頂在車間預制,現場拼裝過程中不可避免允許范圍內的偏差導致錨固件安裝的三要素與理論不符。本文對這一問題進行了分析,統計模擬了在不同曲率半徑的圓環和球冠情況下,提高錨固件安裝定位精度的措施。

關鍵詞 穹頂鋼襯里 錨固件 曲率半徑 觀測半徑 標高

某核電站3#反應堆廠房穹頂不同位置布置有140個錨固件,穹頂不同位置布置的錨固件按設計位置進行定位安裝,但是由于穹頂加工存在偏差,在允許偏差范圍之內,錨固件依舊按原設計位置進行安裝,則將會出現水平或垂直方向的誤差,通過施工可知,此類偏差不可避免,但為了保證錨固件安裝定位的精確度,因此對比錨固件的水平與垂直誤差,進行對比控制,確定安裝的依據,從而提高安裝的精確度。

一、錨固件定位偏差計算

(一)穹頂的整體外形幾何尺寸允許偏差

依據圖紙要求,錨固件的定位由角度、半徑、標高三個要素決定。而穹頂的整體外形幾何尺寸允許偏差為:鄰近穹頂與筒體十二段(R12)之間的焊縫處,半徑公差:±50mm;球面段與曲面段的檢查:垂直面上的半徑允許公差為±50mm。

(二)錨固件定位偏差案例

穹頂一層曲率半徑是6000mm的圓環,當曲率半徑分別在穹頂幾何尺寸允許偏差范圍±50mm時,以穹頂下口為標高±0mm。在標高2128.5mm時,其觀測半徑變化△r為107mm;而在觀測半徑r18180.36mm時,其標高變化△h為319mm。

曲率半徑是24000mm的球冠上,當曲率半徑分別在穹頂幾何尺寸允許偏差范圍±50mm時,以穹頂下口為標高±0mm。在標高9189.77mm時,其觀測半徑變化△r為259.67mm,而在觀測半徑r9798.67mm時,其標高變化△h為118.3mm。

由上述分析可知:穹頂上錨固件安裝由于弧線的曲率不同,將會導致水平和垂直的偏差不同,因此分析對比不同弧線位置錨固件安裝的水平和垂直偏差有助于減小偏差,提高安裝精度。

二、錨固件定位分析與安裝控制優化模型

(一)錨固件定位分析

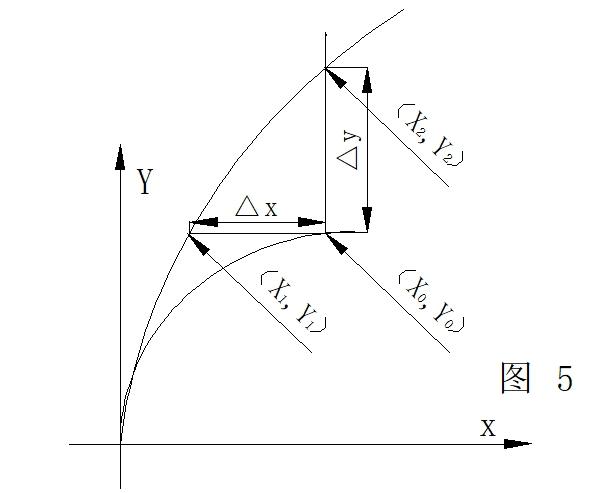

基于前面討論的由于穹頂幾何尺寸允許偏差導致的錨固件定位偏差問題,先將穹頂簡化為半徑分別為r1、r2、r3(r1=r3)的三段弧線連接而成,以R12與過度圓環的連接處為原點,以穹頂的下口直徑為X軸,R12的延長線為y軸建立直角坐標系,由于穹頂左右對稱,因此只研究左半部分即可。

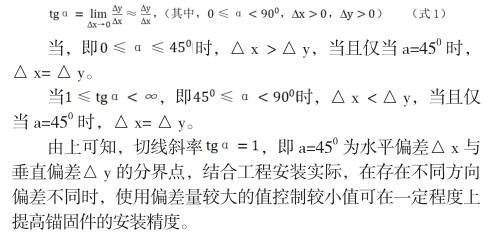

如上圖所示,在整個弧線上任取一點坐標為(x0,y0),其為設計錨固件的安裝位置,由于穹頂制造尺寸偏差,導致錨固件的安裝位置發生變化,以穹頂制造尺寸大于原設計尺寸為例,設計半徑為R?,偏差半徑為R+△r。當以標高為定位標準時,錨固件的定位坐標變為(x1,y1),當以觀測半徑為定位標準時,錨固件的定位坐標變為(x12,y2),在水平與垂直方向偏離原來設計位置分別為:△x,△y。由于制造偏差相對弧線半徑很小,因此△x,△y值很小,所以依據弧線的切線定義,當△x→0時,(x1,y1)的切線的斜率可近似看作△x,△y的比值,即

(二)錨固件安裝控制優化方案

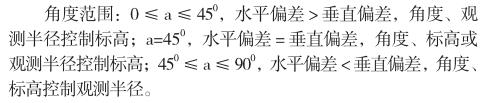

由上述公式和分析結果可知,由于偏差不可避免,因此在安裝過程中利用大的偏差控制較為合適,現總結錨固件安裝精確度優化方案如下:

三、結語

全文通過由于穹頂制造尺寸偏差導致的錨固件安裝偏差分析,發現不同弧線曲率的水平與垂直偏差不同,通過建立錨固件定位分析與安裝控制優化模型,分析穹頂上任意位置切線斜率及方向角變化范圍與水平偏差與垂直偏差相對大小的關系,與此同時確定穹頂上任意位置的切線斜率及方向角計算方法,最終提出不同弧線的切線方向角變化范圍內的安裝依據優化方案。