向心透平設計參數優化及數值模擬

李新禹, 郝旭濤, 陳 林, 孟 林

(天津工業大學機械工程學院,天津300387)

1 概述

為完善透平的性能,許多學者進行了大量研究。李艷等人[1]將用于工業余熱回收的有機朗肯循環為研究對象,以R123為工質對透平的葉輪、葉片進行氣動設計和結構優化,并采用計算流體力學(CFD)軟件對優化效果進行模擬。模擬結果顯示,優化設計有效改善流動,減小甚至消除了流道內分離流現象。張卿[2]針對有機朗肯循環系統透平,利用CFX軟件對透平進行數值模擬,詳細分析了含0.3 mm葉頂間隙的透平葉頂泄漏損失以及不同葉頂間隙對葉輪性能的影響。

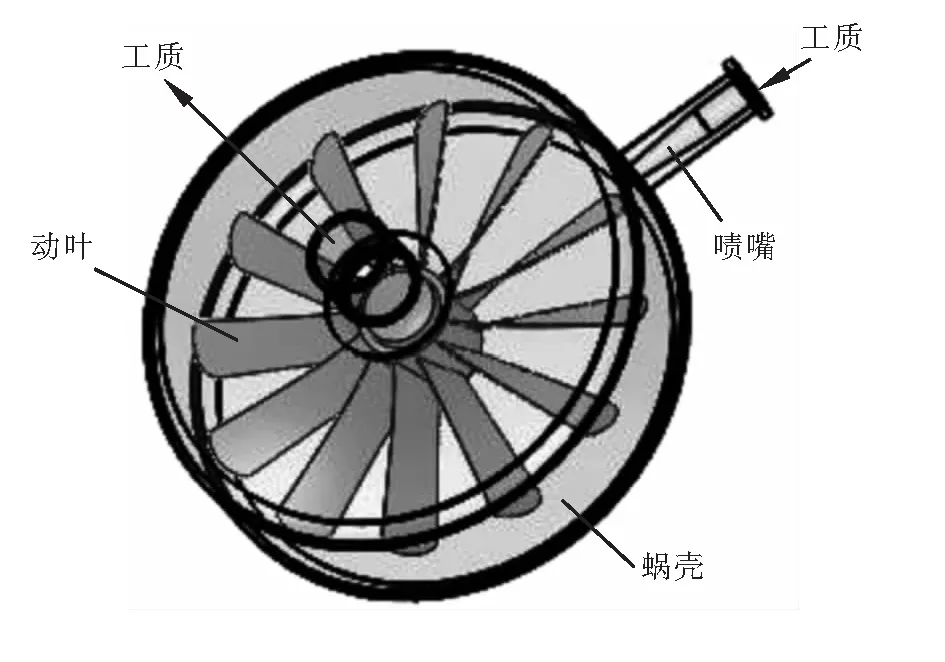

筆者將向心透平(以下簡稱透平,結構見圖1)作為研究對象,選取R123作為循環工質。采用熱力計算方法,對動葉入口工質速度氣流角α1、動葉出口工質實際相對速度w2的方向角β2對透平性能指標的影響進行計算分析,從而確定α1、β2的最優值。性能指標選取輪周效率,輪周效率是指水蒸氣(或其他工質蒸氣)所作輪周功與所具有的理想功之比。在設計參數優化的基礎上,采用CFX 16.0軟件對透平蝸殼內部速度場、靜壓進行數值模擬。

圖1 向心透平的結構

2 設計參數

① 待優化設計參數

動葉入口工質速度氣流角α1的取值范圍為15°~25°,變化步長設定為1°。動葉出口工質實際相對速度w2的方向角β2的取值范圍為25°~45°。

② 已知設計參數

透平反動度Ω取0.6[3]。噴嘴速度系數φ(主要與噴嘴尺寸、葉片葉型、葉片表面粗糙度及工質流速等有關,可通過試驗方法確定)通常取0.97左右,本文取0.97。動葉速度系數Ψ(與葉片高度、透平反動度、葉片葉型、葉片表面粗糙度等有關,可通過試驗方法確定)通常取0.85~0.95,本文取0.85。余速利用系數μ表示余速動能被利用的程度,本文取0.85[4]。

對于葉片數量的選取,通常采用折中的方案,葉片數量既不能過多也不能過少:過多的葉片易增大透平流道內的摩擦阻力,并使得流道過窄。過少的葉片數量易使透平流道內的氣流不能均勻流動,導致余速動能過大。根據文獻[5]關于葉片設計的經驗,葉片數量可取12~20,本文取12。葉輪直徑dm取0.15 m。除上述設計參數外,工質(透平進出口均為氣態工質,工質為R123)的設計參數見表1。

表1 工質的設計參數

3 設計參數優選

3.1 輪周效率

① 輪周效率

輪周效率ηu的計算式為:

(1)

式中ηu——輪周效率

Pu——輪周功,kW

qm——工質的質量流量,kg/s,本文取1.833×10-3kg/s

Δhs,t——透平進出口工質比焓降,kJ/kg

μ——余速利用系數,本文取0.85

u2——葉輪出口工質實際速度,m/s

② 輪周功

輪周功Pu的計算式為:

Pu=qm(Δhs,t-Δhn-Δhb-Δhc)

(2)

式中 Δhn——噴嘴進出口工質比焓降,kJ/kg

Δhb——動葉損失,kJ/kg

Δhc——余速動能,kJ/kg

a.透平進出口工質比焓降

透平進出口工質比焓降Δhs,t的計算式為:

Δhs,t=h0-h2

(3)

式中h0——透平進口工質比焓,kJ/kg,本文取463.01 kJ/kg

h2——透平出口工質比焓,kJ/kg,本文取459.29 kJ/kg

b.噴嘴進出口工質比焓降

噴嘴進出口工質比焓降Δhn的計算式為:

(4)

式中 Δhn——噴嘴進出口工質比焓降,kJ/kg

u1,s——噴嘴出口工質理想速度,m/s

u1——噴嘴出口工質實際速度,m/s

根據氣態工質流經噴嘴的能量方程,可得到噴嘴出口工質理想速度u1,s的計算式為:

(5)

式中u0——透平進口工質實際速度,m/s

h1,s——噴嘴出口工質理想比焓,kJ/kg

由于透平進口工質實際速度u0很小,為了便于計算和分析,設定u0為0,這種設定狀態稱為滯止狀態,該狀態下的參數稱為滯止參數,如透平進口工質滯止壓力、透平進口工質滯止比焓等。

u0取0,并將透平進口工質滯止比焓代替透平進口工質比焓h0代入式(5),可得到[6]:

(6)

式中h0,st——透平進口工質滯止比焓,kJ/kg

Ω——透平反動度,本文取0.6

噴嘴出口工質實際速度u1的計算式為:

u1=φu1,s

(7)

式中φ——噴嘴速度系數,本文取0.97

c.動葉損失

動葉損失Δhb的計算式為:

(8)

式中w2,s——動葉出口工質理想相對速度,m/s

Ψ——動葉速度系數,本文取0.85

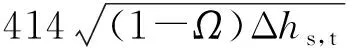

動葉出口工質理想相對速度w2,s的計算式為:

(9)

式中w1——動葉進口工質實際相對速度,m/s

由透平葉輪進口速度三角形,得到動葉進口工質實際相對速度w1的計算式為[7]:

(10)

式中u——葉輪圓周速度,m/s

α1——動葉入口工質速度氣流角,(°)

葉輪圓周速度u的計算式為:

(11)

式中β1——動葉進口工質實際相對速度w1的方向角,(°)

動葉進口工質實際相對速度w1的方向角β1的計算式為:

β1=β2+5

(12)

式中β2——動葉出口工質實際相對速度w2的方向角,(°)

d.余速動能

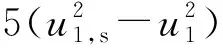

余速動能Δhc的計算式為:

(13)

式中u2——葉輪出口工質實際速度,m/s

透平出口工質實際速度u2的計算式為:

(14)

式中w2——動葉出口工質實際相對速度,m/s

動葉出口工質實際相對速度w2的計算式為:

w2=Ψw2,s

(15)

3.2 動葉轉速

動葉轉速n的計算式為:

(16)

式中n——動葉轉速,min-1

dm——葉輪直徑,m,本文取0.15 m

3.3 設計參數優選

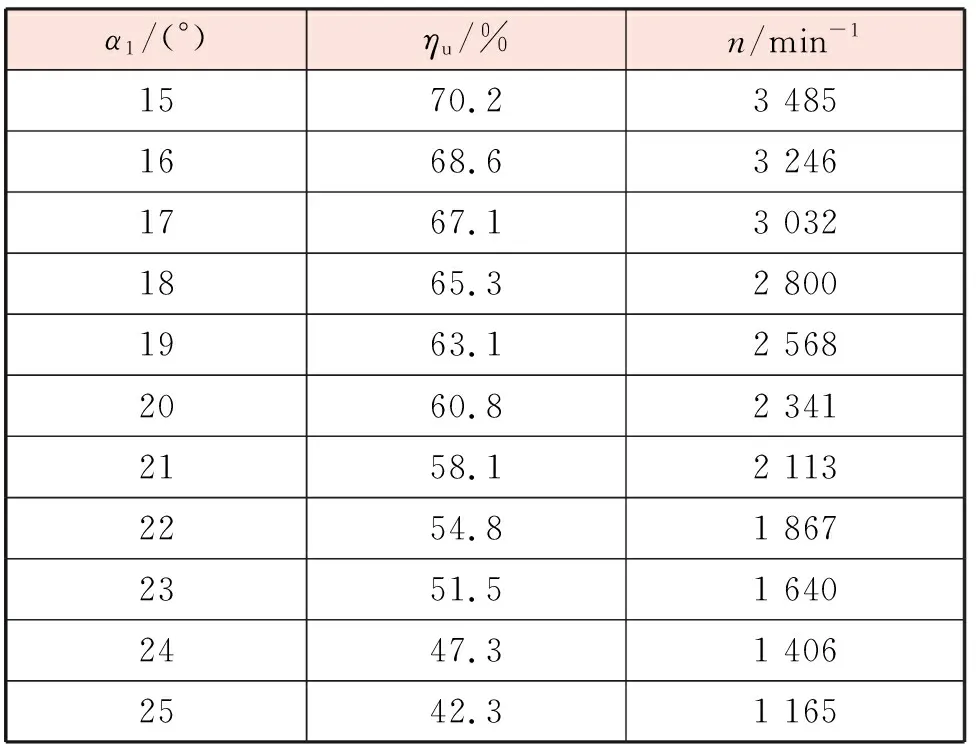

將已知參數代入式(1)~(16),可計算出當β2為25°時,透平性能指標隨α1的變化(見表2)。由表2可知,當β2為25°時,輪周效率、動葉轉速均隨α1的增大而減小,因此α1宜選取15°。

表2 當β2為25°時透平性能指標隨α1的變化

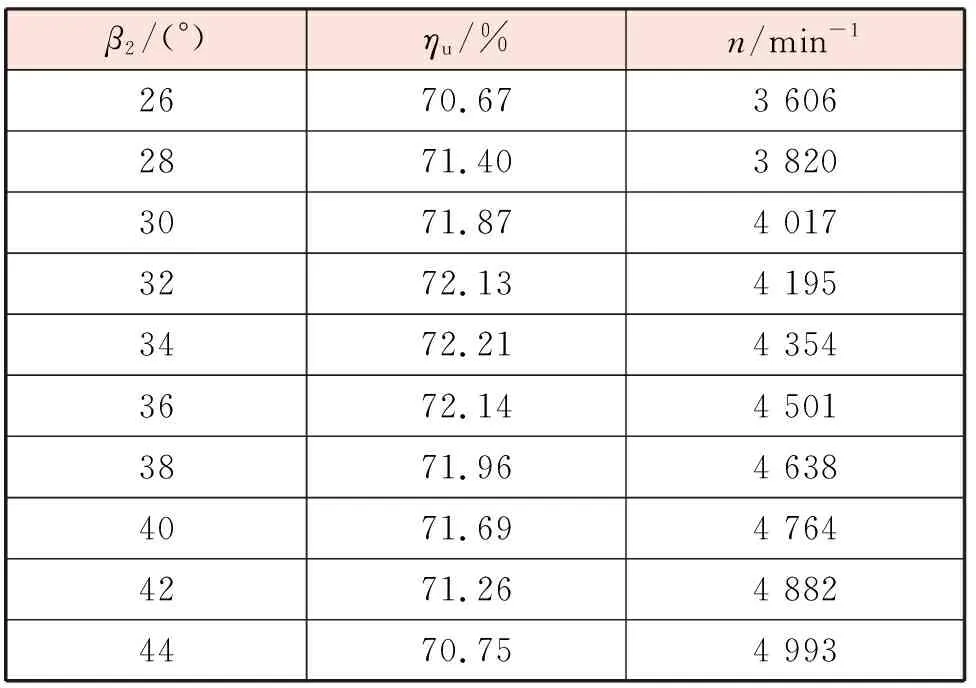

將已知參數代入式(1)~(16),可計算出當α1為15°時,透平性能指標隨β2的變化(見表3)。由表3可知,當α1為15°時,輪周效率隨β2的增大先增大后減小,在β2為34°時輪周效率出現最大值,β2宜選取34°。動葉轉速隨β2的增大持續增大,且存在最佳轉速(4 354 min-1)對應輪周效率最大值。

由上述分析,α1、β2的最優取值分別為15°、34°,并連同設計參數作為模擬條件對透平蝸殼內速度場、靜壓分布進行數值模擬。

表3 當α1為15°時透平性能指標隨β2的變化

4 數值仿真

4.1 網格劃分

采用ICEM CFD軟件下的mesh功能對透平進行網格劃分。劃分網格時將三維模型在Solid Works 15.0環境下保存為*.STP格式。考慮模型的復雜性,整體采用四面體非結構化網格。蝸殼網格數量為317 867 個,動葉網格數量為354 820 個。網格劃分后將模型導入CFX軟件進行仿真計算。

4.2 邊界條件設置

將計算域劃分為蝸殼、動葉兩部分。蝸殼為靜止計算域,動葉為旋轉計算域。計算域類型定義為Fluid Domain,流體定義為R123,湍流模型定義為k-Epsilon,傳熱模型定義為Total Energy,靜止計算域的運動域定義為Stationary,旋轉計算域的運動域定義為Rotating。對于固定壁面設定為無滑移、光滑、絕熱壁面。設置RMS殘差目標為1.0-4,最大迭代次數設為500。

4.3 仿真結果分析

由蝸殼內速度場分布可知,蝸殼內的速度分布非常復雜,徑向及周向的速度分布均不均勻。噴嘴出口氣體速度很高,一直延伸到蝸殼內部。沿流道流向蝸殼的出口,流體速度逐漸降低,并在蝸殼出口形成氣體旋渦。由蝸殼內靜壓分布可知,蝸殼內靜壓分布不均,蝸殼的進口處存在呈周向分布的局部高壓區,蝸殼出口的靜壓比較低。

5 結論

當動葉出口工質實際相對速度的方向角β2為25°時,輪周效率、動葉轉速均隨動葉入口工質速度氣流角α1的增大而減小,α1宜選取15°。當α1為15°時,輪周效率隨β2的增大先增大后減小,在β2為34°時輪周效率出現最大值,β2宜選取34°。動葉轉速隨β2的增大持續增大,存在最佳轉速(4 354 min-1)對應輪周效率最大值。

蝸殼內的速度場分布非常復雜,徑向及周向的速度分布均不均勻。噴嘴出口氣體速度很高,一直延伸到蝸殼內部。沿流道流向蝸殼的出口,流體速度逐漸降低,在蝸殼出口形成氣體旋渦。蝸殼內靜壓分布不均,蝸殼的進口處存在呈周向分布的局部高壓區,蝸殼出口的靜壓比較低。