膜式燃氣表氣流分配閥密封性動態檢測技術

權亞強, 梁永增

(成都秦川物聯網科技股份有限公司,四川成都 610100)

1 氣流分配閥結構及工作原理

膜式燃氣表采用2室4腔結構,是利用柔性膜片計量室進行測量的氣體體積流量計,主要由機芯、外殼、計數器等組成,機芯由計量體、氣流分配閥等部件組成。其基本原理是把氣體通入體積恒定的計量室,充滿后再排出,在此過程中,通過一定的傳動機構,把充排氣的次數轉換為體積,并傳送到計數器上顯示出來。

氣流分配閥安裝在膜式燃氣表計量體上,是控制膜式燃氣表內部燃氣有序進入和排出計量體的一組過流元件,是膜式燃氣表的核心部件,包括閥蓋和閥座。閥座的接觸面在燃氣表運行過程中處于水平靜止狀態,在燃氣氣流作用下,閥蓋在閥座上繞中軸做旋轉運動,依靠氣流壓力和閥蓋的自重實現閥蓋與閥座接觸面的密封,同時實現已計量燃氣和未計量燃氣的密封隔離以及計量體的自動運行,保證計量的準確性。

閥座、閥蓋結構見圖1。閥蓋繞中軸在閥座的支撐下旋轉,是氣流分配閥實現計量體進氣分配、排氣收集與輸送的運動部件。其接觸面包括集氣腔外環接觸面、進氣口內環接觸面以及排氣腔內環接觸面(見圖1紅色部分)。

圖1 閥蓋、閥座結構

閥座是與計量體所有計量腔的通氣口及計量體排氣口密封連接、實現氣流分配閥連續有序向所有計量腔分配氣體并排出氣體的靜止元件。其接觸面包括計量腔通氣口外環和內環接觸面、各計量腔通氣口之間的隔柵接觸面、計量腔排氣口內環接觸面(見圖1紅色部分)。

氣流分配閥閥座和閥蓋接觸面密封性良好是保證膜式燃氣表計量準確、貿易結算公平的前提,與閥座和閥蓋接觸面的粗糙度[1]以及平面度息息相關。

2 傳統氣流分配閥密封性檢測方法

要實現氣流分配閥閥座和閥蓋接觸面密封性的檢驗,傳統上需要采用兩個步驟:首先分別獨立對閥座和閥蓋接觸面的粗糙度及平面度進行檢測,再采用靜壓力法對氣流分配閥的密封性進行檢測[1-2]。

傳統氣流分配閥密封性檢測方法存在的不足:檢測平面度和粗糙度只能估算密封性,不能直接檢測閥座、閥蓋之間的泄漏流量,檢測準確性低;靜壓力法只能檢測閥座、閥蓋靜止于固定位置時閥座、閥蓋之間的泄漏流量,無法真實反映氣流分配閥實際工作條件下的動態密封情況。

3 氣流分配閥密封性動態檢測技術

針對上述不足,筆者的研發團隊研發出了一種燃氣表氣流分配閥檢測設備(已獲得國家專利,專利號:ZL 201620784207.7[3]),通過模擬膜式燃氣表使用狀態下氣流分配閥閥座和閥蓋的相對運動,檢測動態下氣流分配閥密封性是否滿足使用要求,得到的參數更加準確,結果更加可靠,提高了計量的準確性,能有效解決上述問題。

3.1 動態檢測設備結構

氣流分配閥密封性動態檢測設備主要部件包括固定裝置、壓緊裝置、排氣裝置、驅動裝置、負壓裝置、檢測裝置。固定裝置、壓緊裝置、排氣裝置及驅動裝置見圖2。

圖2 壓緊裝置、固定裝置、壓緊裝置、排氣裝置及驅動裝置

3.1.1 固定裝置

固定裝置由底座、中軸、立板、安裝板等組成,固定裝置結構見圖3。

固定裝置底座尺寸可根據燃氣表閥座形狀大小確定,在底座上設置凹陷部,用于與閥座配合;底座上焊接有中軸,其作用是為閥蓋繞閥座相對轉動提供固定點;立板垂直于底座安裝,立板和安裝板垂直連接,安裝板平行于底座。

為模擬氣流分配閥的真實工作狀態,需保證閥座與底座之間的密封性,即閥座安裝于底座后,閥座與底座的所有接觸位置均需要密封處理,使閥座與底座之間形成密封區域,以不影響檢測結果。

為了實現閥座和底座之間的密封,需在底座凹陷部內設置彈性密封層,以實現閥座與底座所有接觸位置的密封。彈性密封層采用硅膠密封墊制成,結構見圖4。底座與閥座每個接觸位置均通過彈性密封層密封連接,彈性密封層與閥座相接觸位置設置有凹槽,凹槽的槽寬略小于閥座與彈性密封層的貼合面的寬度。在檢測前,通過按壓閥座使閥座朝彈性密封層方向運動,令彈性密封層發生形變,排擠出凹槽內的氣體,停止按壓后,彈性密封層恢復形變,將閥座吸附在底座上,實現閥座和底座的真空密封,保證在檢測過程中閥座與底座的連接位置不漏氣,提高氣流分配閥密封性檢測的準確性。

圖3 固定裝置結構

圖4 彈性密封層結構

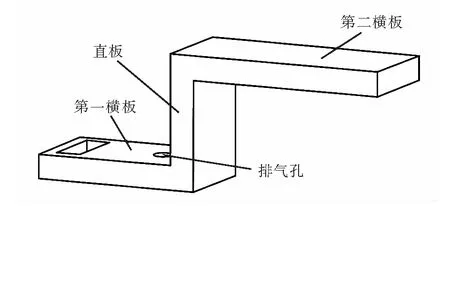

3.1.2 壓緊裝置

壓緊裝置關鍵部件主要包括壓緊板和氣缸組件。

① 壓緊板

壓緊板結構見圖5,其由第一橫板、第二橫板以及直板組成。第一橫板和第二橫板平行設置,直板垂直連接于第一橫板和第二橫板;第一橫板滑動連接于立板,其上設有排氣孔。立板和第一橫板形成了導軌、導套的結構,第一橫板沿著立板的高度方向滑動,立板具有導向作用,第一橫板的滑動方向平行于中軸的軸線方向,使整個壓緊板滑動更加平穩可靠。

圖5 壓緊板結構

② 氣缸組件

氣缸組件安裝在安裝板上,其輸出軸驅動連接壓緊板,驅使壓緊板沿平行于中軸的軸線方向往復移動,使其在移動過程中壓緊在閥座上,進而使閥座壓緊在彈性密封層上,令閥座與底座之間的密封更加牢固可靠。

3.1.3 排氣裝置

排氣裝置是一段小管道,排氣裝置與閥座排氣口之間通過壓緊板上的排氣孔相連,排氣裝置、排氣孔以及閥座排氣口之間設置有密封件,用于密封連接。氣缸組件通過氣缸組件輸出軸帶動壓緊板向下壓緊在閥座上,第一橫板與閥座接觸,使第一橫板排氣孔與閥座排氣口緊密接觸,保證排氣孔與閥座排氣口之間的密封性。

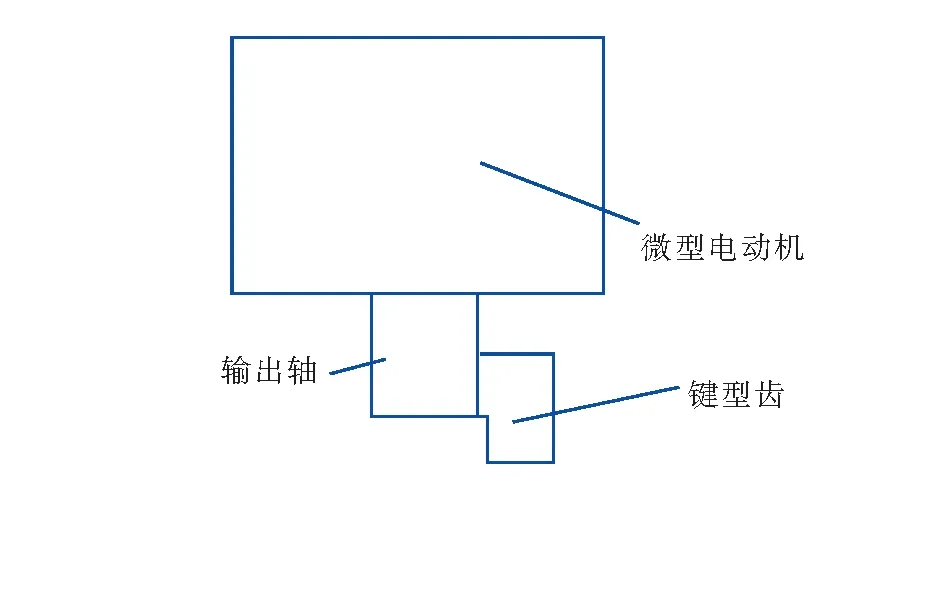

3.1.4 驅動裝置

驅動裝置(安裝在壓緊板上)的輸出軸用于驅動閥蓋,驅使閥蓋相對于閥座轉動。驅動裝置的動力由微型電動機提供,閥座和閥蓋都安裝在中軸上,微型電動機的輸出軸上安裝有鍵型齒,鍵型齒與閥蓋上的鍵槽配合,通過電動機提供動力,帶動閥蓋繞著中軸在閥座上旋轉運動,模擬了膜式燃氣表真實的工作狀態。閥座、閥蓋與底座之間形成密封區域,密封區域通過閥座排氣口與排氣裝置連通。驅動裝置結構見圖6。

圖6 驅動裝置結構

3.1.5 負壓裝置

負壓裝置主要部件為負壓泵。負壓泵通過檢測裝置、排氣裝置與閥座排氣口連通,抽取空氣使得閥座、閥蓋和底座形成的密封區域內產生負壓,若存在顯著泄漏,因壓差的存在,氣體會從外部進入密封區域內,實現泄漏量的檢測。

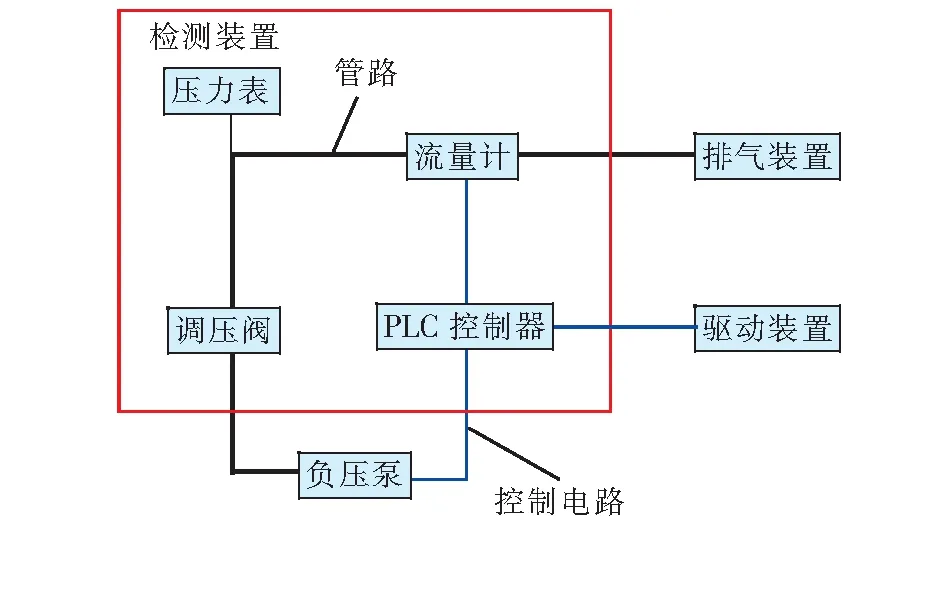

3.1.6 檢測裝置

檢測裝置位于負壓泵與排氣裝置之間,用于檢測氣體的流量。氣流分配閥密封性動態檢測設備關鍵管路連接見圖7,檢測裝置包括流量計、壓力表、調壓閥以及可編程邏輯控制器(PLC控制器)。排氣裝置、流量計、調壓閥依次連通,氣體從排氣裝置流出,依次經過流量計、調壓閥以及負壓泵。流量計對氣體的流量進行記錄,并得到平均泄漏量和最大泄漏量;壓力表對管路內的氣體壓力進行測量;調壓閥能夠對管路內的氣體壓力進行調節;負壓泵為管路提供負壓,使管路內的氣壓小于外界氣壓。

負壓泵、驅動裝置和流量計分別與PLC控制器通過控制電路連接。PLC控制器根據流量計輸出的流量判斷密封性是否合格; PLC控制器還能夠控制驅動裝置的轉速,進而控制閥蓋的旋轉速度;PLC控制器還能夠通過控制電路控制負壓泵的工作狀態。在實際操作時,通過調壓閥對管道中的氣壓進行調整,進而便于測量不同壓力狀態下閥蓋和閥座之間的密封性能,以得到更加準確的結果。

圖7 氣流分配閥密封性動態檢測設備關鍵管路連接

3.2 動態檢測過程

氣流分配閥密封性檢測設備結構簡單合理,通過模擬燃氣表氣流分配閥閥座和閥蓋真實的工作狀態,使氣流分配閥的密封性檢測結果真實、可靠。

氣流分配閥與彈性密封層形成的密封區域通過閥座的排氣口、壓緊裝置上的排氣孔、排氣裝置與檢測裝置連通,負壓泵使得密封區域產生負壓。在閥蓋繞中軸相對閥座轉動過程中,因密封區域內氣壓小于外部大氣壓,若閥蓋與閥座接觸面之間存在泄漏點,則在壓差的作用下,外部氣體會通過泄漏點進入密封區域內,通過與密封區域連通的排氣裝置進入檢測裝置,實現泄漏量的檢測。檢測裝置中的流量計通過對氣體體積計量來判斷動態下的閥蓋和閥座的密封性是否合格,即在其他條件相同的情況下,采用標準閥座和閥蓋作為參考,通過將檢測到的氣體體積與采用標準閥座和閥蓋情況下檢測到的氣體體積做對比,從而判斷被檢測閥座和閥蓋密封性是否合格。壓力表能夠對管路中的氣體壓力進行檢測,調壓閥能夠對管路中的氣體壓力進行調節,以實現對氣流分配閥密封性更加精準的檢測。氣體流向見圖8。

圖8 氣體流向

本檢測設備能夠分別對閥座和閥蓋進行動態泄漏流量檢測,即可以采用標準閥座作為參考,判斷閥蓋是否合格;或者采用標準閥蓋作為參考,判斷閥座是否合格。也能對指定閥座、閥蓋成對進行動態泄漏流量檢測,檢測結果更加可靠、準確。

4 結語

本文所述膜式燃氣表氣流分配閥密封性動態檢測技術克服了傳統檢測技術存在的不足,能夠快速、準確地對閥座和閥蓋進行動態泄漏流量檢測,結果可靠、準確。膜式燃氣表氣流分配閥密封性檢測設備結構簡單合理,便于制造加工,使用時操作方便,能有效提高膜式燃氣表的生產效率和產品質量。