粉煤灰表面包覆二氧化硅及特性研究

袁新強(qiáng),張 堃,梅 晶,張 偉,蔣 鵬

(1.陜西理工大學(xué)材料科學(xué)與工程學(xué)院,陜西 漢中 723000;2.陜西理工大學(xué)礦渣綜合利用環(huán)保技術(shù)國(guó)家地方聯(lián)合工程實(shí)驗(yàn)室)

20 世紀(jì)70 年代,世界性能源危機(jī)、環(huán)境污染以及礦物資源的枯竭等強(qiáng)烈推動(dòng)了粉煤灰利用的研究和開發(fā),粉煤灰資源化利用就一直成為世界各國(guó)政府和專家學(xué)者極為關(guān)注的問題。 粉煤灰已成為國(guó)際市場(chǎng)上引人注目的資源豐富、價(jià)格低廉、興利除害的新興建材原料和化工產(chǎn)品的原料,并衍生出一系列建筑與化工制品[1-7]。粉煤灰的高附加值利用成為趨勢(shì),如從粉煤灰中提取工業(yè)原料[8-10]和利用粉煤灰合成沸石[11-12]等。目前,由于粉煤灰中大部分微珠具有中空、球形形貌、耐熱、化學(xué)性質(zhì)穩(wěn)定以及價(jià)廉等特點(diǎn),在涂料中的應(yīng)用潛力越來越受到重視,特別是保溫隔熱、防水等功能性涂料[13-17]。袁新強(qiáng)[18]以苯丙乳液和硅溶膠為基料,粉煤灰、滑石粉、立德粉等為顏填料,制備了具有一定保溫隔熱性能的建筑厚質(zhì)底漆。

粉煤灰一般為灰色, 具有很強(qiáng)的著色性能,作為功能填料應(yīng)用在涂料領(lǐng)域存在配色問題,而且粉煤灰具有很強(qiáng)的吸水性, 所配制涂料貯存周期短,影響涂料施工。 前人針對(duì)上述問題主要對(duì)粉煤灰表面做了包覆TiO2的研究[19-21],雖然表面包覆TiO2性能優(yōu)異,但價(jià)格昂貴。 為此,筆者提出粉煤灰表面包覆SiO2的研究,為粉煤灰應(yīng)用在涂料領(lǐng)域提供一條生產(chǎn)成本低、附加值高的途徑。

1 實(shí)驗(yàn)部分

1.1 實(shí)驗(yàn)原料

實(shí)驗(yàn)所用原料粉煤灰為漢中鋅業(yè)有限責(zé)任公司(簡(jiǎn)稱“漢中鋅業(yè)”)冶煉過程中產(chǎn)生的燃煤粉煤灰,吸水率為80%,白度為7.02,波長(zhǎng)為200~800 nm處的平均反射率為21.84%, 波長(zhǎng)為800~2 400 nm處的平均反射率為27.22%,平均粒徑為24~54 μm,主要化學(xué)組成見表1。 硅溶膠為JN-30 型,實(shí)測(cè)pH為10.0,SiO2質(zhì)量分?jǐn)?shù)為32%。 鹽酸為工業(yè)級(jí),用去離子水配制成6 mol/L 備用。

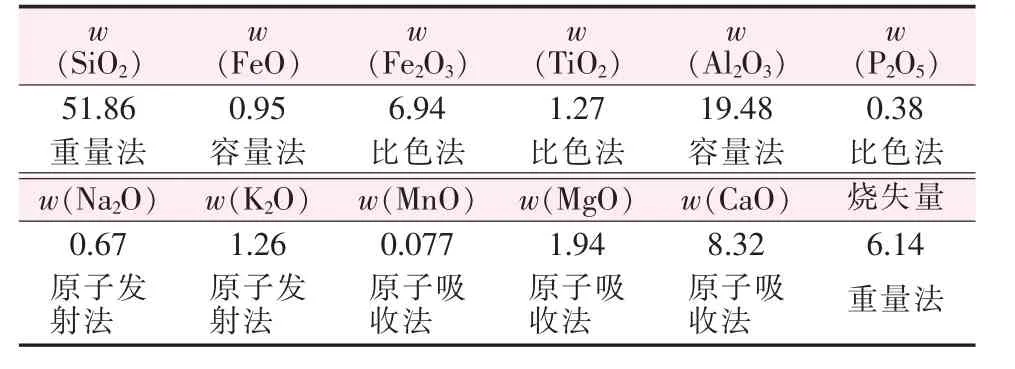

表1 粉煤灰主要化學(xué)組成 %

1.2 實(shí)驗(yàn)方法與過程

以本實(shí)驗(yàn)選用的燃煤粉煤灰為改性研究對(duì)象,硅溶膠為改性劑,通過實(shí)驗(yàn)得到表面包覆SiO2的粉煤灰。具體操作步驟:1)酸洗。將粉煤灰與6 mol/L鹽酸按固液質(zhì)量比1 ∶6 置于帶有攪拌的加熱容器中,升溫80 ℃煮沸3 h,停止加熱,加去離子水,反復(fù)洗滌、過濾至體系成中性,再經(jīng)干燥至含水率低于0.5%(質(zhì)量分?jǐn)?shù))。2)混合。 按照配比,將酸洗處理好的粉煤灰與硅溶膠置于帶有攪拌的加熱容器中,攪拌至體系呈均勻狀懸浮液。3)凝膠。向工序(2)得到的懸浮液中加入一定量的氨水, 攪拌至凝膠狀態(tài)。4)真空干燥。 將工序(3)得到的凝膠置于真空烘箱中,真空干燥至含水率低于0.5%。 5)焙燒。 將工序(4)得到的粉體置于箱式電阻爐中,在一定的溫度下,焙燒一段時(shí)間,隨爐冷卻至100 ℃后取出空冷至室溫得到塊體材料。 6)研磨過篩。 將工序(5)得到的塊體材料研磨、過篩得到表面包覆SiO2的粉煤灰。

1.3 性能測(cè)試

采用PN-4BA 型白度顏色測(cè)試儀測(cè)試改性前后粉煤灰的白度。 采用Lambda950 型紫外/可見/近紅外分光光度計(jì)測(cè)試改性前后粉煤灰的反射率,測(cè)試波長(zhǎng)范圍為200~2 400 nm。采用濾紙包覆粉煤灰,通過測(cè)量粉煤灰飽和吸水前后質(zhì)量的變化量, 計(jì)算吸水率。

2 結(jié)果與分析

2.1 改性配方對(duì)粉煤灰特性的影響

2.1.1 硅溶膠中SiO2含量

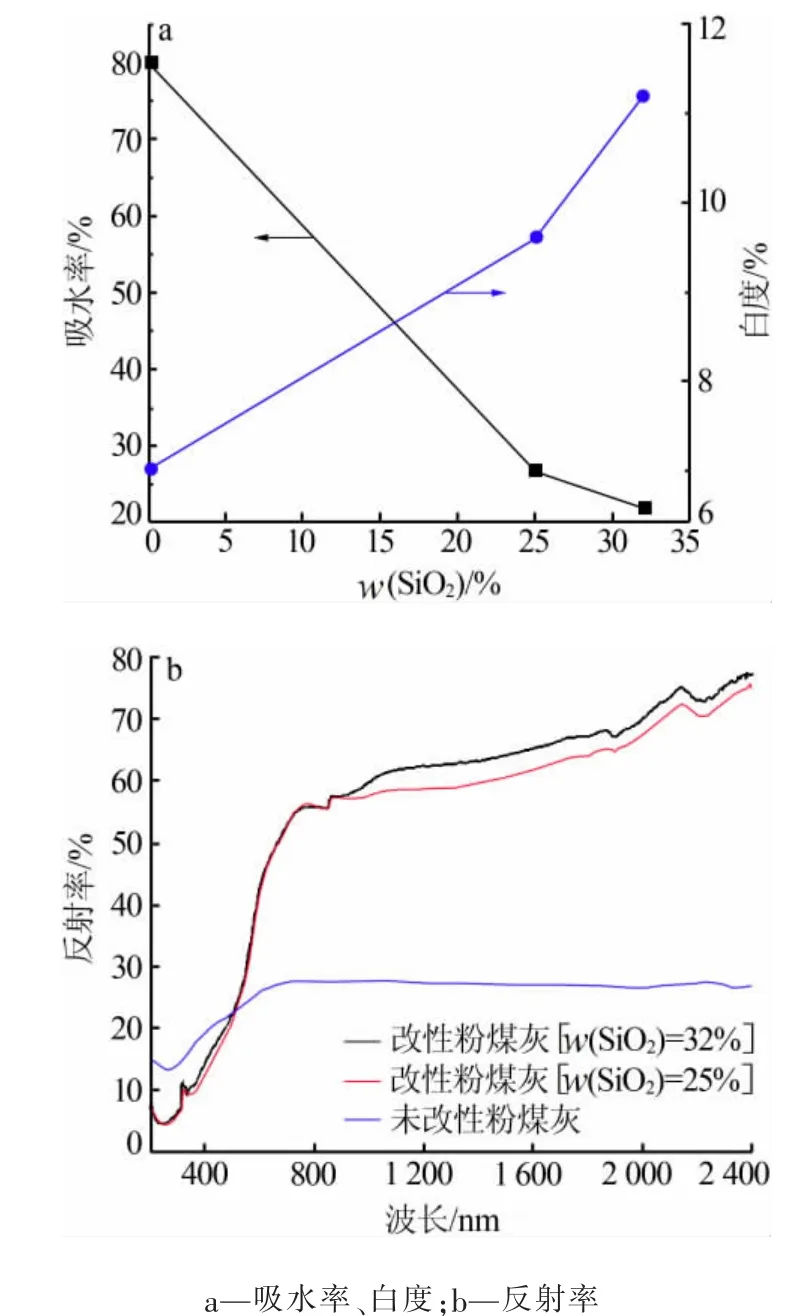

圖1 SiO2 含量對(duì)粉煤灰吸水率、白度和反射率的影響

在粉煤灰與硅溶膠質(zhì)量比為2∶1、膠凝溫度為19 ℃、膠凝pH=11、焙燒溫度為900 ℃、焙燒時(shí)間為2 h的條件下,考察了硅溶膠中SiO2含量對(duì)粉煤灰吸水率、白度和反射率的影響,結(jié)果見圖1。 由圖1a可見,利用硅溶膠在粉煤灰表面進(jìn)行包覆SiO2,大大降低了粉煤灰的吸水率,同時(shí)使白度增加,且隨著硅溶膠中SiO2含量的升高,表面包覆SiO2粉煤灰的吸水率相應(yīng)降低,白度則相應(yīng)增加。 由圖1b 也可明顯看出,利用硅溶膠在粉煤灰表面包覆SiO2,大大提高了粉煤灰在200~800 nm 處紫外可見光區(qū)的反射率,并提高了在800~2 400 nm 處近紅外光區(qū)的反射率,說明表面包覆SiO2粉煤灰的顏色變淺,反射隔熱功能大大增強(qiáng), 且隨著硅溶膠中SiO2含量的升高,這種變化趨勢(shì)更明顯。 這是由于包覆在粉煤灰表面的硅溶膠膠體顆粒碰撞發(fā)生縮聚反應(yīng)[22],發(fā)生膠凝,經(jīng)干燥、焙燒后在粉煤灰表面形成一層致密的SiO2層,封閉了粉煤灰的很多開孔、通孔結(jié)構(gòu),吸水率大大降低。 同時(shí),體系中銳鈦礦型TiO2向金紅石型轉(zhuǎn)變以及部分納米結(jié)構(gòu)SiO2(統(tǒng)稱為類紅外反射功能結(jié)構(gòu))存在,使包覆SiO2近紅外反射率大大提高[19,23],通過酸洗、焙燒去除了鐵、碳元素,以及表面包覆SiO2大大提高了粉煤灰在200~800 nm 處的反射率,提高了白度。 市售質(zhì)量分?jǐn)?shù)為25%~32%的SiO2硅溶膠,不需要經(jīng)過濃縮或稀釋處理,均可以直接用于粉煤灰的表面包覆處理。

2.1.2 粉煤灰與硅溶膠配比對(duì)粉煤灰特性的影響

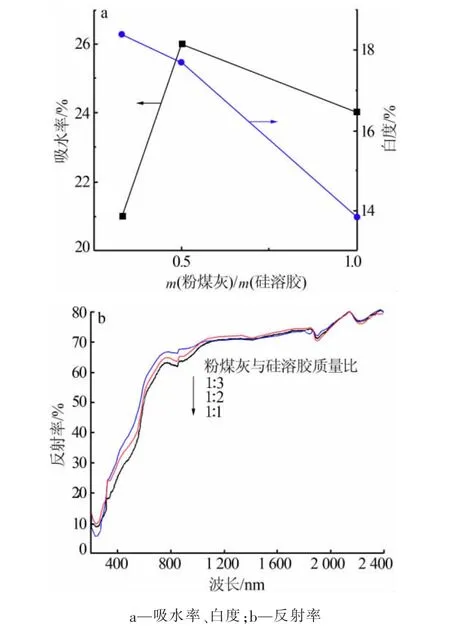

在硅溶膠中SiO2質(zhì)量分?jǐn)?shù)為32%、膠凝溫度為40 ℃、膠凝pH=10、焙燒溫度為1 000 ℃、焙燒時(shí)間為2 h 的條件下,考察了粉煤灰與硅溶膠的質(zhì)量比對(duì)粉煤灰吸水率、白度和反射率的影響,結(jié)果見圖2。由圖2 可見,隨著粉煤灰與硅溶膠配比的降低,粉煤灰的白度和反射率呈現(xiàn)上升趨勢(shì), 說明硅溶膠用量越多,粉煤灰表面包覆SiO2越多,形成具有類紅外反射功能結(jié)構(gòu)越多。 而粉煤灰的吸水率是隨著粉煤灰與硅溶膠配比的降低先升高后降低的,這是由于膠凝時(shí)間很短,硅溶膠在粉煤灰表面膠凝會(huì)出現(xiàn)不均勻的情況,造成粉煤灰部分開孔或通孔沒有被包覆住,或包覆的致密度不高,包覆層不足夠厚等情況,吸水率就會(huì)出現(xiàn)隨粉煤灰與硅溶膠配比的降低出現(xiàn)升高的現(xiàn)象。 而當(dāng)硅溶膠用量足夠多時(shí),由于膠凝時(shí)間短導(dǎo)致的上述問題可以得到有效的緩解,理論上,硅溶膠用量越多,粉煤灰的吸水率會(huì)越低。 但是硅溶膠用量不能太多,一方面單位硅溶膠用量處理粉煤灰的量有限,影響生產(chǎn)成本;另一方面硅溶膠在粉煤灰表面膠凝層太厚,往往不利于焙燒過程中在粉煤灰表面形成致密的、結(jié)合強(qiáng)度高的SiO2包覆層,吸水率又會(huì)有增加的可能。 因此, 建議粉煤灰與硅溶膠的質(zhì)量比控制為1∶(2~3)即可。

圖2 粉煤灰與硅溶膠的質(zhì)量比對(duì)粉煤灰吸水率、白度和反射率的影響

2.2 膠凝工藝對(duì)粉煤灰特性的影響

2.2.1 膠凝溫度

在粉煤灰與硅溶質(zhì)量比為1∶2、 硅溶膠中SiO2質(zhì)量分?jǐn)?shù)為32%、膠凝pH=10、焙燒溫度為900 ℃、焙燒時(shí)間為2 h 的條件下, 考察了膠凝溫度對(duì)粉煤灰吸水率、白度和反射率的影響,結(jié)果見圖3。 由圖3a 可見,膠凝溫度升高,膠凝時(shí)間隨之縮短,硅溶膠在粉煤灰表面膠凝不均勻的情況造成粉煤灰部分開孔或通孔未被包覆住,或包覆的致密度不高,包覆層不足夠厚等情況更加嚴(yán)重,吸水率成倍增加。當(dāng)溫度高于30 ℃時(shí), 粉煤灰的吸水率又呈現(xiàn)下降趨勢(shì),但吸水率依然很高。 這一方面是上述原因?qū)е挛试黾樱涣硪环矫妫z凝溫度升高,硅溶膠膠體顆粒碰撞頻率加快,縮聚反應(yīng)速度加快,上述因膠凝時(shí)間短帶來的問題得到緩解。 由圖3b 可見,隨著膠凝溫度的升高,反射率先降低后升高。這一方面是由于膠凝溫度越高,越容易形成具有類紅外反射功能結(jié)構(gòu),白度和反射率都上升,當(dāng)溫度升高到30 ℃時(shí),膠凝速度大于縮聚反應(yīng)速度, 硅溶膠在粉煤灰表面膠凝不均勻情況嚴(yán)重, 會(huì)影響具有類紅外反射功能結(jié)構(gòu)的形成產(chǎn)率,致使粉煤灰反射率下降;當(dāng)溫度升高到40℃時(shí),縮聚反應(yīng)速度又超過膠凝速度,硅溶膠在粉煤灰表面膠凝不均勻情況對(duì)形成具有類紅外反射功能結(jié)構(gòu)的影響減弱,但不明顯,且嚴(yán)重影響其白度。 綜合考慮,實(shí)驗(yàn)選擇適宜的膠凝溫度為40 ℃。

圖3 膠凝溫度對(duì)粉煤灰吸水率、白度和反射率的影響

2.2.2 膠凝pH

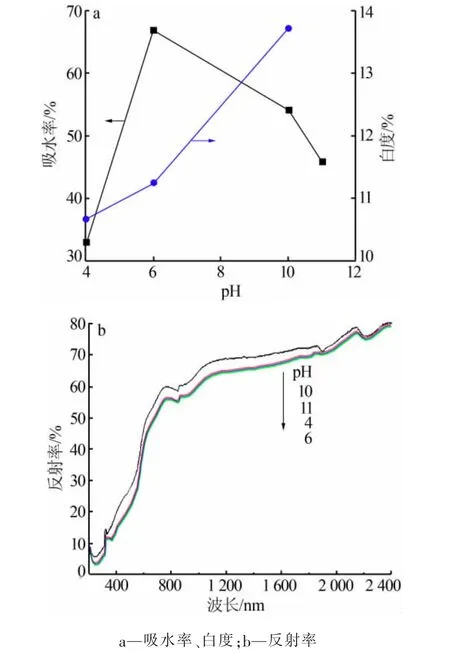

在粉煤灰與硅溶膠質(zhì)量比為1∶2、硅溶膠中SiO2質(zhì)量分?jǐn)?shù)為32%、膠凝溫度為19 ℃、焙燒溫度為900 ℃、焙燒時(shí)間為2 h 的條件下,考察了膠凝pH 對(duì)粉煤灰吸水率、白度和反射率的影響,結(jié)果見圖4。 由圖4 可知,粉煤灰的白度隨著pH 增大而增加。 酸性條件下,粉煤灰的吸水率隨著pH 增大而升高,反射率降低;堿性條件下,粉煤灰的吸水率和反射率隨著pH增大而降低。 實(shí)測(cè)硅溶膠的穩(wěn)定pH 為10.0,當(dāng)pH不為10 時(shí),硅溶膠中二氧化硅膠粒的雙電層結(jié)構(gòu)容易被破壞,膠粒碰撞很容易發(fā)生凝膠反應(yīng)[22],且越偏離pH 穩(wěn)定值(pH=10),硅溶膠越不穩(wěn)定[24],膠凝時(shí)間和縮聚反應(yīng)時(shí)間越短,通過實(shí)驗(yàn)也驗(yàn)證了這一點(diǎn)。這就會(huì)導(dǎo)致硅溶膠在粉煤灰表面膠凝不均勻情況嚴(yán)重,不利于這種具有類紅外反射功能結(jié)構(gòu)生成,致使粉煤灰的吸水率增加,反射率降低。 此外,在堿性條件下,膠凝時(shí)間更短,白度增加。 而漢中鋅業(yè)提供的粉煤灰呈弱堿性,因此控制膠凝pH 為10.0 即可。

圖4 膠凝pH 對(duì)粉煤灰吸水率、白度和反射率的影響

2.3 焙燒工藝對(duì)粉煤灰特性的影響

2.3.1 焙燒溫度

在硅溶膠中SiO2質(zhì)量分?jǐn)?shù)為32%、粉煤灰與硅溶膠質(zhì)量比為1∶2、膠凝溫度為19 ℃、膠凝pH 為10、膠凝時(shí)間為2 min、焙燒時(shí)間為2 h 的條件下,考察了焙燒溫度對(duì)粉煤灰的吸水率、 白度和反射率的影響,結(jié)果見圖5。 由圖5 可見,焙燒溫度越高,越有利于具有類紅外反射功能結(jié)構(gòu)的生成,結(jié)構(gòu)強(qiáng)度越大,則白度和反射率越高,吸水率越低。 理論上,焙燒溫度越高越好,但是較高的溫度會(huì)加大能耗,且太高的焙燒溫度對(duì)白度、反射率和吸水率的促進(jìn)作用不大,反而大大增加了粉煤灰表面包覆和設(shè)備投入的成本,致使經(jīng)濟(jì)效益下降。 因此,實(shí)驗(yàn)選擇適宜的焙燒溫度為1 000 ℃。

2.3.2 焙燒時(shí)間

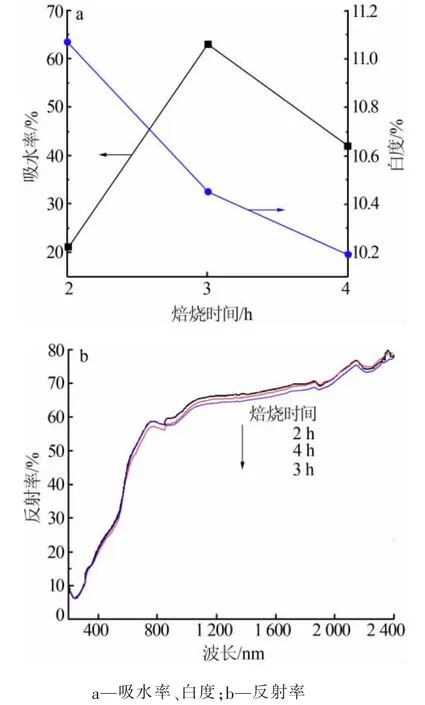

在硅溶膠中SiO2質(zhì)量分?jǐn)?shù)為32%、粉煤灰與硅溶膠質(zhì)量比為1∶2、膠凝溫度為19 ℃、膠凝pH 為10、膠凝時(shí)間為2 min、 焙燒溫度為1 000 ℃的條件下,考察了焙燒時(shí)間對(duì)粉煤灰的吸水率、 白度和反射率的影響,結(jié)果見圖6。 由圖6 可見,焙燒時(shí)間越長(zhǎng),越有利于具有類紅外反射功能結(jié)構(gòu)的生成,反射率越高,殘存粉煤灰中的氧化亞鐵越容易氧化成氧化鐵,燒成的粉煤灰越偏紅色,白度下降,包覆SiO2越容易開裂,吸水率增加。 當(dāng)焙燒時(shí)間超過2 h 時(shí),粉煤灰的反射率下降,但反射率依然很高(圖6b)。 這是因?yàn)闅埓娣勖夯抑械难趸瘉嗚F部分氧化成氧化鐵,而氧化鐵是一種具有紅外反射功能結(jié)構(gòu)。 當(dāng)焙燒時(shí)間超過3 h,轉(zhuǎn)化成的氧化鐵又部分轉(zhuǎn)化成類紅外反射功能結(jié)構(gòu),反射率又有略微提升。而開裂包覆SiO2層又有愈合跡象,吸水率隨之降低(圖6a)。 而且焙燒時(shí)間越長(zhǎng),能耗越大,大大增加了粉煤灰表面包覆的成本,經(jīng)濟(jì)價(jià)值不高。 因此,實(shí)驗(yàn)選擇適宜的焙燒時(shí)間為2 h。

圖5 焙燒溫度對(duì)粉煤灰吸水率、白度和反射率的影響

圖6 焙燒時(shí)間對(duì)粉煤灰吸水率、白度和反射率的影響

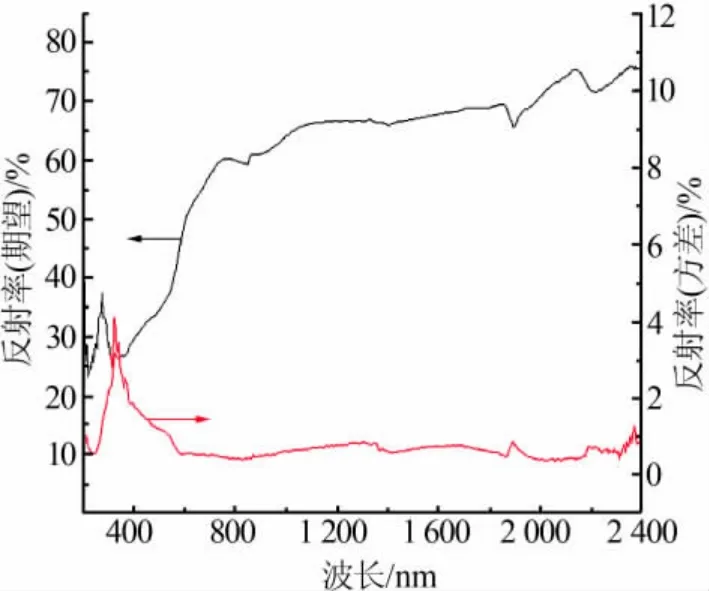

2.4 重現(xiàn)實(shí)驗(yàn)

在硅溶膠中SiO2質(zhì)量分?jǐn)?shù)為32%、粉煤灰與硅溶膠質(zhì)量比為1∶2、膠凝溫度為40 ℃、膠凝pH 為10、膠凝時(shí)間為2 min、焙燒溫度為1 000 ℃、焙燒時(shí)間為2 h 的條件下,按照1.2 節(jié)實(shí)驗(yàn)步驟做實(shí)驗(yàn),并重復(fù)10 次。 考慮到工業(yè)化生產(chǎn),每次實(shí)驗(yàn)增加了粉煤灰用量,借此考察粉煤灰的吸水率、白度和反射率重現(xiàn)性和波動(dòng)情況。 雖然重現(xiàn)實(shí)驗(yàn)中測(cè)試得到的每組數(shù)據(jù)不盡相同,但波動(dòng)起伏不大,粉煤灰的吸水率、白度和反射率期望與方差如表2 和圖7 所示。由表2 和圖7 可見, 其結(jié)果與圖2 得到的結(jié)果基本一致,說明利用硅溶膠在粉煤灰表面包覆SiO2實(shí)驗(yàn)具有可重復(fù)性,為粉煤灰表面包覆SiO2的工業(yè)化提供了技術(shù)支撐。

表2 粉煤灰的吸水率和白度重現(xiàn)實(shí)驗(yàn)結(jié)果

圖7 粉煤灰反射率期望與方差變化

3 結(jié)論

以漢中鋅業(yè)冶煉過程中產(chǎn)生的燃煤粉煤灰為改性研究對(duì)象,硅溶膠為改性劑,通過酸洗、混合、凝膠、真空干燥、培燒、研磨過篩等步驟得到表面包覆SiO2的粉煤灰,考察了改性配方、膠凝工藝、焙燒工藝對(duì)粉煤灰吸水率、白度、反射率等特性的影響,研究發(fā)現(xiàn):1) 粉煤灰吸水率、白度、反射率等特性因改性配方、膠凝工藝、焙燒工藝改變而變化,硅溶膠中SiO2質(zhì)量分?jǐn)?shù)為25%~32%、粉煤灰與硅溶膠的質(zhì)量比為1∶(2~3)、膠凝溫度為40 ℃、膠凝pH=10.0、焙燒溫度為1 000 ℃、焙燒時(shí)間為2 h 時(shí),粉煤灰吸水率、白度、反射率等綜合性能較好。2)重現(xiàn)實(shí)驗(yàn)表明,利用硅溶膠在粉煤灰表面包覆SiO2實(shí)驗(yàn)具有可重復(fù)性,對(duì)應(yīng)粉煤灰吸水率的期望為18.535%,方差為0.0048 45%;白度的期望為21.8%,方差為1.558%;200~800 nm 平均反射率期望為37.72%,方差為1.652 544%,800~2 400 nm 平均反射率期望為68.26%,方差為0.626 806%,較未改性粉煤灰吸水率降低了76.8%,白度提高了2.1 倍, 200~800 nm 和800~2 400 nm 平均反射率分別提高了72.7%和1.5 倍。重復(fù)實(shí)驗(yàn)結(jié)果顯示,利用硅溶膠在粉煤灰表面包覆SiO2可大大降低粉煤灰的吸水率,增加其白度和800~2 400 nm 波段的平均反射率,從而有效解決粉煤灰作為功能填料應(yīng)用在涂料領(lǐng)域存在的配色問題,貯存周期短和施工困難的問題。