氣相色譜法測定多晶硅生產中氫化尾氣組分含量

楊紅燕 ,毛智慧 ,陶 明 ,任國楊

(1.云南冶金云芯硅材股份有限公司,云南 曲靖 655000;2.云南省光電子硅材料制備技術重點實驗室,云南 曲靖 655000)

改良西門子法生產多晶硅的工藝中,三氯氫硅還原是核心工序,氫還原工序的好壞直接關系到多晶硅產品質量、產量及生產成本。在生產過程中生產1 000 t多晶硅,產生的副產物四氯化硅將達10 000 t。為了降低生產成本,搞好環境保護,將四氯化硅通過氫化工藝轉化為三氯氫硅[1,2]。

1 尾氣組分存在問題及解決措施

氫化尾氣、還原尾氣組分為氫氣、氯化氫、二氯二氫硅、三氯氫硅、四氯化硅等,通過檢測各組分的含量,對工藝參數進行調整,有利于找出最佳工藝參數條件,提高還原爐、氫化爐的轉化率。

尾氣組分分析存在兩個主要難點,一是尾氣取樣點溫度為100~200℃,而實驗室溫度為25℃,溫度降低后,氯硅烷組分冷凝,樣品不具代表性;二是尾氣組分包括氫氣、氯化氫、二氯二氫硅、三氯氫硅、四氯化硅,因三氯氫硅、四氯化硅在常溫常壓下為液態,混合標準氣體難于配制;三是氫氣與其他4種組分的理化性質差異較大,單通道氣相色譜儀無法同時完成分析測定。(1)采用自動恒溫加熱帶對取樣鋼瓶加熱使氯硅烷全部氣化,保證樣品的代表性;(2)因二氯二氫硅、三氯氫硅、四氯化硅為同系物,熱導系數接近,在0.1 MPa、205℃時,三者的熱導系數分別為0.018 11 W/(m·K)、0.015 39 W/(m·K)、0.012 96 W/(m·K)[2],所以將采用外標法定量氫氣與氯化氫含量,差減后歸一化法定量二氯二氫硅、三氯氫硅、四氯化硅[3,4];(3)采用雙通道氣相色譜儀,分別選取合適的色譜柱,分別對氫氣與氯化氫、二氯二氫硅、三氯氫硅、四氯化硅進行分析,并完成分析測定。

2 試驗部分

2.1 儀器

Agilent 7890A氣相色譜儀(配Agilent B.04.02化學工作站、2個單絲熱導池檢測器、2個氣體六通進樣閥、色譜柱Ⅱ:DB-1毛細管色譜柱(30 m×0.53 mm×1.5 um),以上均為美國Agilent公司;色譜柱Ⅰ:5A分子篩不銹鋼填充柱(1/8″×9 ft),蘭州中科安泰分析科技有限公司;DF-101S集熱式磁力加熱器,金壇市岸頭國瑞實驗儀器廠。

2.2 試劑耗材

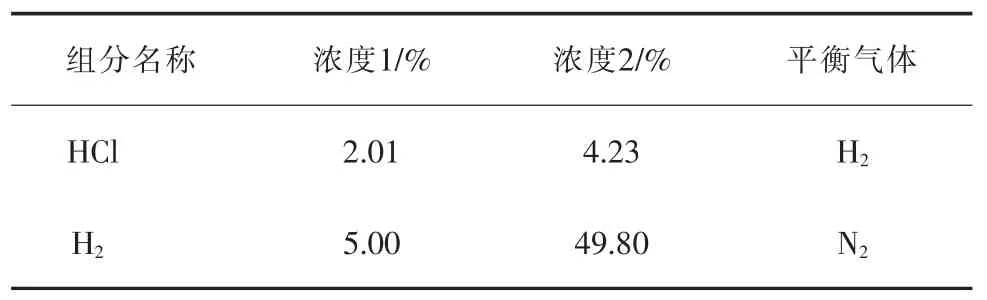

300 mL取樣鋼瓶(美國HOKE);標準氣體(大連大特氣體有限公司),濃度見表1。

表1 標準氣體濃度濃度

2.3 試驗方法

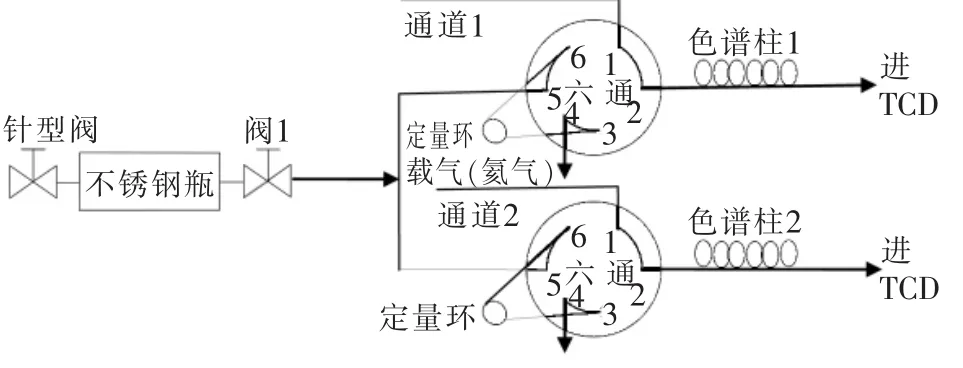

進樣系統見圖1,通道Ⅰ用于氫氣分析,通道Ⅱ用于氯化氫、二氯二氫硅、三氯氫硅、四氯化硅的分析。

2.3.1 Ⅰ通道色譜操作條件

色譜柱Ⅰ:5 A分子篩不銹鋼填充柱;柱箱溫度35℃;閥箱溫度110℃;檢測器溫度205℃;進樣量1 mL;載氣(高純氮氣)流速30 mL/min;參比氣40 mL/min。

2.3.2 Ⅱ通道色譜操作條件

色譜柱Ⅱ:DB-1毛細管色譜柱柱箱溫度35℃;閥箱溫度:110℃;檢測器溫度205℃;載氣(高純氦氣)流速5 mL/min;參比氣15 mL/min;恒定柱流速+尾吹流速10 mL/min;進樣方式分流進樣,分流比為5∶1,進樣量 1 mL。

圖1 進樣系統

2.3.3 氫氣、氯化氫標準曲線的繪制

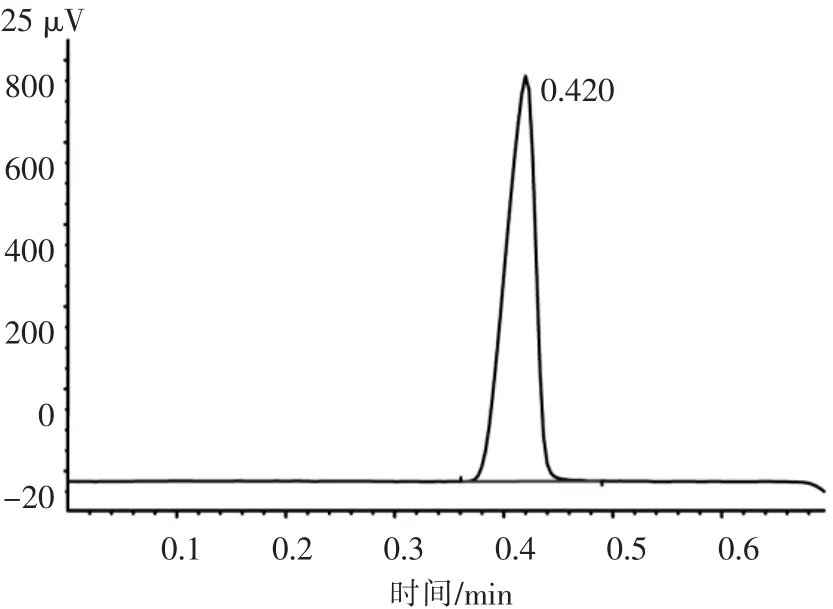

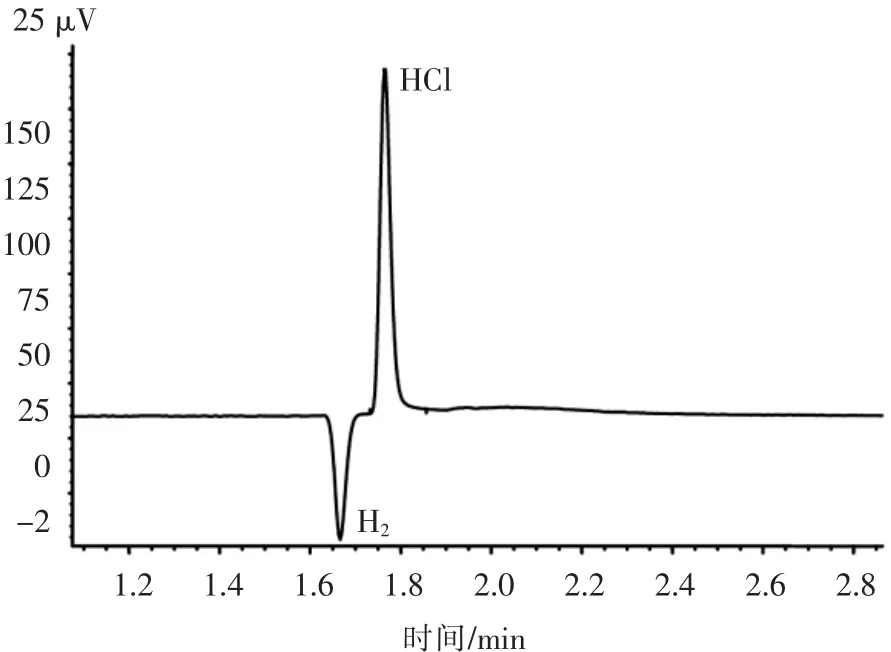

用進樣管線將標準氣體鋼瓶與儀器相連接,通過定量管,用六通閥在規定的色譜條件下進標準氣體,每種濃度進樣5次,分別制作標準曲線。氫氣與氯化氫的氣相色譜圖分別見圖2和圖3。

圖2 氫氣的氣相色譜圖

圖3 氯化氫的氣相色譜圖

2.3.4 組分含量的測定

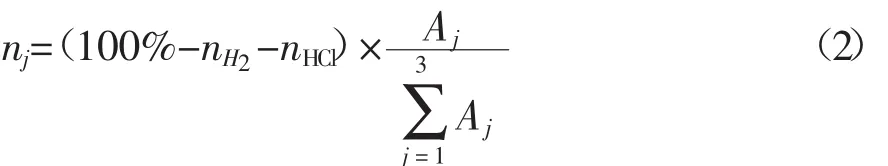

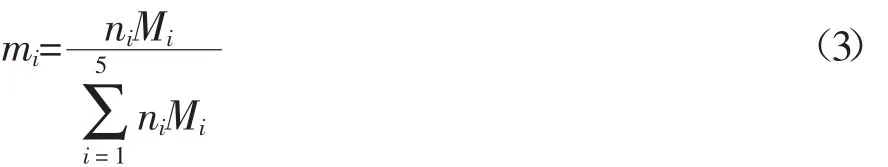

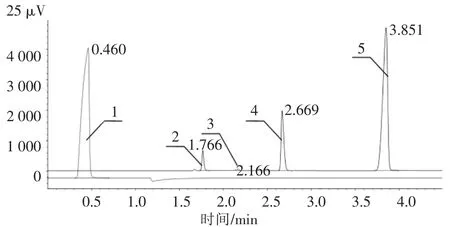

用鋼瓶取尾氣樣品,通過進樣管線將取樣鋼瓶與儀器相連接,通過定量管,用六通閥在規定的色譜條件下進楊,尾氣色譜圖見圖4,尾氣組分的計算式分別見公式(1)、(2)和(3):

式中:nk—氫氣、氯化氫的摩爾百分比,%;

φs—標準氣體中氫氣、氯化氫的摩爾百分比,%;

Ak—樣品中氫氣、氯化氫的峰面積,mm2;

As—標準氣體中氫氣、氯化氫的峰面積,mm2。

式中:nj—樣品中二氯二氫硅、三氯氫硅、四氯化硅的摩爾百分比,%;

nH2—氫氣的摩爾百分比,%;

nHCl—氯化氫的摩爾百分比,%;

Aj—樣品中二氯二氫硅、三氯氫硅、四氯化硅的峰面積,mm2。

式中:mi—樣品中各組分的質量百分比,%;

ni—樣品中各組分的摩爾百分比,%;

Mi—樣品中各組分的物質的量。

圖4 氫化尾氣的色譜圖

3 結果與討論

3.1 氫氣、氯化氫的標準曲線

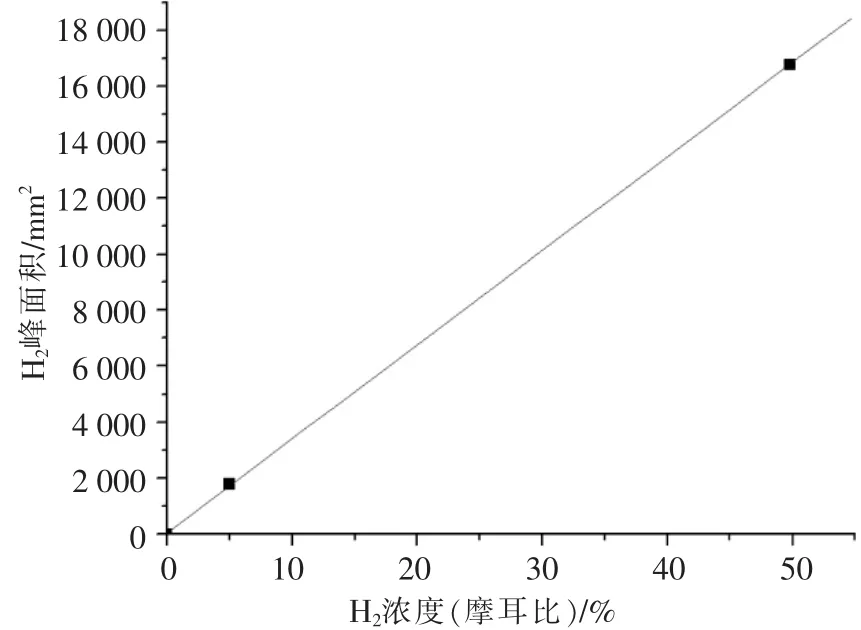

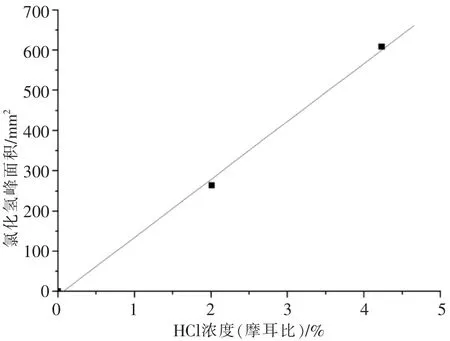

采用外標法制作標準曲線,氫氣的線性方程為:A=336.029 68×C+49.811 16,相關系數 R2=0.999 98,標準曲線見圖5;氯化氫的線性方程為A=144.099 6×C-8.893 84,相關系數 R2=0.998 84,標準曲線見圖6。

圖5 氫氣的標準曲線

圖6 氯化氫的標準曲線

3.2 水浴加熱溫度及時間的確定

3.2.1 加熱溫度對各組分結果的影響

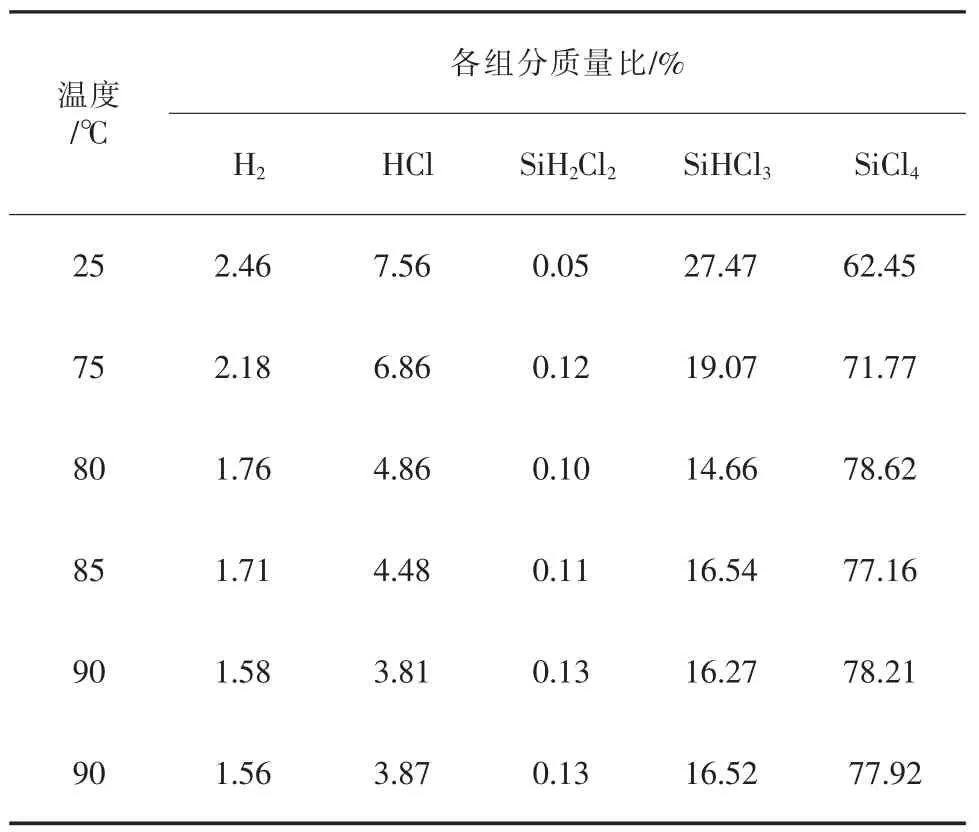

采用單因素實驗,對MSA 5#、6#氫化尾氣進行水浴加熱,溫度分別為25℃、75℃、80℃、85℃、90℃、90℃,水浴溫度變化對各組分峰面積的影響結果見表2,對各組分質量比的影響見表3。從表2可以看出隨著加熱溫度的升高,氫氣、氯化氫的峰面積逐漸減小,二氯二氫硅、三氯氫硅、四氯化硅的峰面積逐漸增加,從表3可知90℃時氯硅烷可能還沒完全汽化,但水浴加熱溫度只能到90℃,將采取延長加熱時間或采用玻璃纖維加熱帶進行加熱。

3.2.2 加熱時間對各組分結果的影響

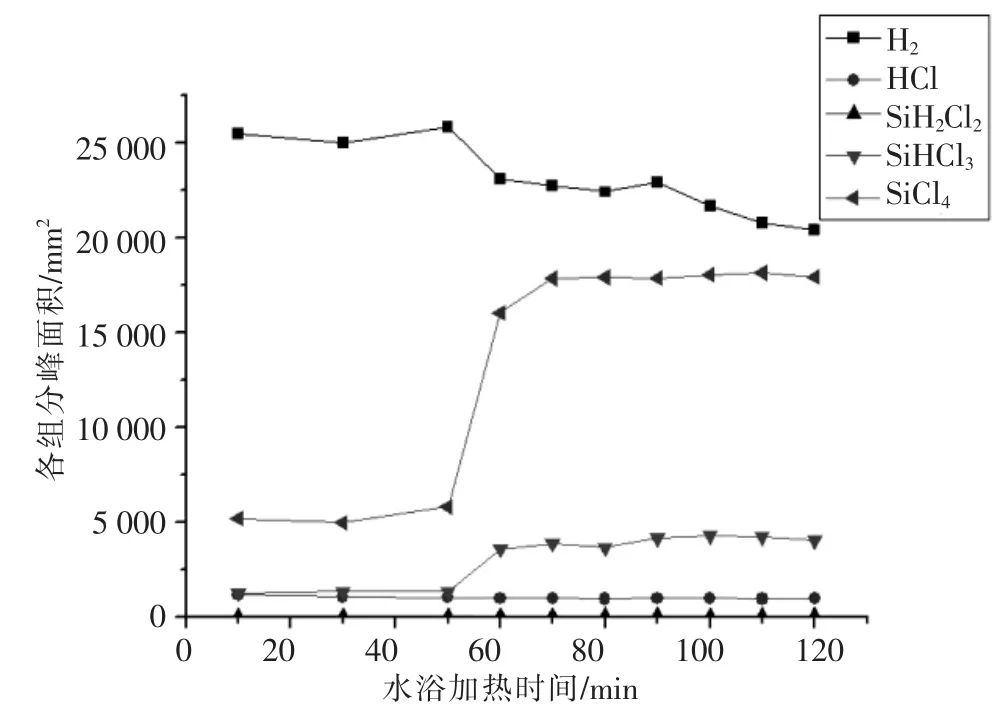

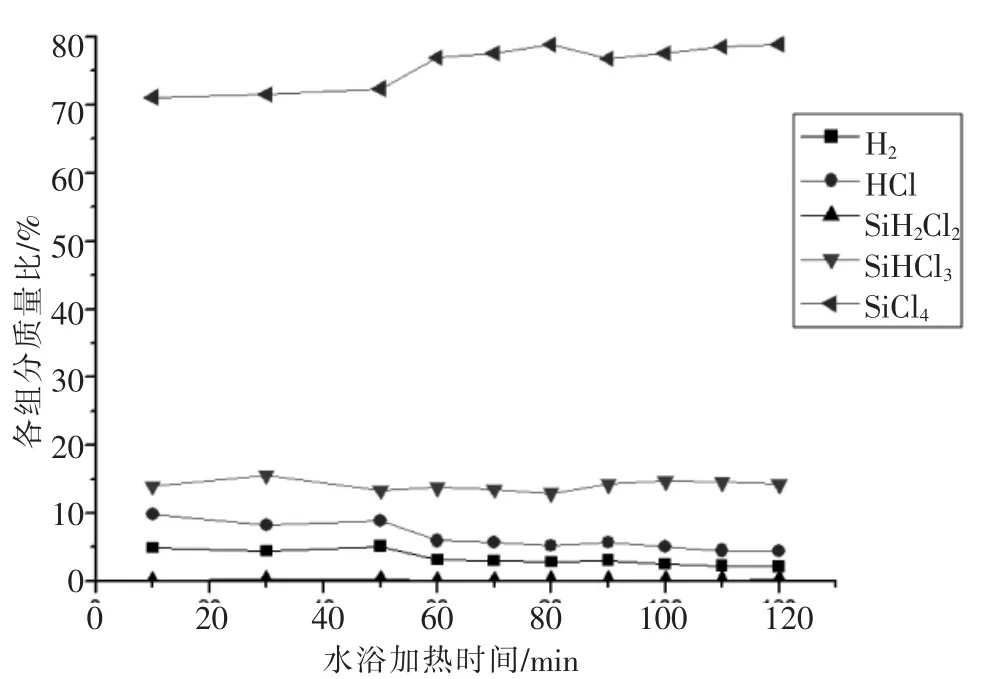

采用單因素實驗,對MSA1#、2#氫化尾氣進行水浴加熱,溫度為90℃,加熱時間分別為10min、30min、50 min、60 min、70 min、80 min、90 min、100 min、120 min各組分峰面積及質量比結果分別見圖7及圖8,從圖7可以看出隨著加熱時間的增加,氫氣、氯化氫的峰面積逐漸減小,二氯二氫硅、三氯氫硅、四氯化硅的峰面積逐漸增加,當加熱時間為110℃時氯硅烷完全氣化,維持穩定,但因水浴加熱時溫度不均勻,導致加熱時間過長。

3.3 準確度的測定

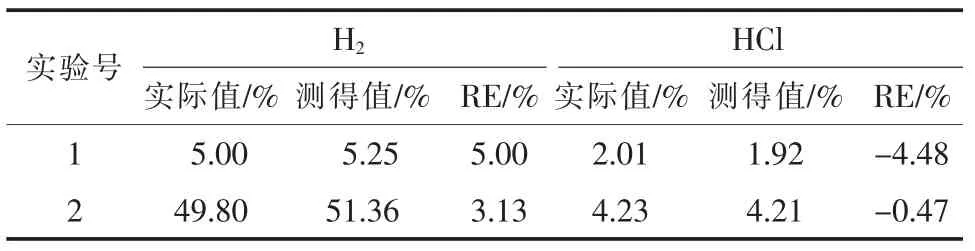

為驗證該方法的準確性,對標準氣體各組分進行測定,結果見表4。從表4可以看出,根據國家標準試劑氣相色譜法相對誤差(RE)-20%~20%的要求,RE在允許的范圍內,準確度可以滿足要求。

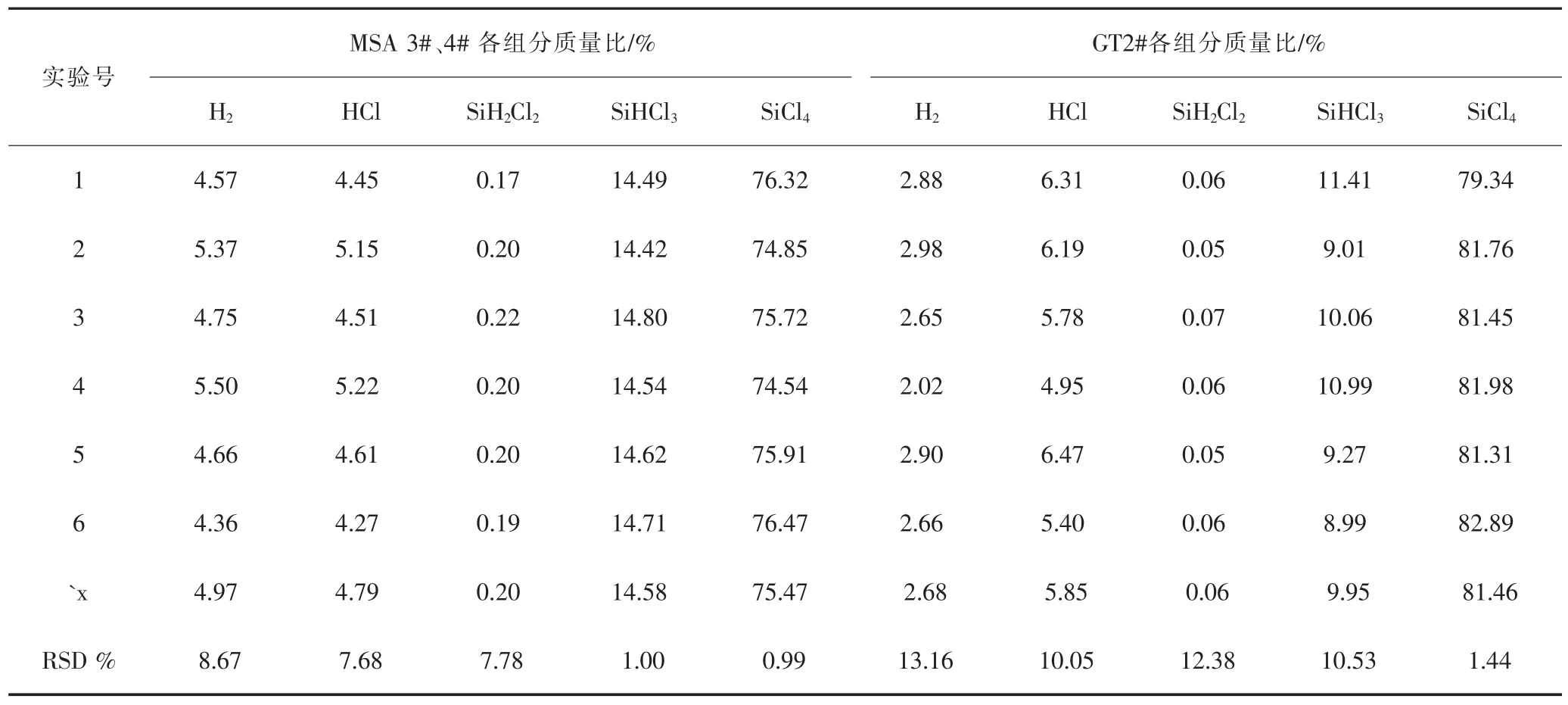

3.4 精密度的測定

在90℃水浴,加熱時間為120 min的條件下,對MSA 3#、4#和GT2#氫化尾氣連續進行10次測定,計算標準偏差和相對標準偏差,結果見表5。從表5可以看出,其相對標準偏差為0.99%~13.16%(RSD,n=6)表明方法具有良好的重復性。

4 結語

氣相色譜法雙通道同時測定氫化尾氣中5種組分含量的方法,線性好,準確度能滿足要求,精密度好,適用于多晶硅生產中氫化尾氣組分含量的測定,為生產工藝參數的調整提供參考。

表2 水浴溫度對各組分峰面積的影響

表3 水浴溫度對各組分質量比的影響

圖7 水浴時間對各組分峰面積的影響

圖8 水浴時間對各組分質量比的影響

表4 準確度測定結果

表5 精密度測定結果