磁流體動壓潤滑機械密封的自適應控制方法研究*

(江蘇省過程強化與新能源裝備技術重點實驗室,南京工業大學機械與動力工程學院 江蘇南京 211816)

隨著工業現代化及裝備的自動化程度不斷提高,對設備安全穩定運行的要求越來越高,對動靜密封點的泄漏控制要求也隨之提高。機械密封是動密封的最常見型式,對于防止旋轉設備泄漏尤為實用[1]。集成化和自動化程度越來越高以及較高的穩定性和可靠性是機械密封技術發展的必然趨勢,是密封技術發展的主流方向[2]。利用流體動壓效應可以使機械密封實現非接觸。研究人員力圖通過流體動壓效應來提高機械密封的密封性能[3]。利用動壓潤滑效應,潤滑介質會在密封環的2個端面之間形成一種微米級厚度的薄膜,2個端面被這種流體膜隔開,這樣就實現了機械密封的非接觸[4]。非接觸式機械密封通常應用于高密封壓力、高轉速和介質潤滑性能較差等工況[5]。對于端面結構較為復雜的動壓型機械密封,用磁流體作為潤滑介質,不但可有效改善端面的潤滑狀況,而且可利用外部磁場來控制磁流體的黏度,從而改變潤滑膜的動壓特性[6],實現液膜密封壓力和摩擦扭矩的實時調節,從而提高機械密封的穩定性、可靠性及對波動工況的適應性[7-9]。

自適應控制指的是系統可以修正自身特性來適應對象以及擾動的動態特性變化。自適應控制的目標是應用控制器對被控對象參數的緩慢變化做出適應性調整。第一個自適應控制系統早在20世紀50年代末期就由美國麻省理工學院提出并應用,隨后出現了各種形式的自適應控制系統。模型參考自適應控制和自校正調節器是目前比較成熟的兩類自適應控制系統。近年來國內外學者對有關自適應控制系統的理論和應用做了大量的研究工作,并且取得了較多的研究成果[15-16]。

結構一定并且處于特定條件下的機械密封,其密封能力是比較穩定的。但在遇到壓力變化或者轉速突變的情況下,機械密封本身并不具備及時調節應變的能力,從而會導致密封失效。但在國內外的研究案例中,尚未見將自適應系統應用在磁流體潤滑機械密封中的公開報道。為實現非接觸式機械密封的自動化運行,本文作者采用磁流體作為機械密封摩擦副的潤滑介質,并提出一套動壓潤滑機械密封的自適應控制方法,通過集成在機械密封系統中的自適應控制系統來偵測被密封介質壓力的變化,從而調節外磁場強度,改變潤滑介質黏度并改變潤滑膜動壓,以保證機械密封的密封性能。

1 磁流體潤滑機械密封自適應控制原理和結構特點

1.1 控制原理

機械密封保持正常工作狀態時,液膜密封壓力與被密封介質的壓力相當,使得被密封介質不會從密封環端面間泄漏。由于操作參數(被密封介質壓力和轉軸轉速)發生變化會導致液膜密封壓力與被密封介質的壓力不相等。這時,機械密封就無法保持正常工作狀態。

磁流體黏度會隨磁場強度的變化而變化。當磁場強度增大時,磁流體黏度相應增大,反之,則磁流體黏度減小[10]。磁流體黏度增大時,潤滑膜的動壓隨之增大;反之,則動壓減小[11]。根據這一規律,可通過改變外磁場強度來控制磁流體潤滑膜的壓力,使液膜密封壓力與被密封介質的壓力始終保持相等。同時,磁流體黏度的變化會導致潤滑介質泵送量發生變化,通過控制電磁閥調節磁流體供給流量,可使磁流體的供給流量與潤滑介質泵送量相當。這樣就實現了密封性能的自適應控制,在操作參數發生變化的情況下,保證機械密封正常工作。

1.2 磁流體潤滑機械密封的結構特點

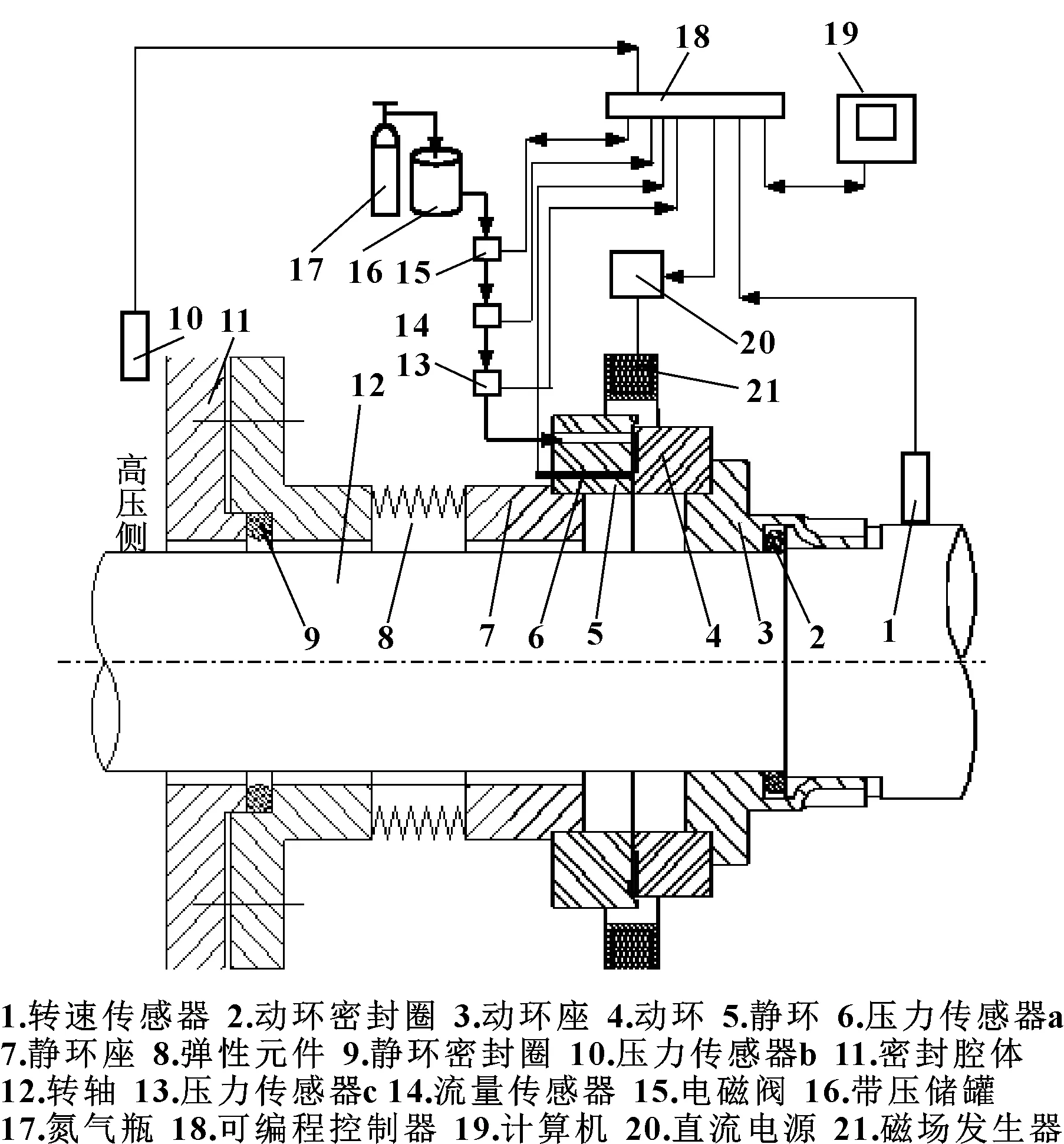

磁流體動壓潤滑機械密封的自適應控制是基于磁場強度對密封性能的影響規律實現的,其結構原理如圖1所示。

圖1 磁流體動壓潤滑機械密封結構原理Fig 1 Structure principle of magnetic fluid hydrodynamically lubricated mechanical seal

其結構特點如下:

(1)采用磁流體作為非接觸式機械密封摩擦副(動環和靜環)端面的潤滑介質。在密封結構外施加一個磁場發生器,為密封端面提供穩定的磁場,中間設置電壓調節器并與計算機相連,實現對磁場的自動調節。氮氣瓶、帶壓儲罐和靜環開設的通孔通過管路連接,中間設置電磁閥和壓力表并與計算機相連,組成潤滑介質(磁流體)供給結構,為摩擦副提供可自動控制流量的磁流體潤滑介質。

(2)通過改變外磁場強度來控制密封端面間磁流體潤滑膜的黏度,從而控制潤滑膜的動壓,以適應操作參數(轉軸轉速和被密封介質壓力)的變化,實現密封結構的自適應控制。

2 磁場發生器電壓與密封液膜壓力的對應關系

2.1 磁場發生器電壓與磁場強度的關系

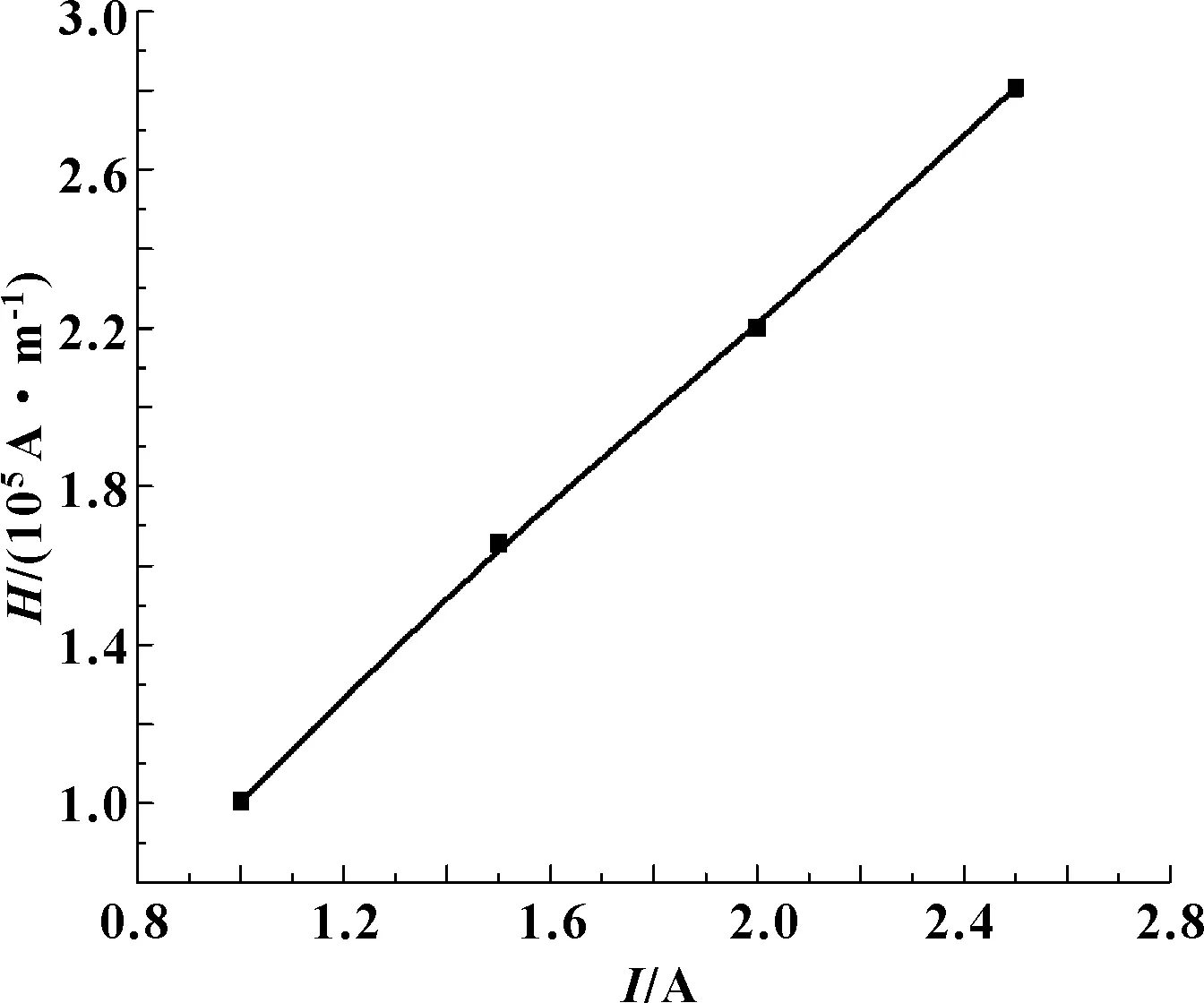

先用數值模擬的方式來確定電流I與密封間隙中的磁場強度H的關系。如圖2所示。

圖2 磁場強度H與電流強度I的關系Fig 2 Relationship between mean magnetic field intensity and current intensity

根據有限元分析的結果可知,電流I與密封間隙中的磁場強度H成正比關系,故設比例系數為K2,因此有H=I·K2而電壓U=I·R得

(1)

式中:R為磁場發生器中銅絲的電阻;I為磁場發生器線圈中的電流。

所以得出H與U成正比例關系。

2.2 磁場強度與磁流體黏度的關系

磁流體的相對磁導率為μr=1+M/H,故M=(μr-1)H,又因無外磁場時磁流體動力黏度系數η0與基載液黏度系數間的關系用Rosesweig修正Einstein公式描述[12],得到磁流體的黏度在外磁場中的黏度公式為

(2)

而αL(α)可由式(3)[13]得到

(3)

將αL(α)代入式(2)得到最終磁流體在外磁場中的黏度完整表達式,即

(4)

然后簡化推導得到式(5)。

(5)

式中:ηC為磁流體基載液黏度;δ為磁流體中分散劑鏈分子的平均長度;rp為固相磁性顆粒的半徑;φ為磁流體所含固相磁性顆粒的體積分數;dp為固相磁性顆粒的直徑;μ0為真空磁導率;μr為磁流體相對磁導率;k0為Boltzmann常數;T為磁流體的絕對溫度。

其中,μ0、μr、k0均為磁流體的固定物理參數。

2.3 磁流體黏度與密封液膜壓力的關系

令槽底徑處的壓力為pg,pg=pn(pn為密封液膜壓力。由于在密封端面的不同位置處,流體膜的壓力也不一樣,最大壓力出現螺旋槽的底徑處。所以液膜密封壓力pn等于槽底徑處的壓力pg)。因此η與液膜密封壓力pn的對應關系可由式(6)[14]得到。

(6)

式中:

(7)

(8)

3 機械密封自適應控制方法

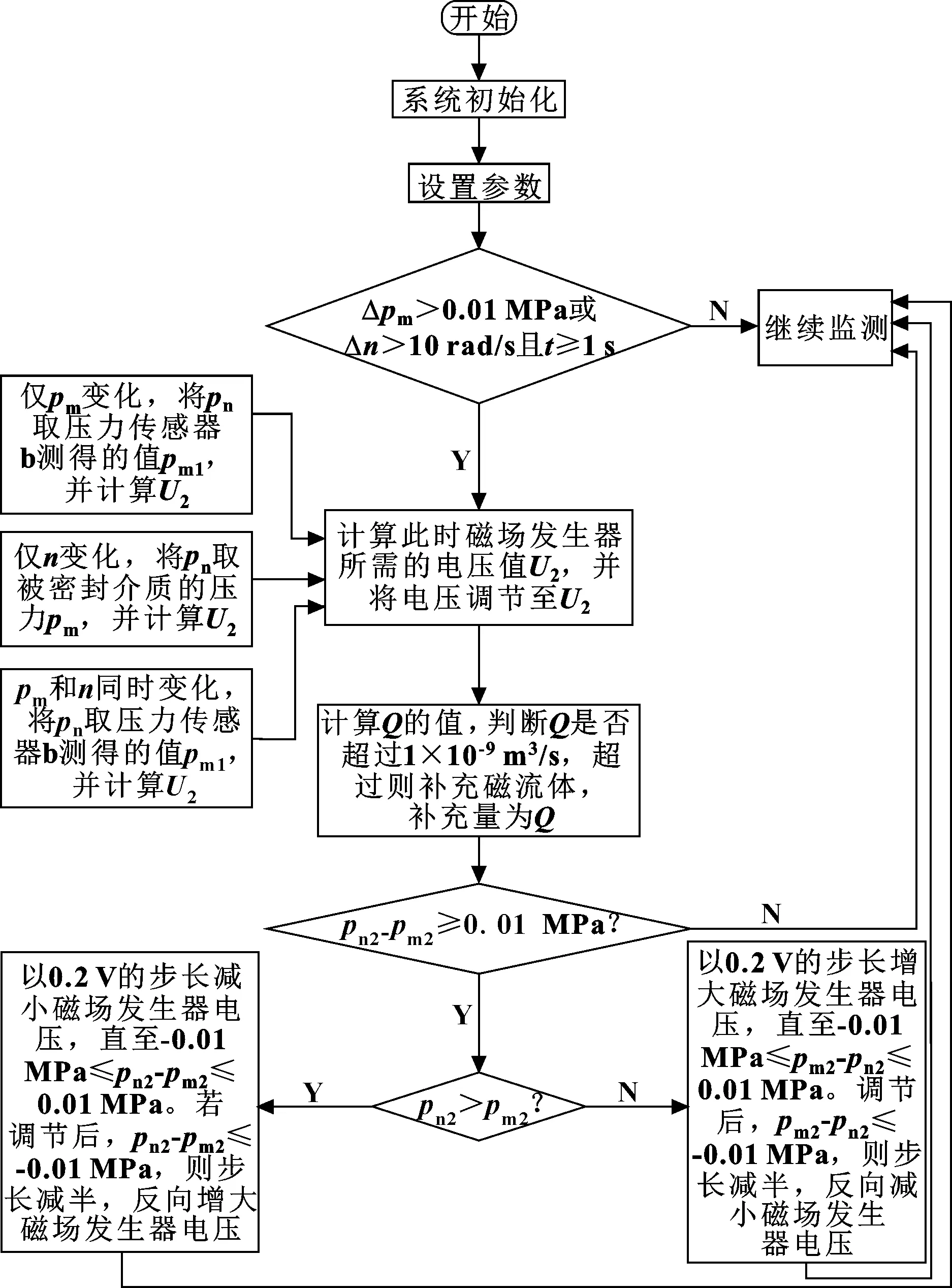

基于以上裝置,提出了一種磁流體動壓潤滑機械密封自適應控制方法,控制流程如圖3所示。

圖3 自適應控制方法流程圖Fig 3 Flow chart of adaptive control method

3.1 參數的設置

系統需要設置以下參數:

(1)磁場發生器中銅絲的電阻R,密封間隙中的磁場強度與磁場發生器線圈中的電流的比例系數K2。

(2)磁流體基載液黏度ηC,磁流體中分散劑鏈分子的平均長度δ,固相磁性顆粒的半徑rp,磁流體所含固相磁性顆粒的體積分數φ,固相磁性顆粒的直徑dp,真空磁導率μ0,磁流體相對磁導率μr,Boltzmann常數k0,絕對溫度T。

(3)堰區膜厚h1,堰寬度m1,槽寬度m2,螺旋角α,槽寬堰寬比ξ,密封環的內徑ri,密封環的外徑ro,密封環的槽底徑處半徑rg(以上各參數為動環固定幾何參數)。密封環內徑處壓力pi(該壓力值等同于密封介質壓力,由壓力傳感器b測得),密封環外徑處壓力p0(該壓力為大氣壓力p)。

3.2 參數的監測

由壓力傳感器b測量密封腔體內被密封介質壓力pm,由轉速傳感器測量轉軸轉速n,并判斷pm和n的變化幅度。

3.3 粗調判斷

若被密封介質壓力pm和轉軸轉速n變化幅度很小(pm變化幅度Δpm≤0.01 MPa或n變化幅度Δn≤10 rad/s),則監測程序繼續保持監控狀態;若被密封介質壓力pm和轉軸轉速n變化幅度很大(pm變化幅度Δpm>0.01 MPa或n變化幅度Δn>10 rad/s并且持續時間t≥1 s),則監測程序發出指令啟動粗調程序。

粗調程序通過設置磁場發生器電壓U來改變磁場強度H從而改變磁流體黏度η,使液膜密封壓力pn變為與被密封介質壓力pm相近的值,實現對密封結構的粗調。具體分為3種情況:

(1)僅有被密封介質壓力pm變化,且持續時間t≥1 s。

若pm變為pm1(壓力傳感器b測得),則粗調程序令液膜密封壓力pn等于pm1。根據上述磁場發生器電壓與液膜密封壓力的對應關系,計算出磁場發生器所需電壓值U2;調節磁場發生器電壓至U2,使液膜密封壓力pn變化至pm1。

(2)僅有轉軸轉速n變化,且持續時間t≥1 s。

若轉速n變化為n′(轉速傳感器測得),會導致液膜密封壓力pn變化為pn1。此時,粗調程序令液膜密封壓力pn等于被密封介質壓力pm。根據上述磁場發生器與液膜密封壓力的對應關系,計算出磁場發生器所需電壓值U2;調節磁場發生器電壓至U2,使pn1變化至pm。

(3)被密封介質壓力pm和轉軸轉速n同時變化,且持續時間t≥1 s。

若pm變為pm1(壓力傳感器b測得),同時轉軸轉速n變化為n′,使液膜密封壓力pn變化為pn1。粗調程序令液膜密封壓力pn等于pm1。根據上述磁場發生器與液膜密封壓力的對應關系,計算出磁場發生器所需電壓值U2;調節磁場發生器電壓至U2,使pn1變化至pm1。

3.4 補液判斷

粗調后,根據式(6)[14]計算潤滑介質泵送量Q。

(6)

式中:h1為堰區膜厚(動環和靜環之間的液膜中堰區液膜的厚度);pg為槽底徑處的壓力(液膜密封壓力pn即為槽底徑處壓力值pg);pi為密封環內徑處壓力(該壓力值等同于密封介質壓力,由壓力傳感器b測得),μ為密封結構中液膜黏度(其等于磁流體黏度η,該黏度是指粗調后計算所得的黏度,計算公式為式5);ri為密封環的內徑;rg為密封環的槽底徑處半徑。

計算并判斷Q是否超過1×10-9m3/s;若Q沒有超過1×10-9m3/s則不進行補液;若Q超過1×10-9m3/s則啟動補液;通過控制電磁閥15、壓力傳感器c和流量傳感器,開啟磁流體儲罐與引流孔之間的連接管路,向密封環補充相應的磁流體(補充量為Q)。

3.5 微調判斷

繼續測量密封環處的液膜密封壓力pn2與被密封介質壓力pm2。若二者相差不超過0.01 MPa,則該控制過程結束,監測程序繼續保持監控;若二者相差超過0.01 MPa,則啟動微調程序:

(1)如果pn2>pm2,則以0.2 V的步長逐步減小磁場發生器電壓,直至-0.01 MPa≤pn2-pm2≤0.01 MPa。若3次微調后,仍有pn2-pm2<-0.01 MPa,則以0.1 V步長,增加磁場發生器電壓。3次微調后仍不符,繼續以前步長的1/2減小電壓,直至-0.01 MPa≤pn2-pm2≤0.01 MPa。然后繼續保持監控狀態。

(2)如果pn2

3.6 測試效果

以黏度ηC=1.1×10-3Pa·s的煤油作為基載液,結合以上裝置,對控制程序進行了測試。

密封腔內的初始壓力pi=1.0 MPa,將密封腔體中的壓力升為1.5 MPa,模擬被密封介質壓力pm發生了變化。程序監測到被密封介質壓力pm增加了0.5 MPa,變化幅度大于0.01 MPa,發出指令啟動粗調程序。

根據上述磁場發生器與液膜密封壓力的對應函數關系(設置在計算程序中),計算出磁場發生器所需電壓值U2為19.5 V。粗調程序發出指令通過電壓調節器將磁場發生器電壓直接調節到19.5 V,完成對密封結構的粗調。

根據設置的參數以及流量計算公式(6)(設置在計算程序中),計算出潤滑介質的泵送量Q=2.49×10-8m3/s。判斷Q值超過了1×10-9m3/s,則對系統進行補液。

壓力傳感器a測得密封間隙中液膜密封壓力pn2=1.48 MPa,壓力傳感器b測得被密封介質壓力pm2=1.5 MPa。pn2與pm2相差0.02 MPa,超過0.01 MPa,微調程序發出調節指令,對液膜密封壓力進行微調。最終將pn2調節為1.51 MPa,滿足程序要求。

4 結論

(1)采用磁流體作為非接觸式機械密封端面的潤滑介質,并提出一套動壓潤滑機械密封的自適應控制方法。磁場發生器電壓與所產生的磁場強度成正比,而磁場強度又對磁流體的黏度產生影響,磁流體黏度的變化會引起端面密封液膜壓力的改變。因此,可以通過控制磁場發生器電壓來達到控制端面液膜壓力的目的。

(2)當工況參數(轉軸轉速、被密封介質壓力)發生變化時,無論是兩參數單獨變化,還是兩參數同時發生改變,最終都會反映到被密封介質壓力的變化上去,因此,均可以利用自適應控制方法來調節機械密封的密封性能。

(3)在密封結構中的磁流體液膜壓力調節過程中,粗調系統能快速確定磁場發生器的所需電壓,并迅速將直流電源的輸出電壓調節至所需電壓,當被密封介質壓力或轉軸轉速的變化幅度較大時,可縮短自適應系統的響應時間。微調系統調節磁場發生器電壓的步長較小,對操作參數變化的響應時間較長,但調節精度高于粗調系統。兩者結合,可在保證調節精度的同時,縮短響應時間。

(4)以煤油作為基載液,對控制程序進行了測試,測試結果表明,該控制程序能自適應調節機械密封的密封性能。