磁性液體大間隙旋轉密封裝置的設計及實驗研究*

, 2

(1.北京電子科技職業學院 北京 100176;2.清華大學機械工程系 北京 100084)

磁性液體密封是依靠液體材料填充密封間隙的方式而實現密封功能的,具有許多傳統機械密封無法超越的優點。磁性液體密封結構設計主要包括磁性液體密封件各元件的材料選擇、極靴齒形的設計、極靴與導磁套的間隙選定、耐壓級數的確定以及磁路的合理計算、軸承組件與磁芯的相對位置等[1-3]。

目前,采用普通磁性液體密封液體介質仍然是一個未解決的難題。主要原因在于界面不穩定性引起的摻和和磁性液體基載液與密封介質的互溶[4-5]。在此方面,人們已經提出了各種解決方法,如空氣隔離法,橡膠輔助密封隔離法、水銀環隔離法等[6-7]。

大型船舶由于其高橫搖性,決定了其動力裝備——發動機具有超大功率。某大型船舶所用電機的額定功率達幾百千瓦甚至于幾兆瓦,電機運轉過程中發熱量非常大,為了使其正常工作,需要用氟利昂(Freon)對其進行冷卻。眾所周知,氟利昂會破壞地球的大氣臭氧層,為了保護環境,對氟利昂的密封非常重要。本文作者設計一種五級九齒大間隙磁性液體與磁性潤滑脂組合旋轉密封裝置,通過理論推導和ANSYS有限元分析得到磁性液體旋轉密封的耐壓公式,并在密封實驗臺上對該裝置進行密封耐壓實驗。

1 理論研究

F113常用作工程中的冷卻材料,對大型電機等設備降溫,其常溫下為氣液兩相物。文中采用實驗室制備的酯基磁性液體和特殊基載液的磁性液體——磁性潤滑脂作為密封材料,密封氟利昂F113。

磁性潤滑脂基載液選擇高黏度非牛頓流體——密封潤滑脂,其切應力與切應變呈非線性關系,流變關系符合Herschel-Bulkley模型[4]:

(1)

式中:τy為屈服應力;ι、n為流體的稠度系數和流動指數。

磁性潤滑脂是一種特殊的磁流體,在多級密封中,將每一級的耐壓能力看成近似相等,則磁性液體與磁性潤滑脂組合密封的總耐壓公式近似為

Δp=n1μ0Ms,1(Hmax,1-Hmin,1)+n2μ0Ms,2(Hmax,2-Hmin,2)+n2τy

(2)

式中:n1、n2分別為磁性液體和磁脂的密封級數;μ0為真空磁導率;Ms,1、Ms,2分別為兩者的飽和磁化強度;τy為磁性潤滑脂的屈服應力。

密封耐壓能力是由磁場分布與磁性液體運動狀態共同作用的結果,磁性液體和磁性潤滑脂的“負作用”表現為軸徑和轉速對密封能力的影響[8-9]。假設黏度為定值,考慮離心力作用,流體定常不可壓縮,溫度均勻,作層流運動,可得旋轉密封近似的耐壓公式為

(3)

式中:ρ1和ρ2分別為磁性液體和磁性潤滑脂的密度。

由公式(3)可看出:密封耐壓值隨飽和磁化強度、磁性潤滑脂的屈服應力和密封間隙內磁場梯度的增大而增大。

2 密封結構設計

而針對冷卻蒸發介質密封裝置的設計,應滿足大型船舶高橫搖性、高腐蝕性的環境要求。根據船舶的環境工況要求,該密封裝置應在最高溫度約100 ℃、平均溫度約60 ℃,以及濕熱、鹽霧環境下密封性能良好。因此,設計時需充分考慮密封介質及密封件的材質,同時考慮到船舶工作環境的多變性和復雜性,設計要求結構緊湊,并保證密封間隙振幅的微小變化。

根據該大型船舶裝備中大功率電機密封要求,磁性液體密封裝置間隙為0.7 mm,而目前發展較成熟的磁性液體密封裝置其間隙只有0.1~0.3 mm,而對大間隙的密封研究并不多見。由前面理論研究得知,密封耐壓能力正比于空間磁場強度差,因此進行結構優化計算時,要獲得最佳齒型結構,以保證齒型區間內磁場分布有盡可能大的磁場差值。

極齒結構一般采用矩形齒和梯形齒,經過計算及反復實驗,得到的極齒結構各參數[1]的最佳范圍為

矩形齒:

Lt=0.3~0.5 mm,Ls=2~3 mm,Lh=2~3 mm

梯形齒:

Lt=0.2~0.4 mm,Ls=3~4 mm,α=40°~60°

式中:Lt為下端齒寬;Ls為齒槽長度;Lh為齒高;α為梯形尺斜角角度。

矩形齒加工簡單,性能易保證,具有更大的磁場梯度,而在多級密封中,梯形齒結構聚磁作用優于矩形齒[10]。而文中設計采用的三角齒,使得極尖的聚磁作用更加優于梯形齒,且能有效減小磁阻,而加工制造也簡單易保證。經過反復實驗得到該三角齒的最佳參數取值:齒數12,角度30°,采用4槽5極9齒的結構。該三角齒形采用了奇數級,使得間隙的內磁場梯度明顯變大,進而使得密封耐壓值大幅度提高。

設計的磁性液體大間隙密封結構采用3個永磁鐵,每個永磁鐵及其極靴形成多個磁回路。

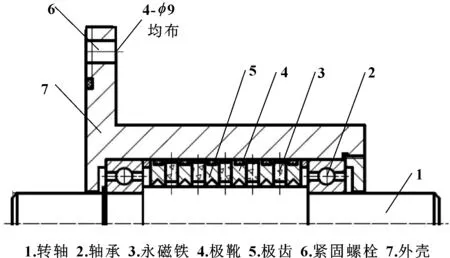

材料選擇方面,永磁鐵選用釹鐵硼;密封腔外殼選用304不銹鋼;磁極部分選用電工純鐵;旋轉軸選用1Cr13。磁極與非導磁外殼采用“O”形密封圈密封。詳細結構設計如圖1所示。

圖1 磁性液體大間隙旋轉密封結構Fig 1 The large gap of ferrofluid rotating sealing structure

3 有限元分析

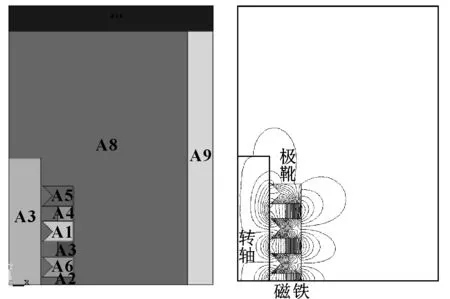

采用ANSYS有限元分析軟件,對設計的磁性液體大間隙旋轉密封結構中的磁場分布進行分析,得到磁感應強度、磁路的磁場線等值分布圖及磁場強度矢量分布。

3.1 等位線分析

如圖2所示為間隙0.7 mm時的磁力線分布圖。

圖2 磁力線分布Fig 2 The magnetic field distribution

由圖2可以看出:密封間隙極齒與兩側齒槽處的磁通密度分布呈明顯的梯度分布,而梯度越大密封耐壓能力也就越大;另外,磁路的漏磁主要在永磁體的內外兩側。

3.2 軌線分析

在ANSYS后處理器中定義軸向軌線。軸向的磁場強度變化直接決定密封能力的大小。將磁場強度Hsum的值映射在此軌線上,為了能更清楚地看出極齒處的磁場變化情況,在定義軸向軌線時,給每個極齒的端點處定義一個點,相鄰兩點插值數為20,軌線長度為s。如圖3所示為間隙為0.3~0.7 mm的軌線,最外側兩極靴的極齒下對應的磁場強度差比內側極齒下的明顯減小,因此起到主要密封效果的為中間8個極齒下產生的磁場強度差。

圖3 軸向磁場分布曲線Fig 3 The axial magnetic field distribution(a)sealing gap of 0.3 mm;(b)sealing gap of 0.4 mm;(c)sealing gap of 0.5 mm; (d)sealing gap of 0.6 mm;(e)sealing gap of 0.7 mm

(212 530-93 152)+(212 670-16 787)]≈0.112 MPa

4 耐壓能力實驗

所設計的密封裝置實物圖及搭建的實驗臺如圖4、5所示。試驗中氦質譜檢漏儀真空度3×10-3Pa,最小測量漏率1×10-10Pa·m3/s,響應時間小于3 s。

圖4 磁性液體大間隙旋轉密封裝置Fig 4 The large gap of ferrofluid rotating sealing device

圖5 密封實驗臺Fig 5 The sealing experimental bench

4.1 磁性液體靜密封耐壓實驗

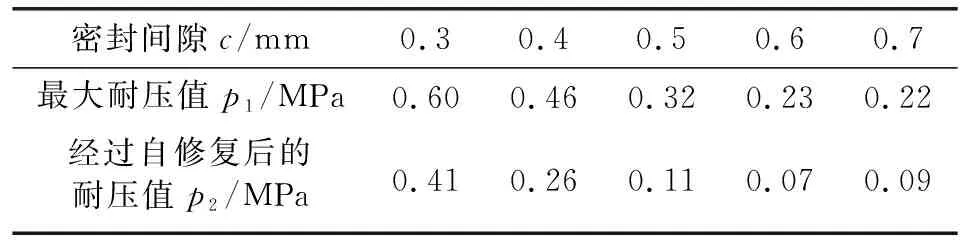

實驗采用的是實驗室制備的酯基磁性液體及磁性潤滑脂,將靠近氟利昂一側的極齒注入約1 mL磁性潤滑脂,其余極齒注入共約5 mL磁性液體。實驗過程第一部分為加壓,第二部分為檢漏。通過加工中心軸來獲得不同的密封間隙。間隙分別取0.3、0.4、0.5、0.6、0.7 mm。每次實驗,磁性液體被沖破后,靜放12 h,記錄下通過自修復仍然可以保持的耐壓值。

表1 密封間隙與耐壓值的大小Table 1 The pressure capabitiy under different sealing gaps

對于典型密封間隙0.15 mm,單級密封所能承受的壓力約為22 kPa,而文中設計的密封結構,間隙為0.4 mm時單級密封所能承受的壓力就已經達到了約38 kPa。密封間隙越大,耐壓值越減小。間隙為0.7 mm時單級耐壓能力仍能達到18 kPa。此外,磁性液體大間隙密封具有自修復功能,磁性潤滑脂被高壓充破后,仍保持一定的耐壓值。

將間隙為0.7 mm的磁性液體密封耐壓的模擬值與實驗值進行比較,如圖6所示。可以看出:耐壓實驗值比理論值高,這與實驗誤差及有限元分析計算時的各種理想假設有關,且耐壓實驗值隨著密封間隙的增大下降較快。

圖6 密封結構的耐壓理論值與實驗值對比Fig 6 The comparion of theoretical and experiment values

4.2 大間隙下磁性液體密封泄漏率測試實驗

不同大間隙下,最大耐壓值穩定時的泄漏率如圖7所示。可見,隨著密封間隙的增加,泄漏率并沒有增加,反而隨著真空度的提高而下降。因此磁性液體密封結構在大間隙下仍可看成“零”泄漏。

圖7 不同間隙下最大耐壓值的系統真空度及泄漏率Fig 7 The leakage rate and vacuum degree of maximum pressure under different gap

4.3 動密封耐壓能力實驗

按照大功率電機密封的要求,密封裝置要在靜止和旋轉2種狀態下密封性能良好。旋轉時的角速度范圍要求在20~200 r/min之間,而大功率電機旋轉密封裝置要求的軸徑很大,約為600 mm,由:

vmax=rωmax=2π×0.3×200/60≈6.3 (m/s)

按照該最大線速度,實驗要求的最大角速度應達到4 800 r/min。

在磁性液體密封裝置最大間隙和不同轉速下進行了耐壓能力實驗。通過調節變頻器獲得6種不同轉速:500、1 000、2 000、3 000、4 000、5 000 r/min,測試在6種轉速下磁性液體密封的飽和耐壓值是否下降。結果發現,6種轉速下密封裝置的耐壓值為0.08 MPa,并保持不變。由理論分析可知,當轉軸轉動速率不大時,旋轉密封耐壓可按照靜密封耐壓進行分析的結論相一致,達到了實驗預期目標。

5 結論

(1)設計了一種大間隙磁性液體密封裝置,對其進行理論耐壓公式的推導,得到耐壓能力與磁性液體的飽和磁化強度、磁性潤滑脂的屈服應力、密封間隙內的磁場梯度等因素有關的結論。

(2)通過有限元分析計算及實驗驗證,該密封裝置耐壓效果較好,在最大間隙0.7 mm時,單級動密封耐壓能力仍能達到18 kPa。