基于UCC28070的六級交錯Boost PFC設計

王 震,秦會斌,王 恒

(杭州電子科技大學 新型電子器件與應用研究所,浙江 杭州 310018)

0 引 言

隨著電力電子裝置的廣泛運用,一些設備由于工作在非線性狀態會產生大量的諧波,而這些諧波電流進入電力系統時會污染電網。為了滿足國際電工委員會(IEC)IEC61000-4-2標準提出的諧波標準電流限制,在開關電源的應用中應盡量提高其功率因數,減少電網上的諧波污染[1]。

近年來,電動汽車和備用儲能電池站不斷發展,交流電源供電設備所需的功率也在不斷提高,單級Boost PFC已經不能滿足要求。本設計采用多級并聯CCM模式的升壓PFC轉換器,具有以下特點:低輸入電流紋波;高輸入功率因數;有效減小EMI噪聲。由于采用的是六級電路交錯并聯,在同等功率下相較單級Boost PFC,每路上承擔的電流應力變小,減小了磁性元件的體積,增加了其系統的功率密度,極大地提高了設備功率[2]。

1 交錯并聯PFC工作原理

1.1 升壓拓撲結構

六級交錯并聯Boost PFC電路拓撲,如圖1所示。

圖1 六級交錯并聯Boost PFC電路拓撲

從圖1可知,該電路由六級交錯并聯Boost PFC并聯而成。一塊UCC28070芯片集成了兩級交錯并聯,通過輪流控制A、B、C三塊UCC28070芯片,達到交替導通六級交錯電路。這種方法將5 kW的功率輸出相同等份地分攤在每一路,使得每路上的承受電流應力減小。在A芯片的導通周期內,它控制的兩個并聯升壓PFC電路,控制Q1和Q2的MOS管驅動信號具有180°的相移,因此工作在交錯狀態[2-3]。

1.2 工作狀態分析

六級交錯并聯升壓PFC電路中,單路的工作原理與單級升壓PFC電路區別不大,本質是將一個工作周期的工作量平分給六個電路[2-4]。為了便于分析理解,以下只分析前1/3周期內A芯片的工作狀態,而B、C芯片工作原理與其等同,唯一區別是工作時間分別延遲1/3周期。同樣地,假設所有的元件都是理想的。

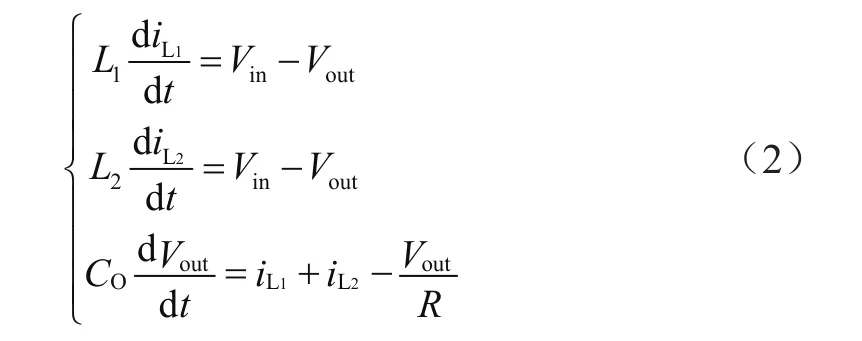

此設計中,兩級交錯并聯型Boost PFC的工作占空比D<0.5,工作狀態波形如圖2所示。其中,Q1、Q2分別代表開關管Q1、Q2的驅動波形,Δi1、Δi2分別表示電感L1、L2的電流波形,Δi表示輸入電流紋波。

圖2 當D<0.5時,兩級交錯并聯型Boost PFC的波形圖

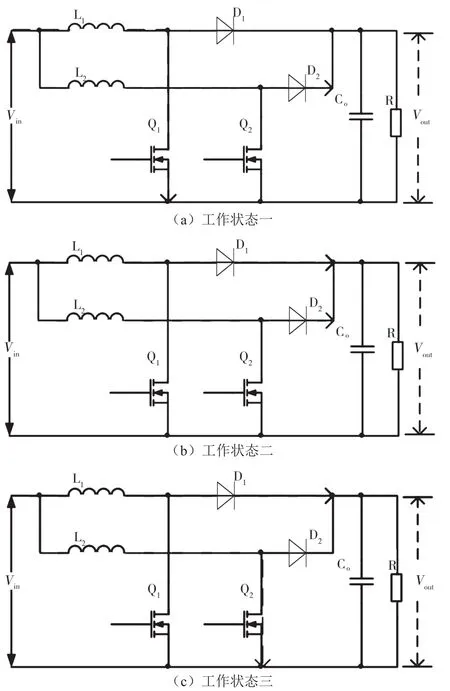

該電路有三個工作狀態,如圖3所示,分為四個階段。

圖3 兩級交錯并聯Boost PFC工作狀態圖

階段1(t0~t1):開關管Q1導通,Q2關斷;二極管D1關斷,D2導通;電感L1電流線性增加,能量儲存在電感中,電感L2電流下降,進行放電。

階段2(t1~t2):開關管Q1、Q2都關斷;二極管D1、D2導通;電感L1、L2電感電流下降,進行放電。

階段3(t2~t3):開關管Q1關斷,Q2導通;二極管D1導通,D2關斷;電感L1放電,電流下降,電感L2電流線性增加,能量儲存在電感中。

階段4(t3~t4):與階段2相同。正常工作過程中,不斷重復這四個階段。

1.3 拓撲控制設計

本設計實現5 kW功率因數校正,采用恒定65 kHz開關頻率,電路應用在180~265 V電壓范圍內,輸出電壓為400 V,采用DSP F28335芯片產生同步信號控制3塊UCC28070芯片工作狀態。

1.3.1 升壓電感設計

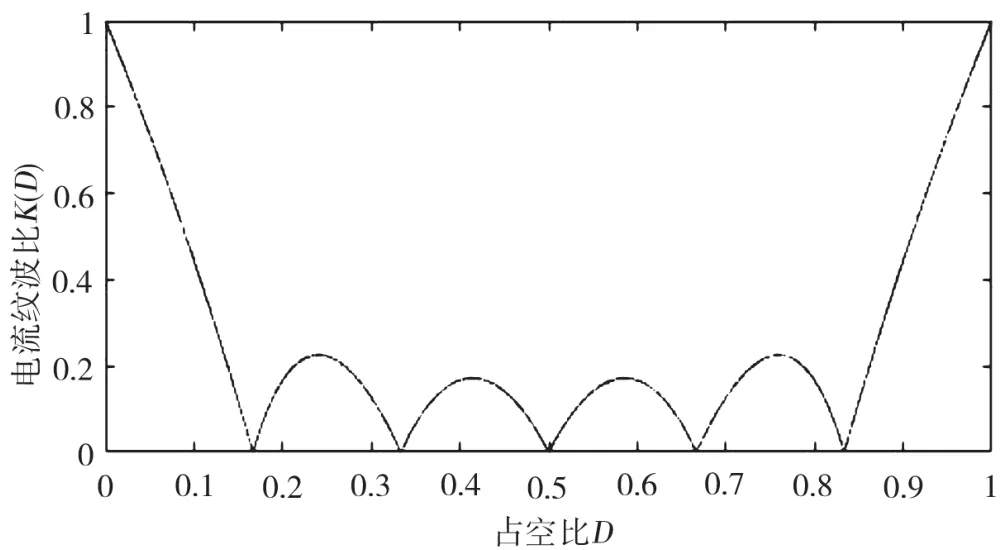

電感電流紋波比K(D)為:

其中Δi是總的輸入電流紋波,ΔiL是每一級上的電感電流紋波。六級交錯并聯Boost拓撲電路紋波比值的一般函數表達式為:

由圖4可知,在占空比0.3~0.5時,電流紋波比K(D)<0.2。雖然此電流紋波比小于單級Boost PFC,但是相較三級交錯紋波電流比優勢并不明顯。

實際應用中,輸入電壓會在VINMIN到VINMAX之間變化。對于升壓拓撲結構,輸入電壓最低點為“最惡劣”電壓,即峰值電流達到最大值時的電壓。根據式(6),可求最大占空比為:

圖4 六級交錯紋波電流比K(D)波形圖

進而通過式(5)求出K(D)max,然后通過式(7)計算每一級電路的最大紋波電流:

其中Iin_pk為輸入電流峰值。于是,每個電感的電感值為:

其中fsw是系統的開關頻率,由此求得最“惡劣”情況下系統的電感值。

1.3.2 輸出電容設計

輸出電容的值必須足夠大,以此提供所需的保持時間。UCC28070數據手冊中[4]給出的輸出電容經驗算法為,每瓦輸出功率約為0.6 μF。這表明在5 kW時,電容約為3 000 μF,而實際取值會相對取大一些。

1.3.3 同步信號處理

為了確保在GDA和GDB引腳輸出精確的180°相移,RDM引腳上的脈沖頻率fSYNC必須是fPWM的2倍。本設計中采用65 kHz的開關頻率,則fSYNC應為130 kHz。

為了確保內部振蕩器不會干擾SYNC功能,振蕩器頻率編程引腳的定時電阻RRT的取值設置,必須使內部振蕩器頻率至少低于fSYNC的10%,即:

當使用外部信號同步時,在UCC28070內部定時電路和SYNC信號的下降沿之間,存在50~100 ns的傳播延遲,可能導致在最高開關頻率下的關斷時間減少。因此,最大PWM占空比編程引腳的最大占空比電阻RDMX應稍微向下調整,按照(tSYNC-0.1)/tSYNC進行補償。

對于六級交錯并聯電路,每個控制器接收到相位相差120°的SYNC信號,以此獲得最佳紋波消除。在多級交錯系統中,每個電流回路獨立且分別處理,只有一個公共電壓回路。計算負載阻抗時必須調整為1/6,以保持與單個控制器相同的性能。

1.3.4 F28335產生同步信號

F28335具有增強型脈寬調制系統(ePWM),而每個ePWM模塊都是一個獨立的小模塊。每一組ePWM模塊包含7個模塊:時基模塊TB、計數比較模塊CC、動作模塊AQ、死區產生模塊DB、PWM斬波模塊PC、錯誤聯防模塊TZ和時間觸發模塊ET。利用F28335調制產生的同步信號波形,如圖5所示。

圖5 外部時鐘同步信號波形圖

其中,t0~t6為一個周期T,t1~t2、t3~t4和t5~t6為死區時間。SYNC1、SYNC2、SYNC3分別為A、B、C三塊UC28070芯片提供外部時鐘同步信號。

2 實 驗

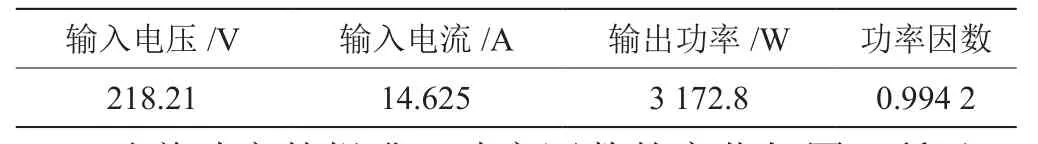

設計了一個5 kW的六級交錯Boost PFC電路實驗樣機,目的在于觀察六級交錯電路的穩定性和測試相關性能。該實驗中利用Chroma 66202型號的數字功率計進行測量。因為Chroma 66202設備的最大電流限制,所以測量時最大功率只加到了3 100 W左右,測得的實驗結果如表1所示。

表1 Chroma A62003測得參數

隨著功率的提升,功率因數的變化如圖6所示。可知,該樣機隨著功率的提升,PF值不斷增加,最終穩定在0.99以上。

圖6 不同功率下的PF值的趨勢圖

圖7 為3 800 W左右時的輸入電流電壓波形圖,信號1是輸入電壓,信號2是輸入電流。從圖7可以看出,電流和電壓之間的相位基本相等,達到了設計的要求。

3 結 論

設計的交錯并聯Boost PFC電路的電感電流的上升下降是六級交錯的,由于輸入電流的頻率是每一級電路的6倍,有效減少了輸入EMI濾波器的尺寸,提高了功率密度。在同等功率的情況下,多級交錯對于開關管的應力要求更低,相較兩級交錯電路在5 kW功率下設計的磁性元件選型,優勢明顯。此設計過程中尚存在不足,樣機中PCB的布局、熱管理、EMI等方面仍可改進與提高。此外,該設計測試了提高電路級數的可行性,理論上還可以加大其使用功率。采用六級交錯并聯的方案,與三級交錯電路相比,元器件的使用量增加了一倍,得到的電流紋波比K(D)值小于0.1,與三級交錯電路相差不大。可見,本文通過多塊芯片的組合提高交錯并聯級數,利用現有已成熟的技術,提高了應用功率。

圖7 3 800 W左右時輸入電流電壓波形圖