MES系統在生產中的應用

李 慧,張 偉

(渤海能克鉆桿有限公司,河北青縣 062658)

1 MES系統應用背景和目的

MES(Manufacturing Execution System,制造企業生產過程執行系統)是一套面向制造企業車間執行層的生產信息化管理系統。MES由多個模塊組成,可以為企業提供生產計劃管理、生產調度管理、生產過程數據收集、質量管理、庫存管理、數據集成分析等功能,滿足不同車間現場環境下的需求。該系統對優化生產調度,合理分配資源,提高工作效率,提高質量控制能力等方面都起到了重要的作用。

隨著計算機技術的捉高和普及,智能控制技術迅猛發展,為MES的應用打下了基礎。通過MES實現企業生產過程在線監控,是國內企業信息化管理的發展趨勢。目前,我國許多制造型企業,已經廣泛應用該系統。渤海能克鉆桿有限公司2013年投入使用了適合公司實際生產情況的MES,通過多年的調試和應用,取得了顯著的效果。

2 使用MES前生產過程情況

公司現有2條鉆桿生產線,包括接頭熱處理、螺紋加工、摩擦焊接、焊縫熱處理、精加工、硬度檢測、無損檢測等15道工序,整個生產過程自動化程度高,但由于缺少相應的信息集成與通信,對生產成本、績效統計、產品質量無法進行實時動態管理。使用MES前,各工序在生產時需要獲得技術人員下發的生產指令、工藝卡、原材料調撥單等各類文件,每班操作人員需要填寫作業日報、檢查表、設備故障書、來料加工臺賬、不合格品報告單等各種記錄,較為繁瑣。公司對生產數據一直采用人工收集方式,由生產部門專職統計員,從各工序生產日報、不合格品報告、投料記錄、交庫清單等記錄中統計所需要的數據,上報質量部門統計分析結果;同時質量部門每季度對不合格品的數據進行分析,監測產品質量動態,不能達到實時在線監控生產過程的目的。

3 MES在生產中主要實現的功能

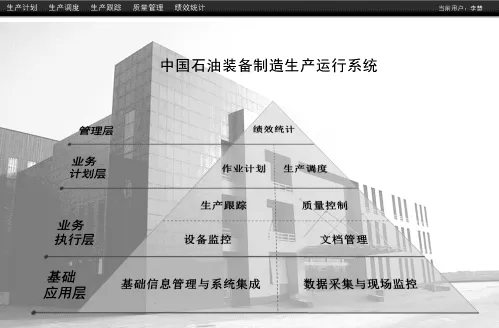

公司應用的MES包括生產計劃、生產調度、生產跟蹤、質量管理、績效統計等模塊。MES由4層結構組成,最上層管理層可使用績效統計功能,第二層業務計劃層負責安排業務計劃和生產調度,第三層業務執行層可實現生產跟蹤、設備監控、質量控制、文檔管理等功能,最底層基礎應用層設置在生產現場各工序的客戶端,主要是基礎信息管理、數據采集與現場監控,如圖1所示。

MES工作流程:①管理人員在系統中上傳生產指令、安排生產計劃、調用原材料、設置產品質量指標等;②操作人員通過在線采集或自動采集的方式錄入生產數據,系統自動計算出數據所對應的質量指標、不合格品詳細信息等參數;③管理人員通過系統設置的監控方案,直接查看車間場景,實時掌握一線生產進度、用料情況、設備運行情況等,同時,根據系統自動生成的柱狀圖分析判斷生產過程是否穩定,及時發現生產中異常情況并預防不合格品產生。整個運行過程實現了過程監控、數據采集、統計分析等功能。

圖1 MES界面

4 MES的作用

4.1 信息化管理

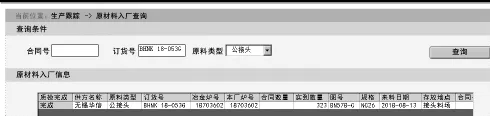

通過MES模塊的設定形成數據網,公司各級管理人員和操作人員通過相應的權限利用這些數據。如原料到貨情況、庫存產品使用情況在系統中清晰可見,方便了車間調度安排生產計劃,下達生產任務。縮短了日常排產、調度材料所浪費的時間,有效提高工作效率,見圖2。

4.2 無紙化辦公

使用MES以后,公司取消了原有的生產指令、原料調撥單、作業日報、設備故障書等記錄,全部在系統中錄入,避免資源浪費,節省管理成本。

4.3 指標自動統計分析

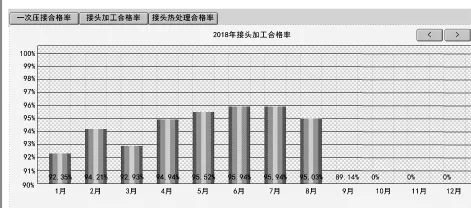

質量模塊的合理利用,可以自動統計質量指標,需要進行數據分析的關鍵控制點可自動生成圖表,便于技術人員及高層管理者及時掌握產品質量情況,對快速、有效的決策起到重大的作用,見圖3。

圖2 數據查詢

5 MES改進趨勢

MES可以進一步結合公司生產自動化程度,使部分檢測記錄(硬度、磁粉、超聲)在系統中自動生成,直接打印或保存電子版記錄。比如手動硬度檢測崗位,可以將數據自動傳送到系統中,磁粉崗位可以保留現場作業照片,超聲波崗位可以保留動態波形圖等,使MES更好的應用于實際生產。

MES在制造企業中應用已經是必然趨勢,它在某種程度上實現了信息化管理,起到了合理分配資源,優化生產,提高工作效率,提高質量控制的作用。

圖3 自動生成質量指標