平衡鼓間隙對首級葉輪前泵腔壓力及多級泵軸向力的影響

錢 晨,楊從新,富 友,張 揚,侯凱文

?

平衡鼓間隙對首級葉輪前泵腔壓力及多級泵軸向力的影響

錢 晨,楊從新,富 友,張 揚,侯凱文

(蘭州理工大學能源與動力工程學院,蘭州 730050)

平衡鼓的軸向力平衡能力是多級離心泵發生故障并影響其壽命的關鍵因素。該文采用數值模擬方法,在多級泵的外特性、平衡管內壓力和泄漏量的數值計算結果與試驗結果基本一致的基礎上,研究了平衡鼓間隙泄漏量變化對首級葉輪前泵腔的壓力分布、首級葉輪及整個葉輪軸向力的影響。研究結果表明:首級葉輪前泵腔中的漩渦區是腔體內壓力變化的主要原因。當平衡鼓間隙由0增大到0.5 mm時,首級葉輪的軸向力在間隙為0時最大,在間隙為0.3 mm時最小,其最小值為最大值的20.6%;整個葉輪所受軸向力隨著平衡鼓間隙增大呈先減小后增大的趨勢。無量綱化的平衡鼓間隙面積大于6.6×10-3時,由于平衡鼓前后壓差較小,已無法有效平衡軸向力,在此范圍軸承發生斷軸的風險較大。該研究可為多級泵平衡鼓設計提供參考。

泵;壓力;數值計算;首級葉輪前泵腔;平衡鼓間隙;軸向力

0 引 言

多級離心泵軸向力過大直接影響其運行穩定性,平衡和減小軸向力是目前研究多級離心泵的重要課題之一。多級泵的軸向力平衡裝置主要有平衡盤和平衡鼓等,由于平衡鼓沒有與動靜金屬直接接觸,其運行可靠性較高,被廣泛應用在節段式多級離心泵軸向力平衡機構中[1]。平衡鼓的工作原理是通過末級葉輪后泵腔與平衡腔之間的壓差平衡軸向力[2]。平衡鼓在運行過程中,由于長期受到液體的碰撞或與殼體發生摩擦,平衡鼓間隙產生磨損,使平衡鼓間隙泄漏量逐漸增大[1-3]。而平衡鼓間隙泄漏流通過平衡腔底部的平衡管與吸水室相連,其間隙大小對首級葉輪前泵腔進口流量產生影響,引起首級葉輪前泵腔壓力的改變[4-8]。

許多學者在平衡鼓軸向力平衡及平衡鼓間隙泄漏流方面做出了研究。Gordon 等[9]揭示了預旋和轉子渦流速度對階梯式和鋸齒狀平衡鼓間隙泄漏量的影響。Rui 等[10]通過試驗和數值模擬方法分析了空化導致的平衡腔侵蝕引起平衡鼓間隙壓力及流量的變化。張賢安等[11-12]通過單獨對平衡鼓進行數值模擬,發現隨著平衡鼓間隙增大,平衡鼓軸向力平衡能力迅速減弱。張翼飛等[13]通過試驗方法確定了平衡鼓直徑的大小。此外,許多學者在平衡鼓優化設計上也做了許多工作[14-17]。從上述研究中可以發現,關于平衡鼓的研究都只側重于間隙流動對平衡鼓受力等局部特性的影響,而關于平衡鼓間隙泄漏量對首級葉輪前泵腔腔體內流動特性、首級葉輪和整個葉輪軸向力以及對平衡鼓軸向力平衡能力影響的研究尚未開展,因此,有必要對上述問題進行深入研究。

本文以蘭州某石化公司助劑廠使用的高壓雙殼體11級節段式多級離心泵為研究對象,通過改變平衡鼓間隙大小,進行全流場數值計算,研究不同工況下,平衡鼓間隙對首級葉輪前泵腔流體的運動及壓力分布、首級葉輪及整個葉輪軸向力的變化,同時將數值計算結果與試驗結果進行比較,并分析了殘余軸向力系數與比面積的關系,得到多級泵軸承發生斷裂風險較大的范圍。

1 模型與數值方法

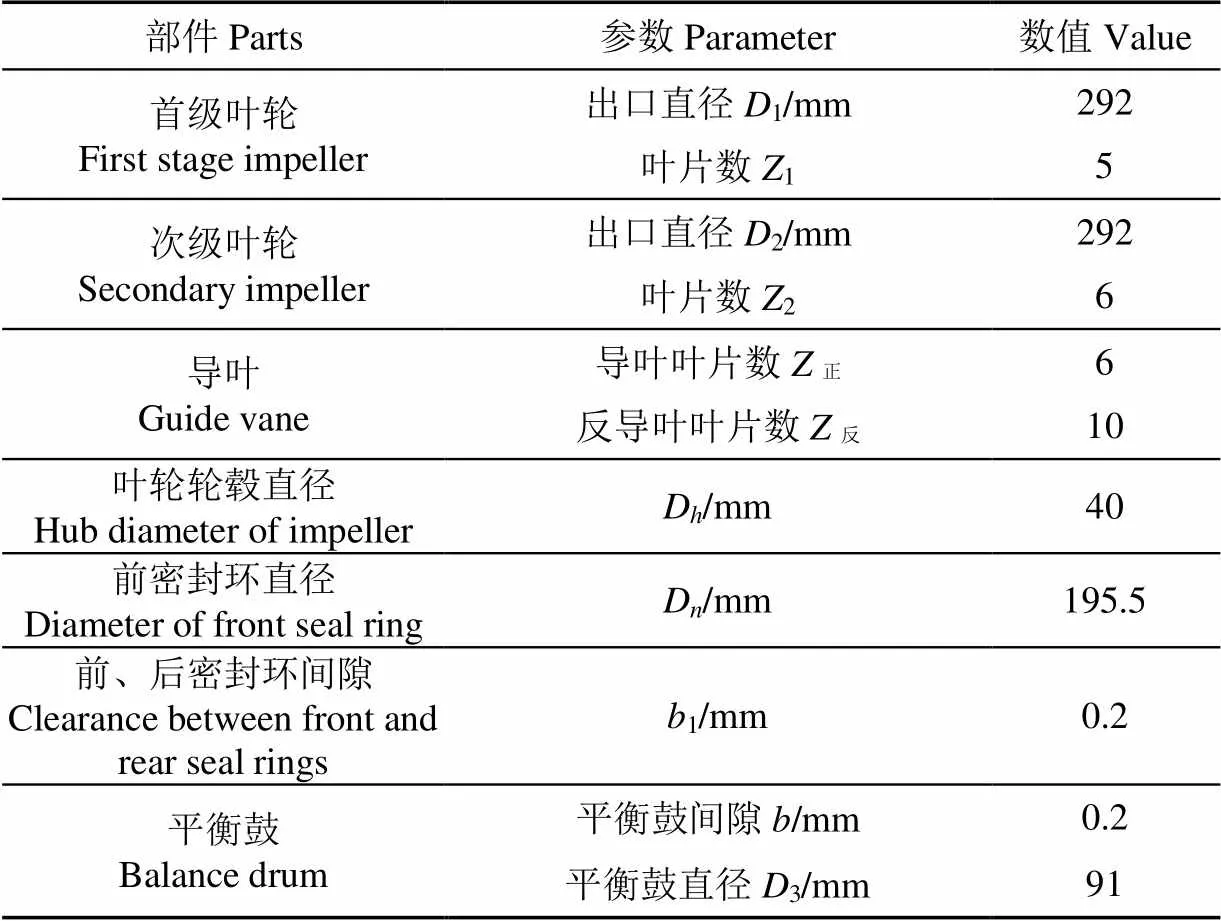

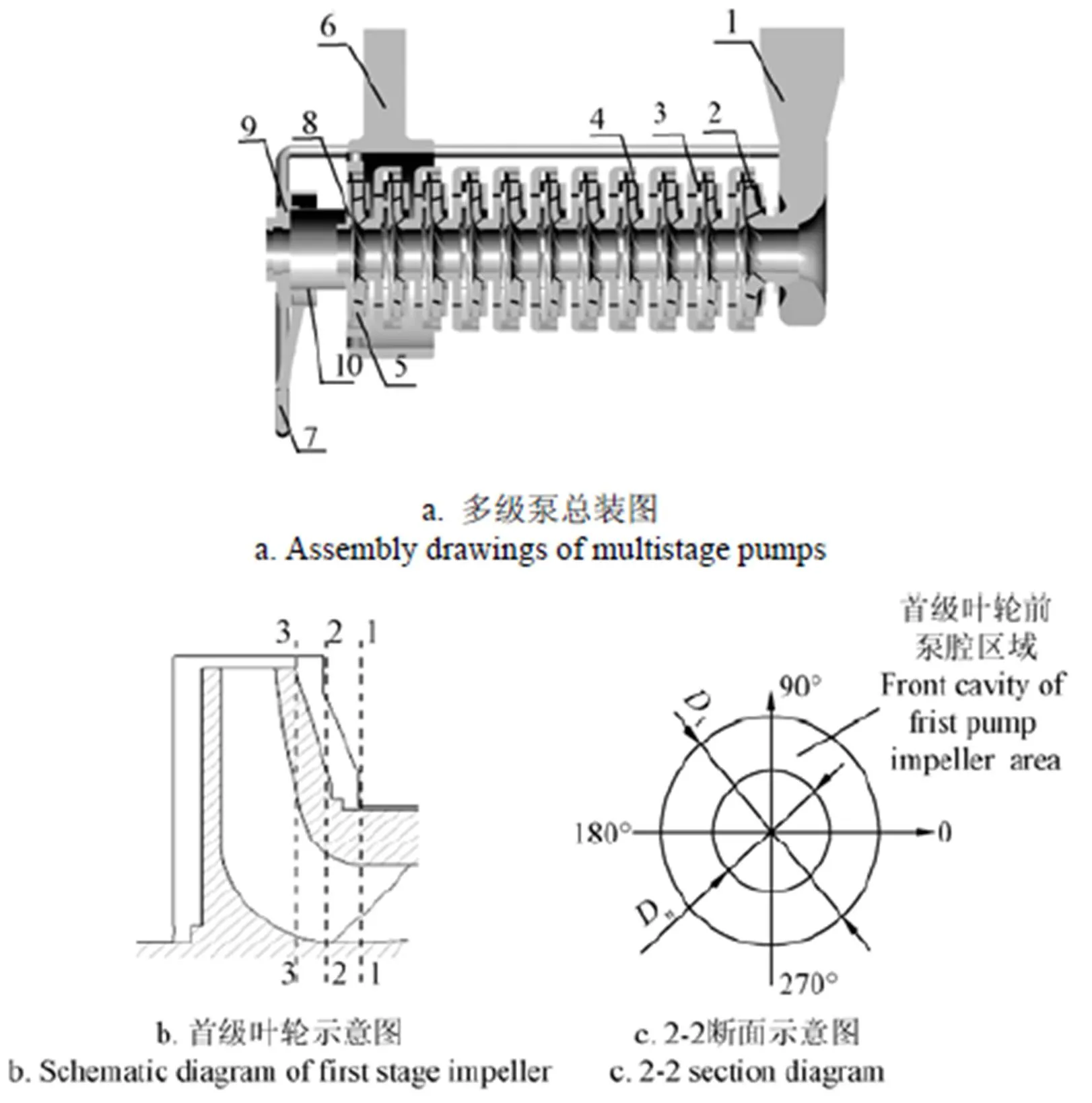

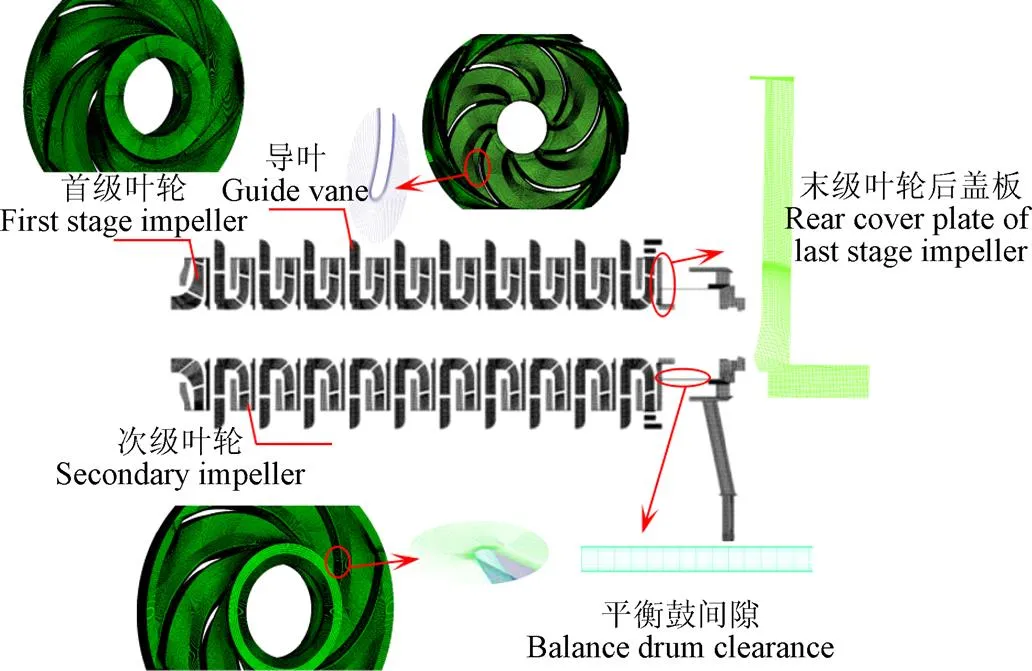

本文選用的P101A型節段式多級離心泵,其主要設計參數為:設計流量=128 m3/h,級數=11級,單級揚程=106 m,轉速=2 986 r/min,其過流部件主要參數如表1所示。應用Pro/E軟件進行全流道幾何建模,如圖1所示。本文在原型泵平衡鼓間隙為0.2 mm的基礎上,進行5次平衡鼓間隙的改變,分別為0、0.1、0.3、0.4、0.5 mm。

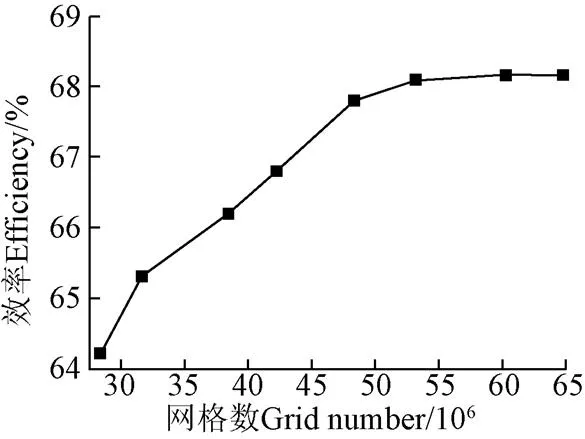

采用六面體結構化網格進行多級泵全流道數值仿真,并對近壁區進行網格加密,近壁區+(靠近壁面第一層網格的無量綱高度)小于5。選擇效率作為準則來進行網格無關性驗證,設計工況點泵效率和網格關系如圖2所示,當網格數從4 800萬增加到6 500萬時,泵的效率絕對值增量小于0.01%,故采用4 800萬網格進行數值計算如圖2所示。部分部件網格圖如圖3所示。對于耦合面上網格尺度差異較大的區域,采用等比遞增的網格劃分形式,使網格合理過渡。

表1 多級泵過流部件主要參數

1.吸水室 2.首級葉輪 3.導葉 4.次級葉輪 5.末級導葉 6.壓水室 7.平衡管 8.末級葉輪后蓋板 9.平衡腔 10.平衡鼓間隙

1.Suction chamber 2.First stage impeller 3.Guide vane 4.Secondary impeller 5.Final stage guide vane 6.Water chamber 7.Balance tube 8.Rear cover plate of last stage impeller 9.Balance chamber 10.Balance drum clearance

注:1為首級葉輪出口直徑,mm;D為前密封環直徑,mm。

Note:1is the outlet diameter of the first impeller, mm;Dis the diameter of front seal ring, mm.

圖1 多級泵計算模型

Fig.1 Computational model of multistage pump

利用FLUENT流體計算軟件,將工作介質選取為清水,泵內流動設置為不可壓縮定常湍流流動。應用SST-湍流模型,進口邊界條件為速度進口,假定來流方向垂直于入口截面,給定來流速度的大小。出口邊界為自由出流,認為流動充分發展,固體壁面給定無滑移條件。

圖2 不同網格數下的泵效率

圖3 多級泵網格圖

2 模擬結果與試驗驗證

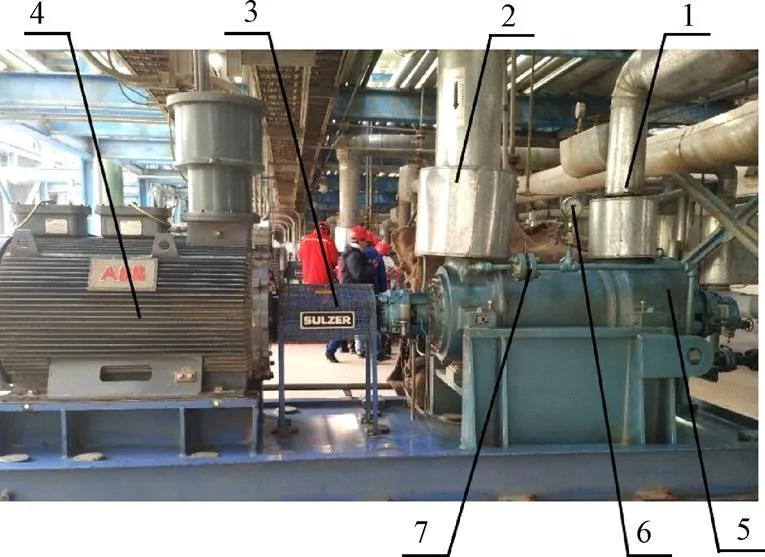

試驗是在蘭州石化公司助劑廠P101A泵的試驗臺進行,試驗測試裝置如圖4所示。多級泵試驗臺是甲乙酮反應裝置的一部分,試驗泵主要將回流罐中的液體輸送到填料塔進行氧化還原反應。試驗臺使用的電機為AMD400L2RBABM型電機(瑞士ABB公司)提供的最大功率為455 kW,可以滿足泵運行的設計轉速2 950 r/min;泵的進、出口液體壓力用德國西門子公司的7MF403壓力傳感器測量,其測量誤差為±0.075%;采用中國橫河公司AE215型電磁流量計測量流量,其測量誤差為±0.5%;轉速與功率用安裝在泵與電機之間的轉速轉矩傳感器測量[18-20]。

1.泵出口 2.泵進口 3.扭矩儀 4.電機 5.試驗多級泵 6.壓力計 7.孔板流量計

在平衡管軸向距泵進口153 mm處安裝上海蒙暉公司的MH6150型孔板流量計(0.5級)測流量,在239 mm處安裝上海自動化儀表四廠生產的YB-150型標準壓力計(0.4級)測壓強。試驗時,先從設計流量(128 m3/h)以20 m3/h量級逐漸遞減到最小流量28 m3/h,后逐級遞增大到最大流量248 m3/h,最后逐級調整為設計流量為一個試驗周期。試驗數據為同一流量下一個試驗周期2次試驗結果的平均值,試驗與數值計算結果如圖5所示。

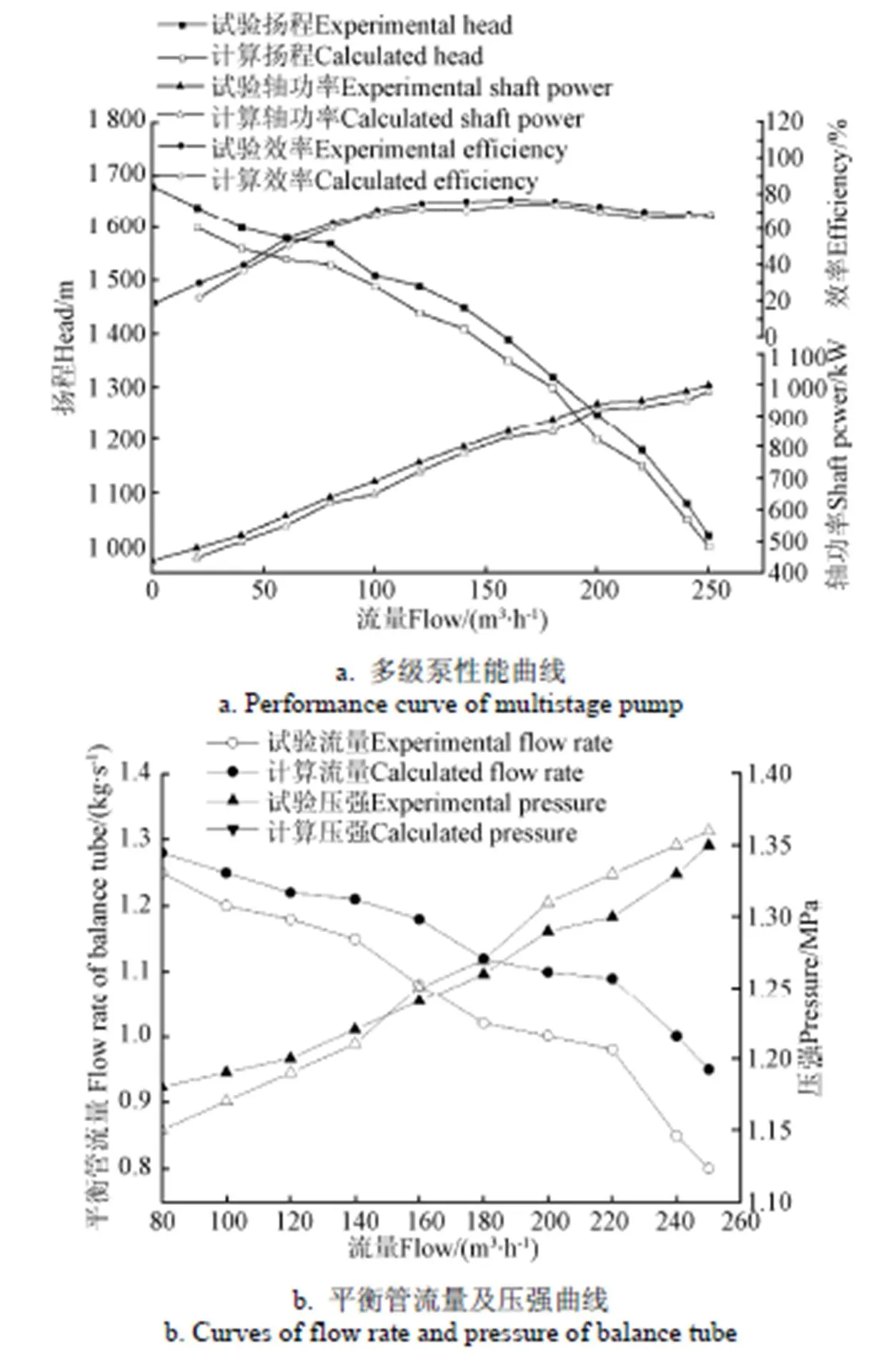

圖5 多級泵試驗結果與數值模擬結果對比

從圖5a可以看出,數值預測性能曲線與試驗曲線變化基本一致,但模擬值始終低于試驗值,這是主要由于數值模擬沒有考慮機械密封和軸承摩擦所產生的能量損失,其中揚程、效率、軸功率的最大誤差分別為4.17%、2.81%和4.25%。

對于高壓雙殼體多級泵而言,直接測量泵腔內的壓強及平衡鼓間隙泄漏量的難度較大,因此本文通過測量平衡管內的壓強及流量,并與模擬結果進行比較,從而驗證文中采用的計算方法的可靠性。從圖5b中可以看出,平衡管流量的計算值與試驗值趨勢基本一致,但試驗值始終小于模擬值,這主要因為數值模擬沒有考慮孔板流量計對管道內流動的影響,設計工況點平衡管流量最大誤差為4.49%。平衡管內壓強的計算曲線與試驗曲線吻合較好,最大誤差為2.5%,試驗誤差在允許范圍內,說明本文選用的計算方法能夠為本研究提供可靠保證。

3 數值計算結果及分析

3.1 首級葉輪前腔體壓力分布

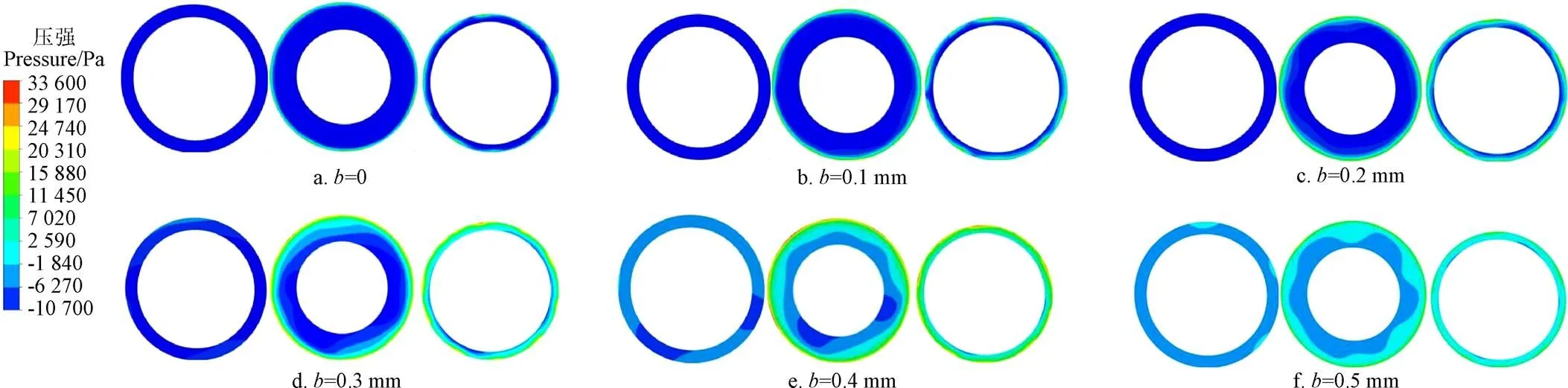

為分析平衡鼓間隙變化與首級葉輪前泵腔壓力的關系,在設計流量下,分別截取多級泵首級葉輪前泵腔沿軸向的3個截面(如圖1b所示)分別為:前泵腔進口截面(1-1截面)、前泵腔軸向中心截面(2-2截面)以及前泵腔出口截面(3-3截面),其壓力云圖從左至右如圖6所示。

從壓力云圖6上可以看出,同一平衡鼓間隙下,首級葉輪前泵腔內液體壓力由葉輪前泵腔進口截面至前泵腔出口截面沿軸向壓力呈逐漸增大的趨勢,這是因為腔體內的液體受到首級葉輪前蓋板旋轉影響,壓力從進口至出口逐漸增大[21-26]。當平衡鼓間隙由0~0.5 mm增大時,首級葉輪前泵腔體內各截面的壓力沿徑向逐漸增大,尤其在前泵腔出口截面尤為明顯,這是因為隨著平衡鼓間隙增大,通過平衡管流入吸水室液體的壓力增加,導致首級葉輪進口截面壓力增大,由于受到前蓋板旋轉以及葉輪出口側壁形狀的共同影響,而側壁對液體流動也存在一定的制約作用,故前腔出口截面壓力變化較大;當間隙小于0.2 mm時,前泵腔進口截面和前泵腔軸向中心截面壓力沿徑向變化不明顯;當間隙大于0.2 mm時,前泵腔進口截面和中心截面出現壓力沿徑向分布呈非對稱性,且隨著間隙增大,壓力不均勻性更加明顯,說明前泵腔內液體存在間隙泄漏流動,其主要由剪切流和壓差流組成,近似為二維黏性層流運動[5]。

注:b為平衡鼓間隙,mm;圖6a中3張圖片從左至右分別為1-1截面、2-2截面、3-3截面,下同。

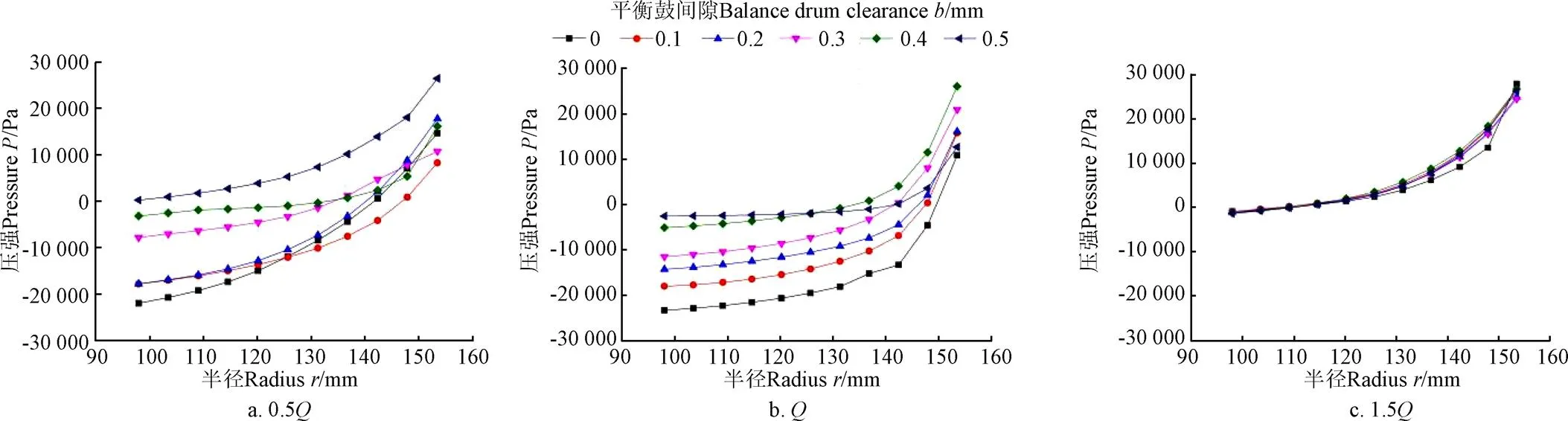

為進一步理清前泵腔壓力沿徑向分布規律,分別在0.5、和1.5流量下,取首級葉輪前泵腔在相同半徑下0、90°、180°和270°處液體的壓力平均值,并繪制出壓力均值沿徑向的變化曲線,如圖7所示。由圖7可知,首級葉輪前泵腔進口的液體壓力呈平衡鼓間隙越大,壓力越大的趨勢,這是因為平衡鼓間隙較小時,經過平衡管流入吸水室的高壓液體較少,因此進入前泵腔液體的壓力較小,隨著平衡鼓泄漏的高壓流體增多,泵腔液體的壓力逐漸增大。由于經過密封環間隙進入首級葉輪前腔的無旋液體受到葉輪旋轉產生的離心力作用,故不同工況下,前腔內液體的壓力呈拋物線型分布規律,這與文獻[1]假設泵腔內壓力呈拋物線型分布規律結論一致。

注:Q為設計流量,Q=128 m3·h-1。

由圖7還可以看出,不同工況下,首級葉輪前泵腔液體的壓力均值沿徑向隨流量的增大而逐漸減小。在0.5和1.5流量下,不同平衡鼓間隙下的壓力增幅無明顯規律性,兩種工況下,平衡鼓間隙=0.3 mm時壓力增幅最小,=0時壓力增幅最大,最小增幅分別為最大增幅的50.7%和88.9%。設計流量下,間隙從0~0.4 mm增大時,壓力增幅隨平衡鼓間隙增大呈逐漸增加趨勢,但在間隙0.5 mm時,壓力沿徑向增幅最小,在間隙為0時壓力增幅最大,最小增幅為最大增幅的44.6%,說明隨著流入前泵腔內高壓流體增多,從葉輪出口向前泵腔回流的液體減少,壓力變化減小;當>142 mm時,壓力沿徑向迅速增大,近似成線性分布,說明此時壓力增幅較快,這是因為當接近前泵腔出口處時,泵腔內的液體與葉輪出口處沿徑向回流的有旋流體相互碰撞,速度降低較快,故泵腔外徑處壓力變化較大。

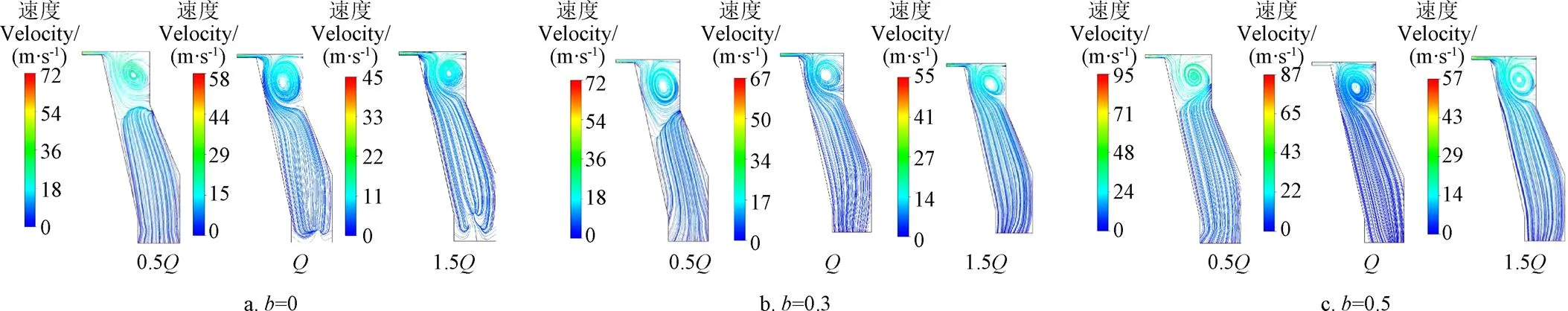

3.2 首級葉輪前腔體流線分布

由于作用在葉輪上的軸向力主要取決于泵腔內部流動狀態[3],基于3.1節進一步分析首級葉輪泵腔內流體的運動形式,選取不同工況下,壓力增幅最大和最小的3個平衡鼓間隙=0,0.3,0.5 mm,沿軸向截取首級葉輪前泵腔內的中心截面(=0),得到不同工況下,首級葉輪前泵腔流線圖,如圖8所示。由圖8可知,不同工況下,3種平衡鼓間隙的首級葉輪前蓋板內都有一個較大的漩渦區,且漩渦區隨著流量的增大逐漸變小,說明該漩渦區是使腔體內壓力變化的主要原因。相同工況下,平衡鼓間隙=0時,首級葉輪前泵腔內流線較紊亂,=0.3和0.5 mm時,前腔內流線分布較均勻。

圖8 不同工況下首級葉輪前腔流線圖

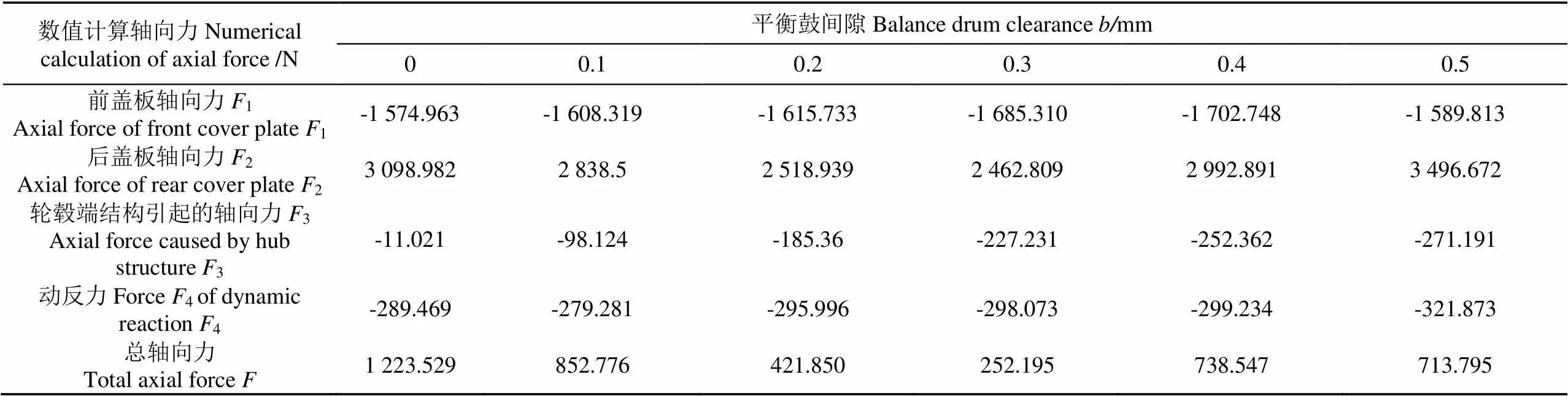

3.3 平衡鼓間隙對軸向力的影響

為了進一步分析平衡鼓間隙與首級葉輪軸向力的關系,通過數值模擬得到不同間隙下多級泵首級葉輪前蓋板軸向力1、后蓋板軸向力2、輪轂端結構引起的軸向力3、動反力[1]4以及首級葉輪總的軸向力的數值計算結果如表2所示。由表2可知,當平衡鼓間隙由0~0.5 mm增大時,首級葉輪前后蓋板的蓋板力1和2相比其他因素引起的軸向力取值始終較大,且后蓋板力2方向指向葉輪進口,是產生軸向力的主要因素。前蓋板力1和輪轂端結構引起的軸向力3隨著間隙的增大而逐漸增加,這是因為當平衡鼓間隙增大時,高壓流體使吸水室及首級葉輪前蓋板壓力升高,其值隨著間隙增大而逐漸增加。動反力4則受進口速度變化的影響,其值稍有變化但不明顯。首級葉輪總的軸向力隨著平衡鼓間隙增大,總軸向力呈先減小后增大的趨勢,在間隙為0時首級葉輪所受軸向力最大,在間隙為0.3 mm時所受軸向力最小,其最小值為最大值的20.6%,說明平衡鼓可有效減小首級葉輪所受軸向力。

表2 首級葉輪數值計算軸向力結果對比

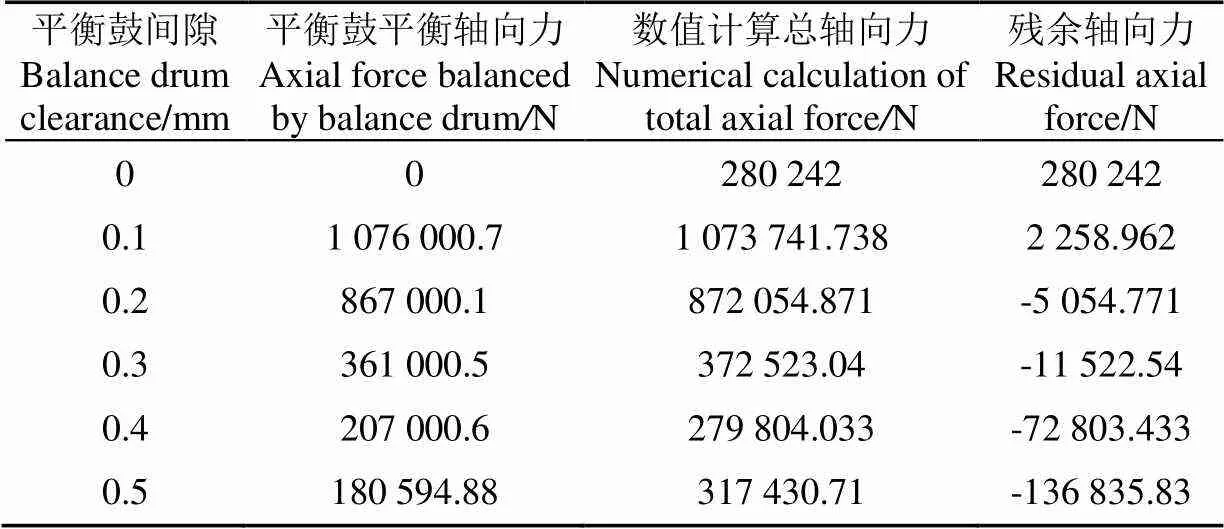

設計工況下,平衡鼓間隙從0到0.5 mm時,平衡鼓平衡軸向力、11級葉輪總軸向力以及殘余軸向力之間的關系如表3所示。由表3可以看出,隨著間隙增大,平衡鼓平衡軸向力逐漸減小,這是因為當間隙增大時,末級葉輪后腔與平衡腔壓差減小,平衡鼓平衡能力逐漸減弱。11級葉輪總軸向力隨著間隙增大呈先減小后增大的趨勢,這是因為隨著平衡鼓泄漏量的增加,葉輪側壁間隙內主流流動受到蓋板旋轉影響減小,軸向力減小,但當泄漏流繼續增大時,泵腔內的低壓流體與葉輪出口處高壓流體碰撞加劇,使壓力分布不均,軸向力增大。殘余軸向力是指平衡鼓平衡軸向力與11級葉輪總軸向力之差,即止推軸承承受軸向力,殘余軸向力隨著間隙的增大逐漸增加的。許多文獻認為,平衡鼓間隙越小平衡軸向力越大[11-12];但通過計算發現,當間隙為0.1 mm時,平衡鼓平衡軸向力大于葉輪產生的軸向力,說明平衡鼓平衡軸向力過大;當間隙為0.2 mm時,殘余軸向力最小,說明間隙為0.2 mm時平衡鼓軸向力平衡能力最好。

表3 不同平衡鼓間隙平衡軸向力結果對比

為了分析相似多級泵中,不同平衡鼓間隙尺寸對殘余軸向力系數的影響,本文引入無量綱化的殘余軸向力系數,以及無量綱化的平衡鼓間隙面積(即比面積),即平衡鼓間隙面積與平衡鼓面積的比值,其公式為

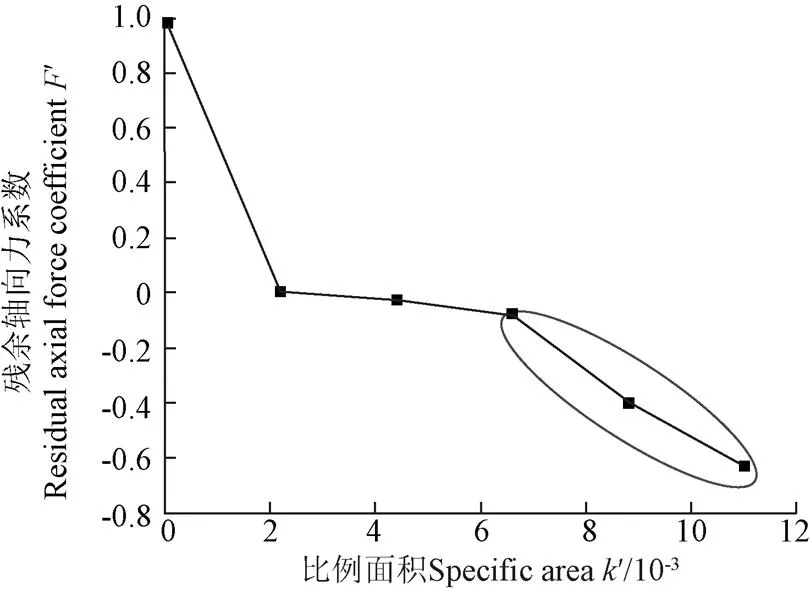

平衡鼓間隙0、0.1、0.2、0.3、0.4、0.5 mm,對應的比面積為0、2.2×10-3、4.4×10-3、6.6×10-3、8.8×10-3、11.01×10-3。繪制出=()關系曲線,如圖9所示。

注:畫圈部分為平衡鼓無法有效平衡軸向力區域。k'為平衡鼓間隙面積與平衡鼓面積的比值,即比面積。

從圖9中可以看出,比面積增大時,殘余軸向力系數減小;其中,由0增大到2.2×10-3時,降低明顯,說明平衡鼓可以有效減小軸向力;當2.2×10-3<<6.6×10-3時,'逐漸由正值變為負值且下降緩慢,說明在此范圍內,平衡鼓運行較穩定且可以平衡大部分的葉輪軸向力;當>6.6×10-3時,隨著的增大負值降低較快,說明由于平衡鼓前后壓差較小,已無法有效平衡軸向力,導致殘余軸向力過大,因此在此范圍軸承發生斷軸的風險較大。

4 結 論

1)設計流量下,首級葉輪前泵腔內液體壓力由葉輪前泵腔進口截面至前泵腔出口截面沿軸向壓力呈逐漸增大。當平衡鼓間隙小于0.2 mm時,首級葉輪前泵腔體內各截面的壓力沿徑向分布較均勻,當間隙大于0.2 mm時,各截面內壓力沿徑向分布呈非對稱性,且隨著間隙增大,壓力不均勻性更加明顯。

2)當平衡鼓間隙由0~0.5 mm時,首級葉輪前泵腔中心截面壓力值逐漸減小,呈平衡鼓間隙越大,前泵腔壓力取值減小趨勢。小流量和大流量下平衡鼓間隙為0.3 mm時壓力增幅最小,其間隙為0時壓力增幅最大,最小增幅分別為最大增幅的50.7%和88.9%;設計流量下,間隙為0.5 mm時,壓力沿徑向增幅最小,在間隙為0時壓力增幅最大,最小增幅為最大增幅的44.6%。

3)不同工況下,首級葉輪前泵腔的漩渦區隨著流量的增大逐漸變小,說明該漩渦區是使腔體內壓力變化的主要原因。

4)隨著間隙增大,11級葉輪所受總軸向力呈先減小后增大的趨勢。無量綱化的平衡鼓間隙面積大于6.6×10-3時,平衡鼓無法有效平衡軸向力,該范圍軸承發生斷裂的風險較大。

[1] 關醒凡. 現代泵理論與設計[M]. 北京:中國宇航出版社,2011:498-530.

[2] 金建波. 平衡鼓平衡軸向力方法的研究與探討[D]. 杭州:浙江工業大學,2010.

Jin Jianbo. Study and Investigation on the Axial Force Balance Method by Balance Drum[D]. Hangzhou: Zhejiang University of Technology, 2012. (in Chinese with English abstract)

[3] Johann Friedrich Gülich. Centrifugal Pumps[M]. Switzerland:Springer- Verlag Berlin Heidelberg 2008, 2010: 544-545.

[4] 劉在倫,董瑋,張楠,等. 離心泵平衡腔液體壓力的計算與驗證[J]. 農業工程學報,2013,29(20):54-59.

Liu Zailun, Dong Wei, Zhang Nan, et al. Calculation and validation of fluid pressure of balance cavity in Centrifugal Pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(20): 54-59. (in Chinese with English abstract)

[5] 董瑋,楚武利. 離心泵葉輪平衡腔內液體流動特性及圓盤損失分析[J]. 農業機械學報,2016,47(7):29-35.

Dong Wei, Chu Wuli. Analysis of flow Characteristics and disc friction loss in balance cavity of centrifugal pump impeller[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(7):29-35.(in Chinese with English abstract)

[6] Dong Wei,Chu Wuli. Numerical investigation of the fluid flow characteristic in the hub plate crown of a centrifugal pump[J]. Chinese Journal of Mechanical Engineering, 2018, 31(1): 64.

[7] Dong Wei, Chu Wuli. Numerical investigation of fluid flow mechanism in the back shroud cavity of a centrifugal pump[J]. Journal of Applied Fluid Mechanics, 2018, 11(3): 709-719.

[8] 董瑋,楚武利. 離心泵后泵腔內液體壓力數值分析與驗證[J]. 機械工程學報,2016,52(4):165-170.

Dong Wei, Chu Wuli. Numerical analysis and validation of fluid pressure in the back chamber of centrifugal pump[J].Journal of Mechanical Engineering, 2016, 52(4): 165-170. (in Chinese with English abstract)

[9] Gordon Kirk, Rui Gao. Influence of preswirl on rotordynamic characteristics of labyrinth seals[J]. Tribology Transactions, 2012, 55: 357-364.

[10] Rui Gao, Gordon Kirk. CFD study on stepped and drum balance labyrinth seal[J]. Tribology Transactions, 2013, 56: 663-671.

[11] 張賢安,金建波. 平衡鼓間隙尺寸對多級泵軸向平衡能力影響的分析[J]. 流體機械,2013(41):49-53.

Zhang Xianan, Jin Jianbo. Analysis on the influence of balance drum gap sizes on axial balanced capacity in multistage pumps[J]. Fluid Machinery, 2013(41): 49-53. (in Chinese with English abstract)

[12] 林玲. 平衡鼓間隙對離心泵軸向力平衡的影響[J]. 輕工機械,2013(6):13-16.

Lin Ling. Effect of balance drum clearance on axial force balance of multistage centrifugal pumps[J]. Light Industry Machinery, 2013(6): 13-16. (in Chinese with English abstract)

[13] 張翼飛,楊從新. 平衡鼓直徑的實驗確定法[J]. 水泵技術,1996(5):24-27.

Zhang Yifei, Yang Congxin. Method for determining balanced diameter of multistage pump[J]. Pump Technology, 1996(5): 24-27. (in Chinese with English abstract)

[14] 歐陽武,袁小陽,宋建軍,等. 平衡鼓和平衡盤的系統模型及應用[J]. 機械科學與技術,2012,31(11):1731-1734.

Ouyang Wu, Yuan Xiaoyang, Song Jianjun, et al. System modeland application of balancing drum and balancing disc[J]. Mechanical Science and Technology for Aerospace Engineering, 2012, 31(11): 1731-1734. (in Chinese with English abstract)

[15] 汪建華,戴靜君. 平衡鼓和平衡盤聯合結構的優化設計[J].漢江石油學院學報,2000,22(2):52-54.

Wang Jianhua, Dai Jingjun. Optimum design of the joint structure of balance drum and balance disk[J]. Journal of Hanjiang Petroleum Institute, 2000, 22(2): 52-54. (in Chinese with English abstract)

[16] 汪建華,周志宏,趙子傳. 注水泵雙平衡鼓裝置的優化設計[J]. 石油機械,2000,28(8):8-11.

Wang Jianhua, Zhou Zhihong,Zhao Zizhuan. Optimum design of double balance drum device for water injection pump[J]. Petroleum Machinery, 2000, 28(8): 8-11. (in Chinese with English abstract)

[17] 陸河權,牟介剛,鄭水華,等. 凹槽深度對新型平衡鼓性能影響的研究[J]. 浙江工業大學學報,2012,40(5):559-566.

Lu Hequan, Mu Jiegang, Zheng Shuihua, et al. Study on the influence of the depth of groove on the performance of novel balance drum[J]. Journal of Zhejiang University of Technology, 2012, 40(5):559-566. (in Chinese with English abstract)

[18] 陳云富. 離心泵泵腔內壓力分布規律的研究[D]. 蘭州:蘭州理工大學,2005.

Chen Yunfu. The Research of Pressure Distribution Rule in the Chamber of Centrifugal Pump[D]. Lanzhou: Lanzhou University of Technology, 2005. (in Chinese with English abstract)

[19] 張春晉,孫西歡,李永業,等. 螺旋流起旋器內部流場水力特性數值模擬與驗證[J]. 農業工程學報,2018,34(1):53-62.

Zhang Chunjin, Sun Xihuan, Li Yongye, et al. Numerical simulation and verification of hydraulic characteristics of internal flow filed in spiral flow generator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(1): 53-62. (in Chinese with English abstract)

[20] 李偉,季磊磊,施衛東,等. 基于Hilbert-Huang變換的混流泵流動誘導振動試驗[J]. 農業工程學報,2018,34(2):47-54.

Li Wei, Ji Leilei, Shi Weidong, et al. Experiment of flow induced vibration of mixed-flow pump based on Hilbert-Huang transform[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(2): 47-54. (in Chinese with English abstract)

[21] 李偉,施衛東,蔣小平,等. 多級離心泵軸向力的數值計算與試驗研究[J]. 農業工程學報,2012,28(23):52-59.

Li Wei, Shi Weidong, Jiang Xiaoping, et al. Numerical calculation and experimental study of axial force on multistage centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(23): 52-59. (in Chinese with English abstract)

[22] Cao Weidong,Dai Xun,Hu Qixiang.Effect of impeller reflux balance holes on pressure and axial force of centrifugal pump[J]. Journal of Central South University, 2015, 22: 1695-1706.

[23] Wang Chuan, Shi Weidong, Li Zhang. Calculation formula optimization and effect of ring clearance on axial force of multistage pump[J]. Mathematical Problems in Engineering. DOI:10.1155/2013/749375.

[24] Zhou L, Shi W, Li W, et al. Numerical and experimental study of axial force and hydraulic performance in a deep-well centrifugal pump with different impeller rear shroud radius[J]. Journal of Fluid Engineering, 2013, 135(10): 104501-1-104501-8.

[25] Bj?rnW,Friedrich B,Hans D. Investigation of the flow in the impeller side clearances of a centrifugal pump with volute casing[J]. Journal of Thermal Science, 2012, 2(3): 197-208.

[26] Yogesh J. Shear and preeure driven flow and thermal transport in microchannels[C]//Proceedings of the Sixth International ASME Conference on Nanochannels, Microchannels and Minichannels (ICNMM2008). Darmstadt, Germany, 2008: 1677-1688.

Influence of balance drum clearance on pressure of front cavity of first stage impeller and axial force of multistage pump

Qian Chen, Yang Congxin, Fu You, Zhang Yang, Hou Kaiwen

(,730050,)

The ability of the balance drum to balance the axial force is the key factor for the failure of multistage centrifugal pump. However, during the operation of the balance drum, due to the long-term collision with the liquid or the friction with the casing, the leakage amount at the balance drum clearance is gradually increased, resulting in the balance drum being worn. Therefore, studying the leakage flow is critical to the ability of the balance drum to accurately balance the axial force of the entire impeller. In this paper, three-dimensional turbulent flow of multistage centrifugal pump was simulated by using the CFD code FLUENT. Besides, steady simulation was conducted for different operating points of the pump, the turbulence was simulated with shear stress transportation(SST) turbulence model together with automatic near wall treatment. CFD results were compared with those from the model test. And the results of the pressure and leakage in the balance pipe and the external characteristics of the multistage pump were basically consistent with the experimental results. Moreover, the maximum errors of head, efficiency and shaft power were 4.17%, 2.81% and 4.25% respectively, but the experimental flow rate of balance pipe was always greater than the simulated one. This was mainly because the influence of orifice flowmeter in the pipe had been not taken into account in the numerical simulation. The maximum error of the flow rate of the balanced pipe at the design point was 4.49%. The maximum error of pressure was 2.5%. It showed that the calculation method selected in this paper could provide a reliable guarantee for this study. The results showed that at the design flow rate, the liquid pressure in the front cavity of the first impeller increased gradually along the axial direction from the inlet section to the outlet section. When the balance drum clearance was less than 0.2 mm, the pressure distribution along the radial direction was uniform in each section. But when the clearance was more than 0.2 mm, it was asymmetric. Furthermore, with the increase of clearance, the pressure inhomogeneity became more obvious. Moreover, at 0.5(is design flow,=128 m3/h) and 1.5flow rates, there was no obvious regularity of pressure increment along the radial direction under different clearances. The pressure increment was the smallest when the balance drum clearance was 0.3 mm, and the biggest when the balance drum clearance was 0. And under the above 2 conditions, the minimum increments were 50.7% and 88.9% of the maximum, respectively. When the clearance increased from 0 to 0.5 mm, under design flow rate, the pressure increased gradually along the radial direction. Wherein, when the clearance was 0 and 0.5 mm, the pressure increment was the maximum value and the minimum value, respectively, and the minimum value was 44.6% of the maximum value. Besides, there was a large vortex region in the front cavity of the first impeller, when the clearance of balance drums was 0, 0.3 and 0.5 mm, respectively. The vortex region decreased gradually with the increase of flow rate, which indicated that the appearance of the vortex region was the main reason for the change of pressure in the cavity. In addition, with the increase of clearance, the total axial force of 11 stage impellers decreased first and then increased. And when non-dimensionalized balance drum clearance area was greater than 6.6×10-3, the balance drum could not effectively balance the axial force. Furthermore, the bearing had a greater risk of fracture in this range. This research can provide useful reference for design of balance drum and prediction of risk of bearing fracture.

pumps; pressure; numerical calculation; front cavity of first stage impeller; balance drum clearance; axial force

10.11975/j.issn.1002-6819.2019.02.005

TH311

A

1002-6819(2019)-02-0033-07

2018-07-16

2018-12-30

甘肅省自然科學基金資助項目(061707);蘭州市人才創新創業項(2015-RC-29)

錢 晨,講師,研究方向為多級泵泵腔流動機理的研究。Emai:495980912@qq.com

錢 晨,楊從新,富 友,張 揚,侯凱文. 平衡鼓間隙對首級葉輪前泵腔壓力及多級泵軸向力的影響[J]. 農業工程學報,2019,35(2):33-39. doi:10.11975/j.issn.1002-6819.2019.02.005 http://www.tcsae.org

Qian Chen, Yang Congxin, Fu You, Zhang Yang, Hou Kaiwen. Influence of balance drum clearance on pressure of front cavity of first stage impeller and axial force of multistage pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(2): 33-39. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.02.005 http://www.tcsae.org