原油集輸管道在CO2和Cl-共同作用下的腐蝕規律研究

張喜慶

(勝利油田勝機石油裝備有限公司)

CO2和Cl-普遍存在于原油集輸管道中,并且由于CO2和Cl-的存在常會導致原油集輸管道出現腐蝕穿孔等現象,對管道的安全運行造成嚴重的影響。目前,國內外進行油氣管道的內腐蝕行為研究時,常以水相為腐蝕介質,并且針對實驗后的均勻腐蝕情況進行分析研究[1-4]。然而,在原油集輸管道實際運行過程中腐蝕介質常是油水混合物,同時管道泄漏穿孔事故的發生時由于點蝕和均勻腐蝕所共同引起的[5]。大量研究表明,材料在腐蝕介質中的腐蝕機理和腐蝕速率大小受腐蝕產物膜的形態所影響,現階段對原油/水/CO2/Cl-多項介質中的腐蝕產物膜形成過程已有較為深入的分析研究[6-8],但主要針對原油集輸管道中的原油/水/CO2/Cl-腐蝕規律研究較為匱乏,尤其是原油集輸管道在原油/水/CO2/Cl-腐蝕環境中的點蝕形貌、點蝕速率等需要進行進一步的深入分析研究。本文通過高溫高壓反應釜還原真實的原油集輸管道內的原油/水/CO2/Cl-腐蝕環境,研究了含原油的腐蝕介質中CO2分壓和流速變化對L245M原油集輸管道用鋼的腐蝕行為的影響,對腐蝕產物膜形貌和金屬基體表面的點蝕形貌進行了檢測分析,深入研究了腐蝕產物膜的結構對均勻腐蝕速率、點蝕速率和點蝕形貌的影響。

一、實驗方案

原油/水/CO2/Cl-腐蝕環境高溫高壓反應釜實驗在美國Parr反應釜中進行。本文的腐蝕實驗采用單因素變量法進行,根據現場數據調研結果,研究在50℃、原油含水率為85%(腐蝕穿孔主要位于管道底部的積液位置)、總壓為3 MPa條件下,流速和CO2分壓大小變化對L245M碳鋼在原油/水/CO2/Cl-腐蝕介質中的腐蝕速率和腐蝕過程的影響,具體實驗條件如表1、表2所示。

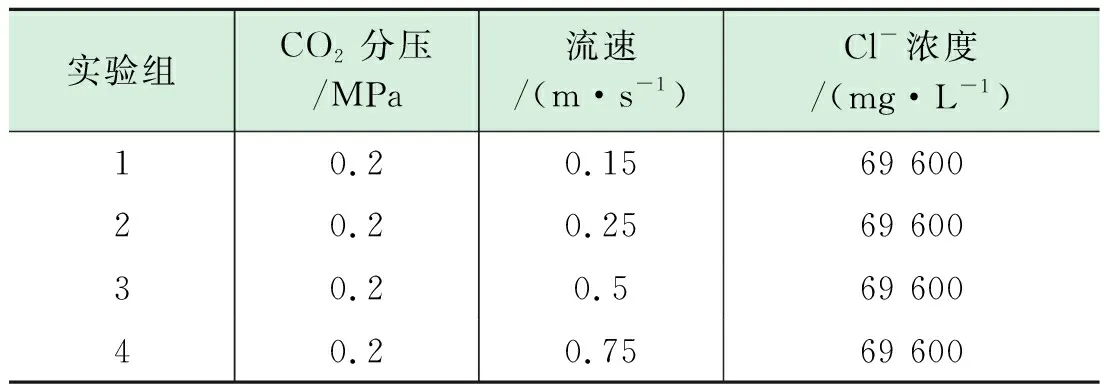

表1 不同流速條件下的高溫高壓反應釜實驗

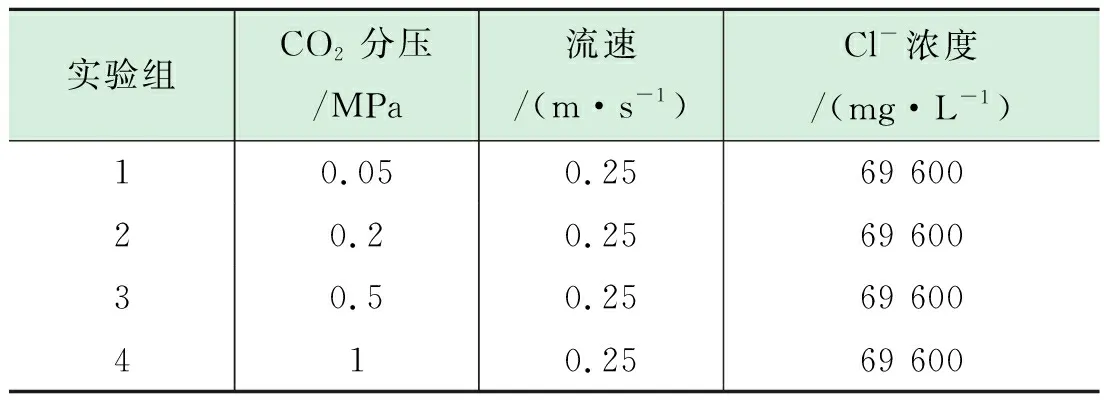

表2 不同CO2分壓條件下的高溫高壓反應釜實驗

二、結果討論

1. 流速變化對內腐蝕的影響

1.1 腐蝕速率分析

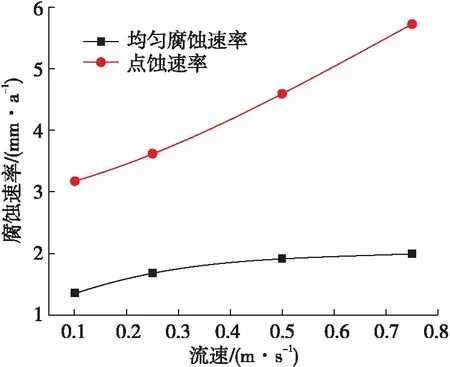

圖1 腐蝕速率隨流速變化關系曲線

1.2 腐蝕產物膜分析

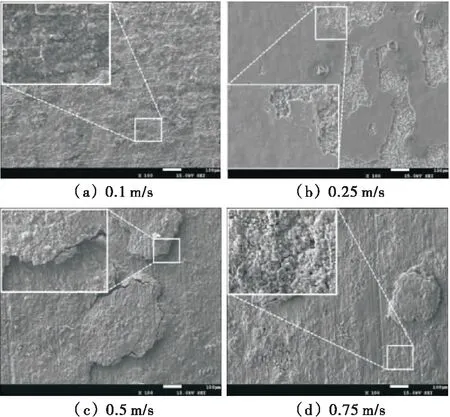

由圖2可以看出,當流速范圍在0.1~0.75 m/s范圍內變化時,腐蝕產物的晶粒結構以及腐蝕產物膜表面的孔隙度并未發生明顯變化。但可以很明顯的觀察到當流速從0.1 m/s增加至0.75 m/s時,腐蝕產物膜在金屬試樣表面出現了明顯的剝落現象。當流速為0.1 m/s時,金屬試樣表面的腐蝕產物膜受到流體沖刷作用有限,表面腐蝕產物膜在較低的壁面切應力的作用下,腐蝕產物膜覆蓋于整個金屬試樣表面,保持了較高的完整度。因此,此時的腐蝕產物膜對金屬基體有較好的保護性,腐蝕速率最低;當流速增加至0.25 m/s時,隨著金屬表面腐蝕產物膜受到的壁面切應力增加,腐蝕產物膜出現了剝落、破裂現象,隨著腐蝕產物膜的剝落,在剝落部位,由于流速的增加發生在金屬基體/腐蝕介質界面處的物質交換和電荷傳遞速率顯著增加,此時腐蝕速率出現了明顯的上升。而當腐蝕介質流速繼續增加至0.5 m/s和0.75 m/s時,由于腐蝕產物膜已全部剝落,此時流速對腐蝕速率的增加主要體現在加速腐蝕介質交換,腐蝕速率的增加速率變緩[10]。

圖2 不同流速條件下腐蝕產物膜形貌

2.CO2分壓變化對內腐蝕的影響

2.1 腐蝕速率分析

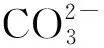

在給定CO2分壓條件下,均勻腐蝕速率范圍為0.72~3.44 mm/a;點蝕速率范圍為2.35~11.21 mm/a,均處于極嚴重的腐蝕程度。由亨利定律可知,在等溫等壓下某種揮發性溶質(一般為氣體)在溶液中的溶解度與液面上該溶質的平衡壓力成正比。因此,CO2分壓的變化對L245M碳鋼腐蝕的影響主要是影響CO2在腐蝕介質中的溶解度,進而影響L245M碳鋼的腐蝕過程,當CO2分壓增加時CO2在原油內的溶解度增加,金屬基體表面發生腐蝕幾率增加見圖3。

圖3 腐蝕速率隨CO2分壓變化關系曲線

2.2 腐蝕產物膜形貌分析

三、結論

(1)隨介質流速的增加,腐蝕產物膜在金屬集體表明的完整性受到了破壞,腐蝕速率呈現上升的趨勢。

(2)隨CO2分壓大小的增加,腐蝕性物質在腐蝕介質中的含量逐漸增多,溶液pH值不斷降低,腐蝕速率呈現上升的趨勢。

(3)隨流速的增加腐蝕產物膜在壁面切應力的作用下出現了部分脫落現象,此時腐蝕產物膜對金屬基體的保護性受到壁面切應力的影響而降低,在腐蝕產物膜剝落處的金屬基體將會出現二次腐蝕現象,腐蝕速率由此上升。