高清潔度液壓油產品的工藝技術及測試研究

孫國強

(中國石油大連潤滑油研究開發中心,遼寧 大連 116032)

0 引言

隨著液壓系統的發展,液壓設備制造精度提高、壓力增加、控制精度提高,工作速度加快,為了確保液壓系統的平穩操作和提高液壓元件的使用壽命,對液壓油性能的要求更加苛刻。但由于污染的原因,液壓元件的實際使用壽命卻往往比設計壽命短的多。60年代中期,美國國家流體動力協會(NFPA)就得出了“液壓系統故障至少有75%是由于液壓油污染造成的”的結論。所以,液壓油的清潔度對液壓系統的正常運行至關重要。目前,我國的液壓油品種較為齊全,但與國外各大石油公司相比還有一定差距,主要表現在國內潤滑油生產廠家幾乎沒有高清潔度液壓油產品,出廠的液壓油清潔度NAS等級達不到高精度液壓系統對油液清潔度的要求。因此,滿足需要的高清潔度液壓油產品的研制和生產具有重要意義。

1 液壓油清潔度測定標準及循環處理試驗裝置的建立

液壓油清潔度是液壓油使用過程中的一個重要指標,目前在國際上普遍采用的清潔度標準有兩種,即NAS 1638標準和ISO 4406(1999)標準。

1.1 NAS 1638標準

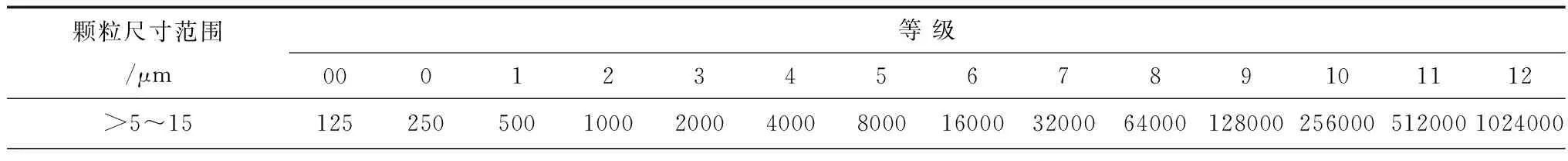

NAS 1638標準是由美國航空航天局(NASA)1964年提出的、以油液清潔度NAS等級來表示的,測試標準是采用累計顆粒清潔度計數。NAS 1638標準清潔度分級見表1[1]。

表1 NAS 1638液壓油清潔度分級 (100 mL油液中的顆粒數)

表1(續)

該標準按照每100 mL油樣中,在給定的5個顆粒尺寸范圍內的最大允許顆粒數劃分了14個等級(00級~12 級)。測試時是從測定的5個顆粒尺寸范圍的清潔等級中,取最大的一級作為油液的清潔度等級。如NAS 7,代表油液清潔度綜合評價為NAS 7級。

本項目研究采用的清潔度等級標準為NAS 1638。

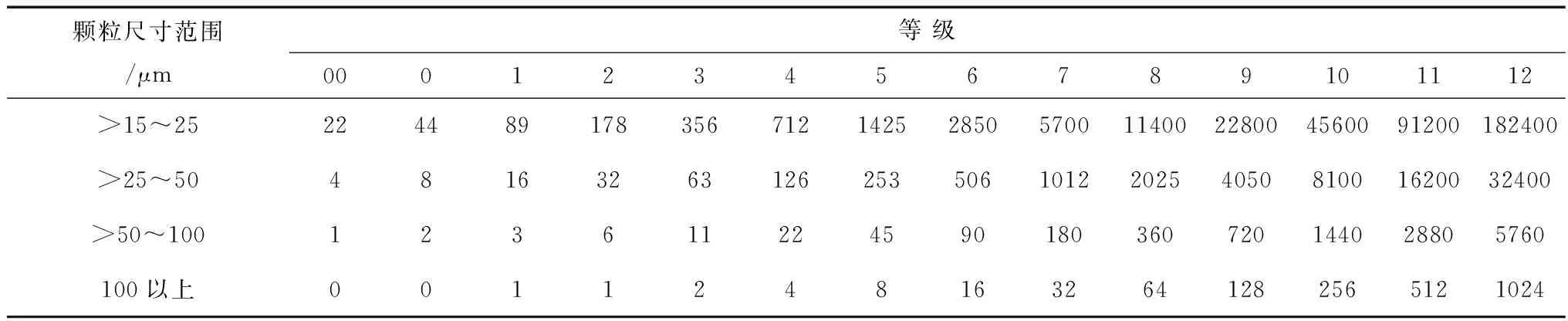

1.2 液壓系統對液壓油的清潔度要求

液壓油清潔度的高低將直接影響到液壓系統在工作中的可靠性和穩定性。在帶有電液伺服機構的液壓系統中,伺服閥的結構精細復雜,控制閥的閥芯其精細的刃邊很容易被液壓油中所含有的固體顆粒所損傷,導致控制精度下降,嚴重時會發生液壓系統控制失靈甚至造成嚴重故障。隨著液壓系統控制精度的提高,對液壓油的清潔度要求也越來越高(一般要求清潔度NAS等級≯7),幾種液壓系統對液壓油的清潔度要求見表2[2]。

表2 液壓系統對液壓油的清潔度要求

從表2可以看出,采用有效措施減少液壓油中所含的固體顆粒數,是提高液壓油使用性能,滿足高清潔度液壓系統要求的一項重要工作。

1.3 高清潔度液壓油循環處理試驗裝置的設計及建立

高精度液壓油循環處理技術是現代液壓技術發展的需要,采用高精度處理技術可以提高液壓油的清潔度,通過液壓油循環處理裝置生產的高清潔度液壓油產品,可以滿足特殊液壓設備對液壓油清潔度的要求,減少液壓系統的故障,有效地提高液壓系統工作的可靠性和使用壽命。

1.3.1 循環處理試驗裝置的流程設計

流程設計的宗旨是為了考察液壓油經循環試驗裝置處理后所能達到的效果,為批量生產高清潔度液壓油產品的工藝提供技術支撐。

清潔度測定顆粒物尺寸的計數起點為5 μm,在考慮方案時,設計的循環處理裝置的處理精度要高于5 μm,另外,流程設計還要保證循環系統中的油液不被外部環境污染。

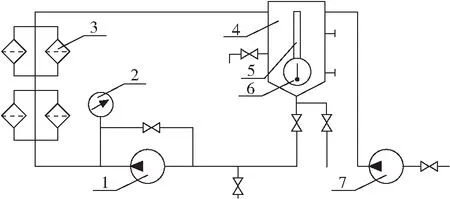

整個循環系統由循環油罐、電機、循環油泵、處理器、油閥等部件組成。油罐底部的出口與循環油泵的入口相連接,并設有放油閥,泵的出口與處理器的入口相連,其間設有壓力表和連接油泵出口與入口的側線,側線具有分流調壓的作用,處理器的出口與油罐的入口相連接,使循環處理后的油液回到油罐中進行再循環,油罐的中部設有清潔度在線測試點,此外,還為循環油罐配備了加油泵,循環處理系統流程,見圖1。

1.循環油泵;2.壓力表;3.處理器;4.循環油罐;5.液位計;6.溫度計;7.加油泵

圖1液壓油循環處理試驗裝置流程

1.3.2 循環處理試驗裝置主要部件的確定

(1)循環處理試驗裝置的核心部件就是處理器,循環處理系統要想達到預期的處理效果,就必須選擇高性能、高質量的處理器。國產處理器的制作精度多數達不到規定的技術指標,標定的精度在實際使用中很難達到,處理的容量少,使用壽命短。設計的循環處理裝置的處理器組件采用世界知名公司的產品, 處理精度高、具有大的納垢容量、組件的工作溫度范圍廣(-43~120 ℃)。

(2)循環處理試驗裝置的循環油泵是采用國內引進技術生產的液壓油泵,排量為48~158 mL/r,最高轉速為2500 r/min,最大壓力為24.0 MPa。通過在高壓液壓油評定設備上的使用證明,選擇的液壓油泵性能穩定、質量可靠,完全滿足循環處理裝置的設計要求。

1.3.3 循環處理試驗裝置的建立和完善

嚴格按照流程設計的要求,組建液壓油循環處理試驗裝置。循環油泵的出口壓力表,用耐壓軟管與系統連接,避免了系統運行時的振動對壓力表讀數的影響。油罐及循環管線均采用不銹鋼材料,以減少系統部件對循環油液的污染。油罐的設計容量是0.5 t,底部采用錐形設計,回油管的出口連接著開口保持水平方向的彎頭,并盡量靠近油罐內壁,使回到油罐的高速油液沖擊油罐內的油液,起到了攪動的作用,減少在罐壁上顆粒物的附著。油罐還設有加熱盤管、液位計和溫度計等,使整個循環處理裝置基本上滿足了設計要求。

2 測試的影響因素分析及循環處理試驗裝置效果的考察

液壓油清潔度的測試非常重要,正確的測試方法能夠準確地反映油液的清潔度。

2.1 液壓油清潔度測試設備

目前國外普遍采用自動顆粒計數器來測試液壓油的清潔度,它具有分析迅速、準確度高和操作簡便等優點。大連潤滑油研究開發中心擁有先進的液壓油清潔度測試儀,為德國Klotz公司生產的ABAKUS顆粒度分析儀,是高精度的顆粒測量分析系統,可滿足NAS 1638、ISO 4406(1991)和ISO 4406(1999)標準的測試要求,能對普通液壓系統的液壓油實現離線樣瓶取樣測試,也能對油液要求高的液壓系統實現在線連續測試。使用這臺測試儀對液壓油的清潔度進行測試,要求在采樣測試時,油液黏度一般不應大于100 mm2/s(40 ℃),高壓在線測試時,可測油液黏度應不大于500 mm2/s(40 ℃)。

2.2 清潔度測試的要求及影響因素分析

對液壓油進行清潔度測試,是一項技術性要求很高的工作,諸多的因素對測試結果產生影響,測試過程中應按正確的方法進行操作,可以減少不利因素對測試結果的影響。

2.2.1 測試環境的影響

油液的清潔度測試,對測試環境清潔性的要求非常高。采取瓶取樣方式進行測試時,要求測試房間必須密閉潔凈。

2.2.2 取樣容器的影響

取樣容器是進行清潔度測試的必備品,對它的要求不同于其它液體的取樣容器。通過對多個瓶裝油樣進行測試發現,不清潔的取樣容器本身含有的顆粒,在測試過程中被吸入到測試儀器內,造成顆粒數異常增多從而影響了測試結果。因此,要采用滿足清潔度要求的取樣容器。要求現場采樣時,不管采用何種樣瓶,首先要在系統取樣口處放掉一定量的油液后(確保采集到的油液是待測油液),再用取樣容器裝入1/3的油液,用力搖晃沖洗容器二次,倒掉沖洗油液后取樣。

2.2.3 油樣中含有的氣泡對測試結果的影響

從系統中采集的油樣在容器中含有大量的氣泡,用顆粒分析儀進行測試時,雖然有一些大氣泡消失了,但大量的小氣泡還在油樣中,氣泡的尺寸一般大于100 μm,這樣就使測試結果中大顆粒數異常增多,用ABAKUS顆粒測試儀進行測試時,由于該儀器是便攜式測試儀,本身不具有消泡功能,因此,測試過程中氣泡對測試結果影響很大。

通過多次的油樣測試,總結出以下的方法可以消除油液中的氣泡對測試結果的影響。

(1)靜置消泡

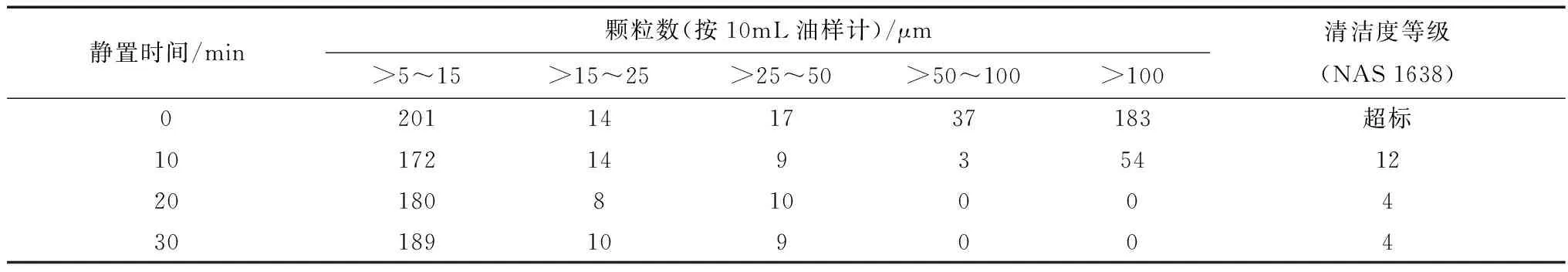

為了最大限度地避免氣泡的影響,要求從系統上采集的油樣,靜置20 min后進行測試,清潔度NAS等級不變,靜置前后測試結果比較見表3。

表3 靜置前后測試結果比較(油樣編號:03-10)

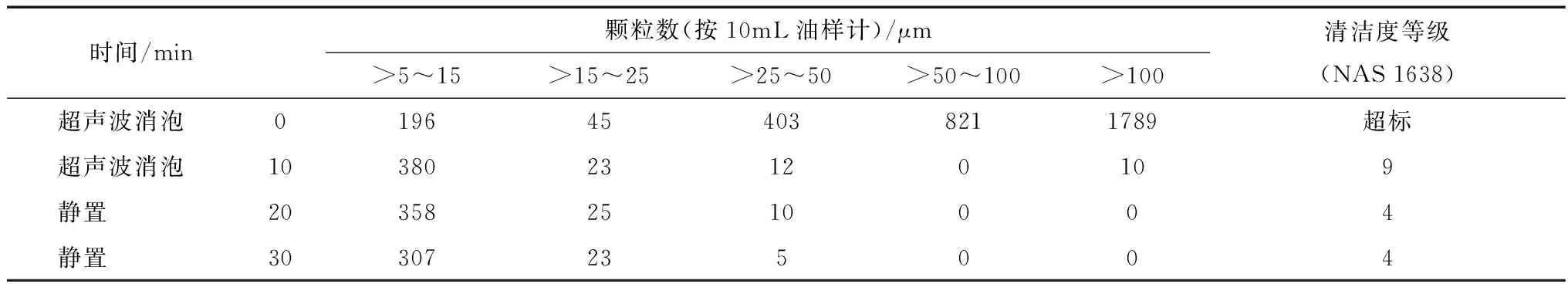

(2)超聲波消泡

超聲波儀消泡可以很快地消除油液中的大氣泡,用眼觀察油液能夠達到可測試狀態,但是在測試過程中發現,油液中大的顆粒數減少了,小的顆粒數卻增加了,油樣靜置20 min后測試,油液清潔度NAS等級穩定不變,超聲波消泡油樣靜置清潔度測試見表4。

表4 超聲波消泡油樣靜置清潔度測試(油樣編號03-11)

(3)抽真空消泡

采取抽真空消泡的方法能很快消除油液中的大小氣泡,能有效地避免氣泡對油液清潔度測試結果的影響。

2.2.4 連續多次的測試

ABAKUS測試儀在進行清潔度測試時,吸入油管中會存有一定量的顆粒和氣泡,造成前幾次的測試結果不穩定,清潔度NAS等級變化相差很大,必須進行連續多次測試。隨著測試次數的增加,顆粒數的變化會在很小的范圍內波動,沒有出現異常增多,測試結果數據穩定,最終的清潔度NAS等級維持不變。

2.3 循環處理系統的在線測試

ABAKUS顆粒測試儀具有在線測試功能,這一功能的最大好處是能夠避免測試油樣在取樣環節中的污染,以及在測試油樣時周圍環境的污染,也避免來自取樣容器污染的影響,但要求測試系統中的油液不能存有氣泡,否則氣泡會影響測試結果。在線測試采取不間斷地測試、打印結果的方法,并排除了影響測試結果的因素,具體測試過程如下:

(1)系統運行幾分鐘后,在線測試結果顯示,大小顆粒數不斷增加,NAS等級變大,發現有連續不斷的氣泡進入測試儀,從而進一步證明了氣泡對測試結果的影響。

(2) 停止運行系統,隨著油液中氣泡的消除,測試結果中顯示的顆粒數也在減少,并逐漸趨于穩定,30 min后測試結果清潔度NAS等級穩定不變。

(3) 將取樣點設在油罐底部的管線上,運行系統,觀察在線測試結果,氣泡的存在對測試結果影響很大。停止運行系統后進行測試,隨著氣泡數的減少顆粒數趨于穩定,但氣泡依然存在并不斷地對測試結果產生影響。因此,底部取樣點不能作為在線測試點,油罐中部的取樣點可以作為在線測試點。

通過以上的操作最終確定,以油罐中部的取樣點作為在線測試點,系統停止運行30 min后進行清潔度測試,其結果真實的反映了系統油液的清潔度。

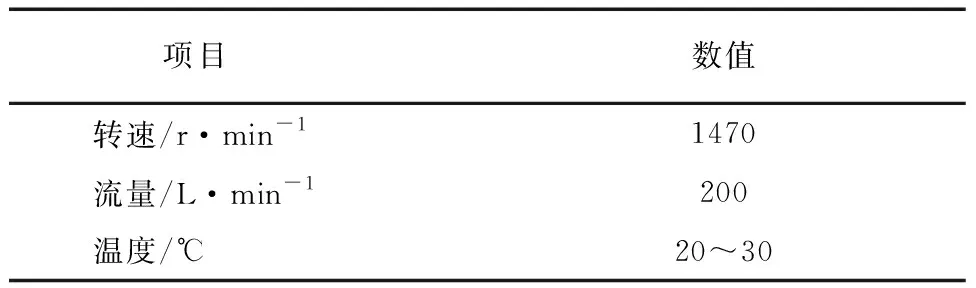

2.4 循環處理系統的操作條件

泵的轉速為1470 r/min,在此轉速下泵的流量為200 L/min,油溫在20~30 ℃,滿足處理器允許的溫度范圍,油溫過高會改變循環油液的性能,縮短油液的使用壽命,油溫過低,黏度增加,油液流動性變差,操作條件見表5。

表5 循環處理系統操作條件

2.5 循環處理系統試運行考察

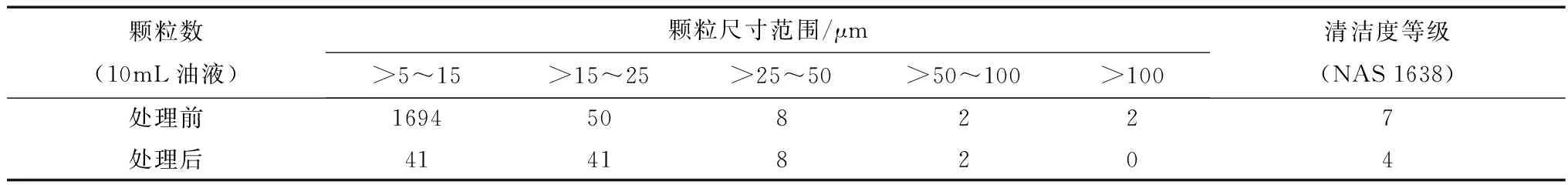

用清潔度NAS等級為7的HM46液壓油(170 kg)加入循環系統中,在給定的操作條件下,進行循環處理30 min,清潔度測試NAS等級為4,油液清潔度顯著提高,試運行處理前后油液清潔度NAS等級見表6。

表6 試運行處理前后油液清潔度NAS等級

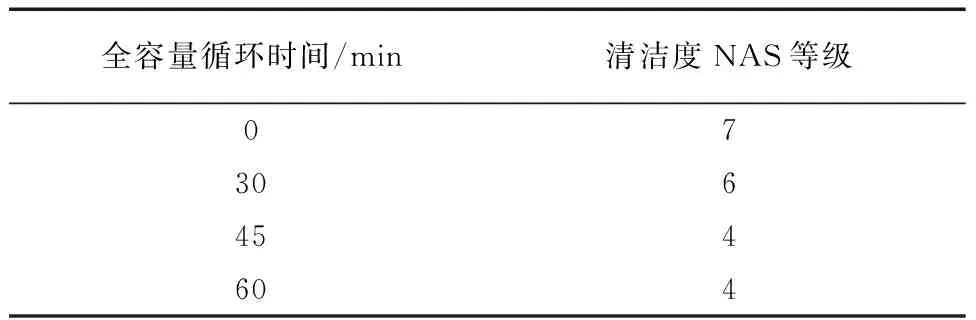

2.6 全容量循環處理及油液清潔度測試

在對170 kg油液進行循環處理試運行的基礎上,考察測試全容量油液循環處理效果。將NAS等級為7的HM46液壓油0.5 t加入油罐中進行循環處理,油溫20~30 ℃,壓力0.3 MPa。循環處理階段油液清潔度測試結果見表7。

表7 循環處理時間及清潔度NAS等級

循環處理60 min后測試油液清潔度NAS等級為4,其顆粒數與循環處理45 min的顆粒數相比變化不大,說明該循環處理系統所能達到的最高清潔度為NAS 4級,效果非常明顯,完全滿足生產高清潔度液壓油產品的要求。

3 確定高清潔度液壓油產品的包裝物

包裝物的確定對高清潔度液壓油產品的批量生產非常重要,不清潔的包裝物將使高清潔度液壓油產品遭到二次污染。現場調研發現,金屬制桶廠的工作環境不理想,粉塵很多,對桶內的清潔度影響很大,用這樣的金屬桶作為包裝物會對高清潔度液壓油產生嚴重污染。塑料制桶廠的生產環境條件較好,設備是引進國外先進的生產線,整個制桶過程不易受到污染,空氣過濾后用于吹塑,整個桶一次吹塑成型。初步選定的包裝物為220 L全塑鋼性桶。

3.1 220 L全塑鋼性桶內清潔度的測試

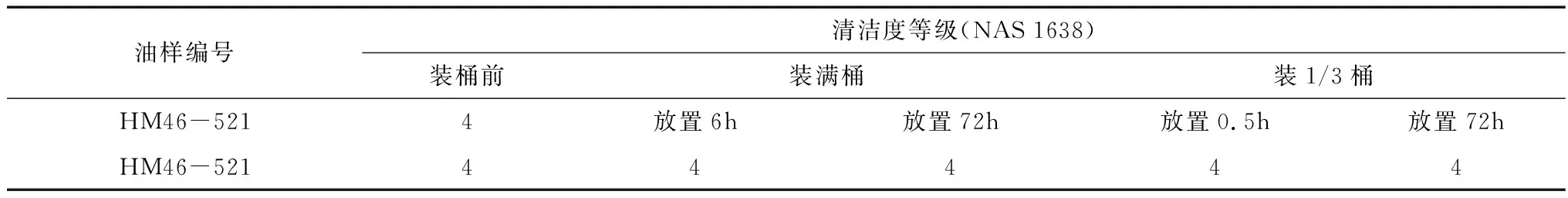

桶內部的清潔度測試是用清潔度NAS等級為4的高清潔度液壓油作為測試介質,按不同條件進行裝桶,并對油液進行清潔度測試。

(1)裝桶前對油罐中的液壓油清潔度做一次清潔度測試。

(2)將高清潔度液壓油直接裝滿桶,擰緊桶蓋并扣上有一定防塵作用的防盜蓋,在場地上來回滾動十多分鐘,放置6 h消泡后,用ABAKUS測試儀直接從桶內取樣,測試結果顯示,清潔度NAS等級與裝桶前的測試結果一致。封桶放置72 h后測試結果與裝桶前的測試結果一致,清潔度測試結果見表8。

(3)用高清潔度液壓油加入桶內1/3處,封蓋滾動十多分鐘后放置0.5 h,用ABAKUS測試儀直接從桶內取樣測試,清潔度NAS等級與裝桶前的一致。封桶放置72 h測試后,結果與裝桶前的測試結果一致,清潔度測試結果見表8。

表8 220 L全塑鋼性桶清潔度測試結果

以上測試結果說明,220 L全塑鋼性桶內部清潔度對高清潔度液壓油的NAS等級沒有影響,從而確定該桶作為高清潔度液壓油產品的包裝物。

3.2 不同規格的包裝物桶內清潔度的測試

按市場要求對其他規格全塑鋼性桶(120 L)進行了包裝物清潔度測試,結果表明該包裝物對高清潔度液壓油產品的清潔度NAS等級沒有影響,可作為高清潔液度壓油產品不同規格的包裝物。

4 結論

(1)介紹了國際上普遍采用的液壓油清潔度標準。

(2)高清潔度液壓油循環處理試驗裝置,在一定的條件下運行,使液壓油產品的清潔度得到了顯著的提高,清潔度NAS等級達到4,滿足了生產高清潔度液壓油產品的要求。

(3)闡述了清潔度測試過程中影響測試結果的因素分析及相應的解決辦法。

(4)經嚴格的清潔度測試,確定了兩種規格高清潔度液壓油產品的包裝物。