基于Ochi-Mottor理論的船艏底部砰擊評估方法

,,,,

(上海海事大學 商船學院,上海 201306)

自《鋼質(zhì)海船入級規(guī)范2016年修改通報》[1]生效以來,有關(guān)船艏底部砰擊強度預報方法的研究一直在進行中,多認為砰擊強度的重要參數(shù)是砰擊壓力極值。有研究求解砰擊壓力極值的2種不同規(guī)范方法,一種是基于Ochi-Mottor理論進行砰擊壓力極值的直接計算預報;另一種是之前普遍采用的基于CSR-H的經(jīng)驗公式法[2]。本文采用《鋼質(zhì)海船入級規(guī)范2016年修改通報》(以下稱《規(guī)范通報》)中船艏底部砰擊強度評估的方法,運用DNV的Sesam軟件與有限元分析軟件Femap對某67 000 DWT散貨船進行船底外板、縱骨、和板架結(jié)構(gòu)的強度評估。

1 船舶主要參數(shù)

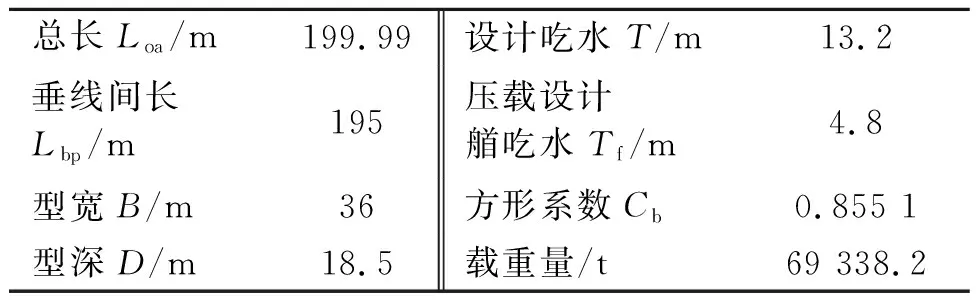

某67 000 DWT散貨船為縱骨架式雙層底結(jié)構(gòu),縱向分布5個貨艙,在距首垂線0.3L范圍內(nèi)有2個貨艙。根據(jù)規(guī)范定義的建模范圍縱向取FR148~FR230肋位。橫向為從左舷外板到右舷外板的所有結(jié)構(gòu),垂向的范圍為自基線到距基線10.5 m水線處。因船型左右關(guān)于縱剖面對稱,計算針對模型的一半,船體主要參數(shù)見表1。

2 砰擊壓力極值的規(guī)范計算方法

Ochi-Mottor根據(jù)眾多Marine船型的砰擊試驗數(shù)據(jù)提出砰擊壓力的理論公式如下[3]。

表1 散貨船主要參數(shù)

(1)

《規(guī)范通報》中規(guī)定當船長等于或大于65 m,且航行中最小艏吃水小于0.04L時,其艏部船底的加強應根據(jù)Ochi-Mottor理論進行直接計算驗證。按修改通報中直接計算法計算砰擊壓力極值pB,由裝載手冊確定在航行狀態(tài)下最小艏吃水的裝載工況,對船首底部結(jié)構(gòu)的強度進行評估。海浪的功率譜密度函數(shù)S(ω)采用雙參數(shù)P-M譜。

(2)

砰擊壓力計算采用短期海況極值預報,有義波高按Hs為

(3)

根據(jù)有義波高,利用線性插值法計算得到平均跨零周期Tz=9.6 s,計算航行時間tn=35 h;計算航速采用0.75v;計算航向角取迎浪工況;計算波浪頻率范圍取為0.2~1.8 rad/s,步長取0.05 rad/s。

砰擊壓力極值pB為

pB(α)=

(4)

式中:k1為砰擊系數(shù),

k1=exp(1.377+2.419a1-

0.873a3+9.624a5)

(5)

其中:a1、a3、a5為d1吃水下的計算橫剖面按式(6)三參數(shù)保角變換方程映射到單位圓的系數(shù);

(6)

式中:Z0為剖面坐標,即Z0=x+iy;ζ為圓的坐標,即ζ=ζ+iη;U為尺度比。

文獻[4]在FPSO底部砰擊荷載預報直接算法的研究中詳細介紹了保角變換的公式,指出影響砰擊系數(shù)的因素為1/10設(shè)計吃水下的半寬、吃水、剖面積與剖面積關(guān)于水平軸的慣性矩。

n為砰擊次數(shù),用計算航行時間tn內(nèi)平均砰擊次數(shù)N代替。

(7)

式中:d1為(1/10)吃水;b1為d1吃水下的計算橫剖面水線半寬;ρ為海水密度,取1.025 kg/m3;Ev為計算橫剖面的垂向船波相對速度方差;Er為計算橫剖面的垂向船波相對運動方差;α為保證率,取0.01;v0為臨界砰擊速度,m/s。

(8)

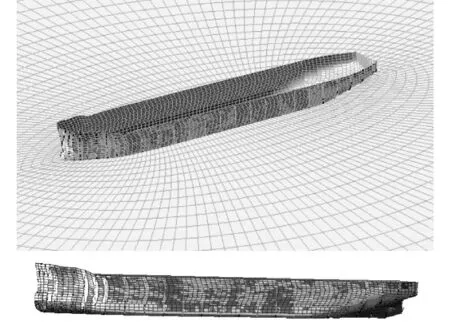

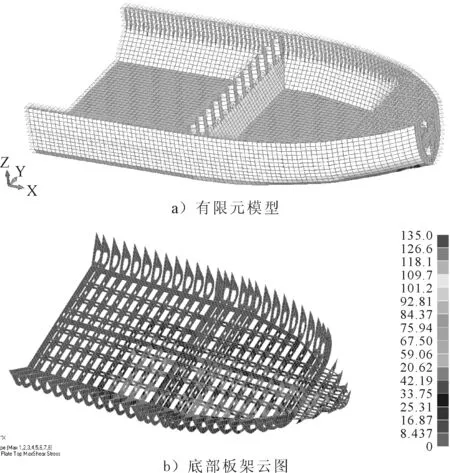

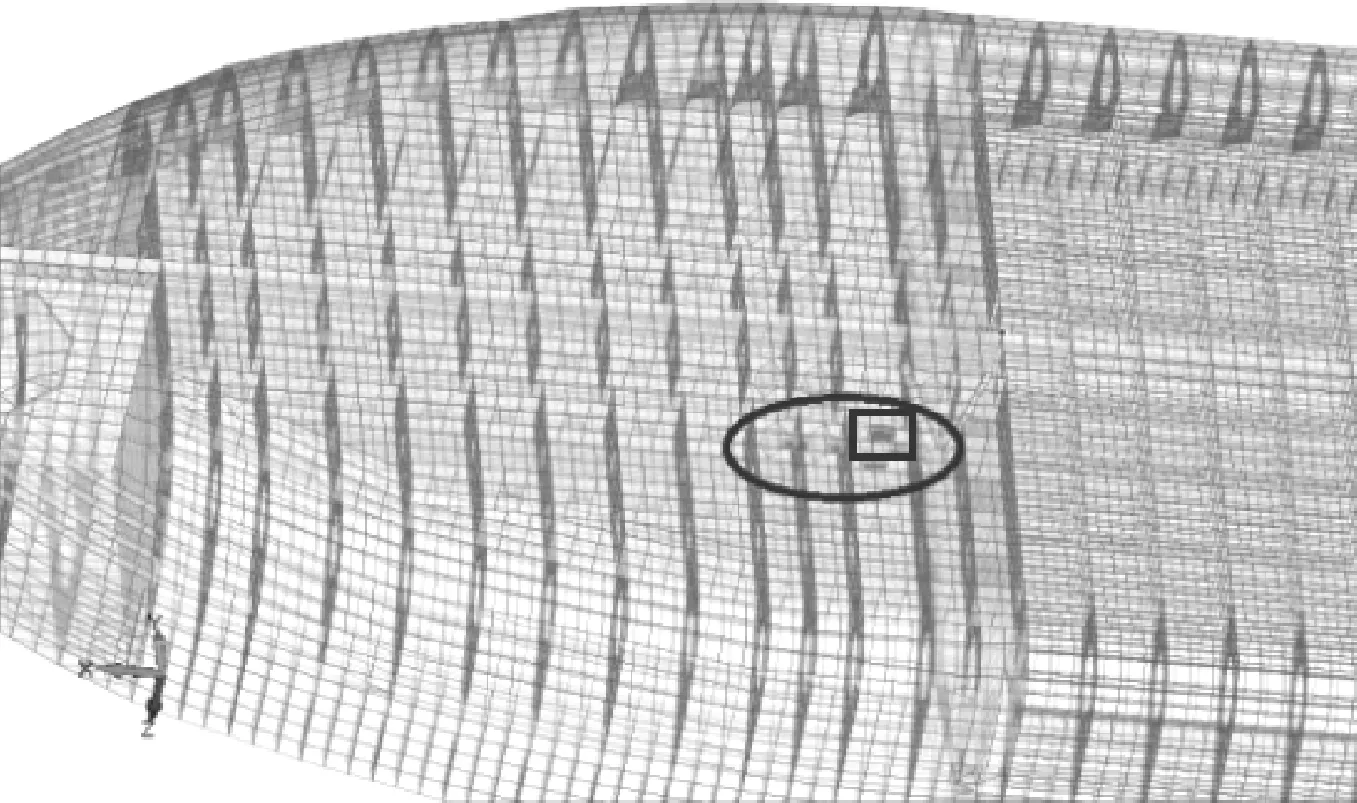

運用DNV的Sesam軟件中HydroD模塊建立水動力網(wǎng)格模型,見圖1。

圖1 Sesam水動力網(wǎng)格模型

結(jié)合船體表面型線數(shù)據(jù)文件與裝載手冊中的裝載計算工況下質(zhì)量分布文件,運用Rankine面元法計算船體運動響應,對散貨船波浪砰擊垂向相對運動與相對速度響應做數(shù)值計算。預報點位置選取距艏0.167L橫剖面船底中心線位置,規(guī)范規(guī)定當船長大于等于65 m時,且航行中最小首吃水小于0.04L時,應在從首垂線向尾部0.25L的區(qū)域進行加強[5]。選取15,16,17,18,19站進行數(shù)值預報。

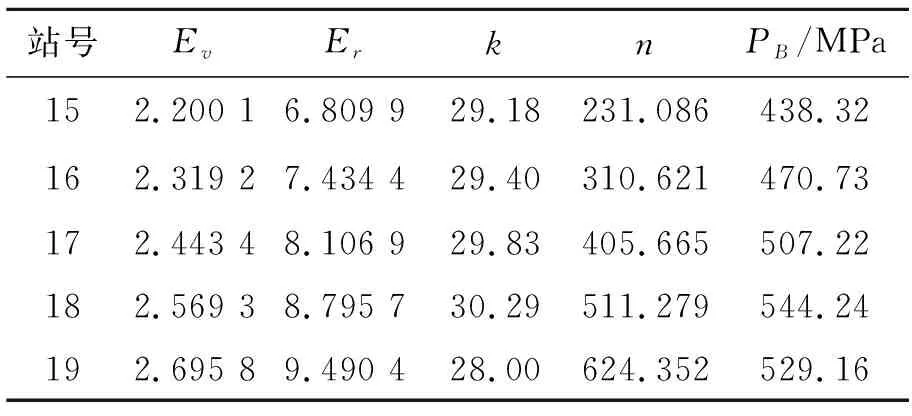

通過Sesam-HydroD模塊Wasim三維線性耐波性程序求得相對運動數(shù)據(jù),見表2。

表2 各站位的砰擊壓力極值

得到各站位下的相對運動數(shù)據(jù),再據(jù)此計算各站位的砰擊次數(shù)。砰擊系數(shù)通過三參數(shù)保角變換求得,將以上各站位參數(shù)分別代入砰擊壓力極值計算公式求得各站位下的砰擊壓力極值。

3 砰擊強度評估

3.1 板的砰擊強度

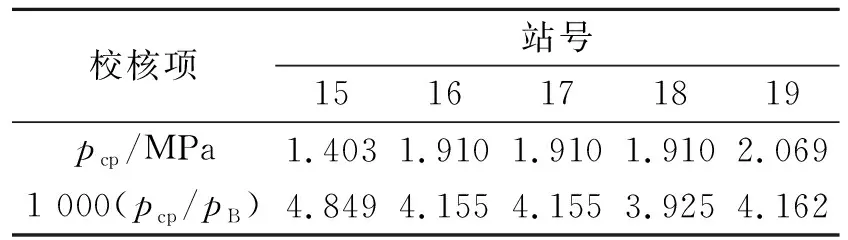

采用Femap建立船體結(jié)構(gòu)的有限元計算3維模型,采用板單元的四邊形網(wǎng)格與三角形網(wǎng)格以及BAR單元模擬。對于主要構(gòu)件外板、內(nèi)底板、艙壁、肋板、縱絎等強構(gòu)件均采用板單元模擬;普通肋骨、縱骨、扶強材均采用BAR單元模擬。肋板和縱絎端部剛性固定,模型范圍內(nèi)的強構(gòu)件如圍壁板、槽型艙壁板及縱艙壁板施加自由支持約束。總共包括16 166個節(jié)點,34 883個單元,見圖2。

圖2 Femap有限元計算模型

外底板評估板的范圍為2個肋板間距與2根縱骨間距圍成的板格面積,有限元模型上即為3個有限元單元組成的長方形。規(guī)范中有關(guān)板的極限承載壓力pcp為

(9)

式中:ReH為材料屈服應力,高強度鋼AH36取值為355 MPa;t1為評估砰擊板的厚度,計算砰擊區(qū)域內(nèi)外板沿縱向分布為3種板厚,分別為21.0,24.5,25.5 mm;a為板短邊長度,取縱骨的間距,即800 mm;b為板長邊長度,即3個肋距之間的距離為2 550 mm;β為板的邊長比,β=b/a。

當板的極限承載壓力pcp與極限砰擊壓力pB滿足下述關(guān)系,則認為板具有足夠抗砰擊能力。

(10)

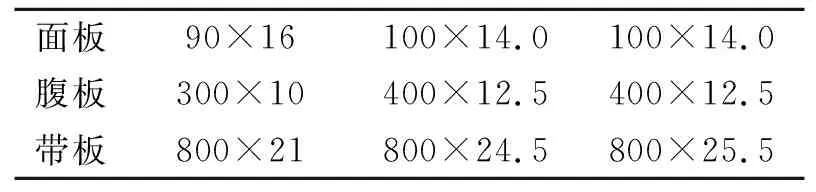

根據(jù)以上參數(shù)由3種板厚決定3組pcp值,與得到的各站pB一起代入式(10),求得不同站位的校核值見表3。

表3 各站對應的板校核參數(shù)

各站校核值均大于0.75,所以評估區(qū)域內(nèi)的外板滿足強度要求。

3.2 縱骨的砰擊強度

縱骨的評估長度與評估板格的縱向評估長度一致,即為3個板單元的縱向長度。縱骨的極限承載能力pcl為

(11)

式中:a為縱骨間距;l為縱骨跨距;WT為包括帶板的縱骨剖面系數(shù)。根據(jù)規(guī)范,若a為骨架的平均間距,l為骨架的跨距,則帶板寬度be取法為:對于小骨材即肋骨、縱骨、扶強材,be=a。

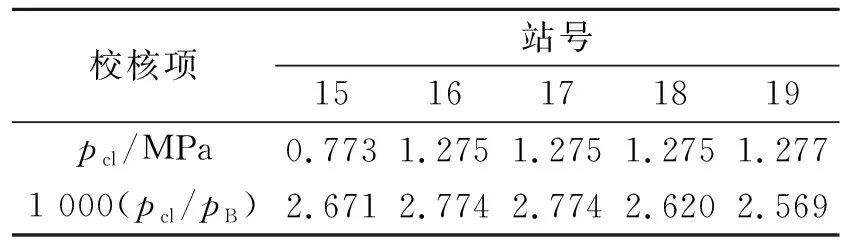

縱骨屬性以及外板的厚度沿縱向分布不同,在砰擊計算范圍內(nèi)縱骨與帶板的尺寸分3種形式,相應的縱骨剖面模數(shù)也不同,見表4。

表4 三種T型縱骨尺寸

2種不同尺寸的T型材分布在3種不同厚度的外板上,就會得到3組不同的剖面模數(shù),相應的極限承載壓力也分3組分布在各站位。

當縱骨的極限承載壓力與極值砰擊壓力滿足下述關(guān)系,則認為縱骨具有足夠抗砰擊能力。

(12)

表5表明,各站校核值均大于0.75,表明各站縱骨均具有足夠的抗砰擊能力,砰擊強度滿足規(guī)范要求。

表5 各站位對應的縱骨校核參數(shù)

3.3 板架的砰擊強度

規(guī)范中根據(jù)砰擊原理認為砰擊壓力是作用在中縱桁處的肋板上,各站處的砰擊壓力極值不可能同時出現(xiàn)在同一時刻,所以必須對各站處的極值砰擊壓力分別進行計算。

砰擊壓力在肋板上的分布有3種情況,分別是砰擊壓力作用在1塊、2塊或3塊肋板上。因為計算正方形的邊長大于2個實肋板(3檔)間的距離,所以采用第2種分布情況。正方形邊長接近有限元單元邊長的3倍,加載塊載荷面積即九個有限元單元組成的面積。肋板上的作用力Q等于砰擊壓力極值與正方形邊長之積的一半。

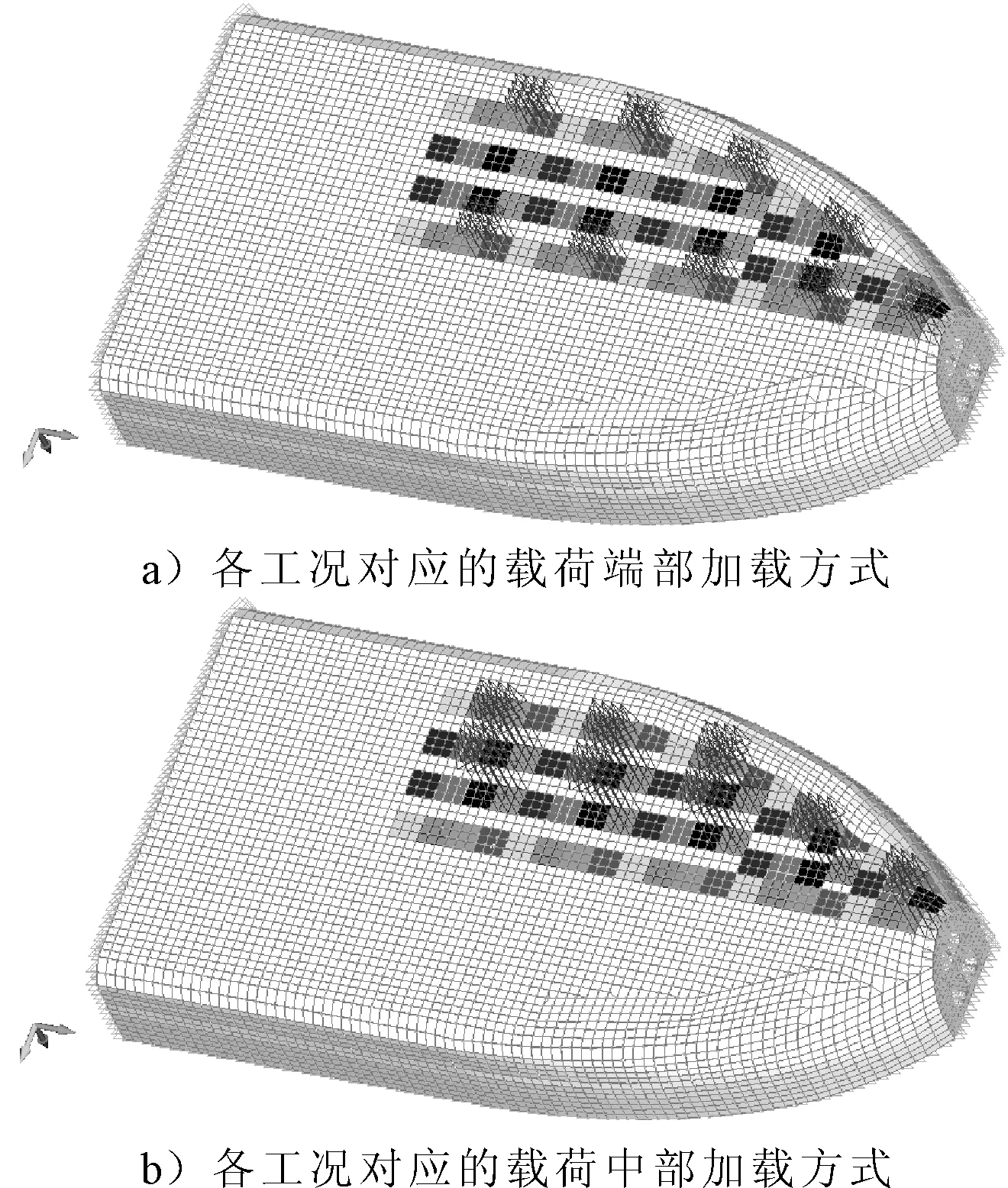

將相互影響較小的砰擊壓力載荷施加于同一工況中,即采用區(qū)塊單肋位分別加載的方式。同時考慮到實際工況,塊載荷可以沿船橫向左右移動,加載按實肋板的端部和跨中兩種方式分別進行加載,首先在15~19站對應位置分端部與跨中兩種加載工況,在15站與16站之間恰好有9個單元的長度,把每種加載工況向前平移3次,也就是4種縱向位置移動,2種橫向位置移動,總共8種加載工況。這樣就可以基本包絡(luò)了船艏底部的所有面積,對于強度評估非常具有普遍性與代表性。形成2種加載計算工況見圖3。

圖3 各工況下載荷端部、中部加載方式與位置

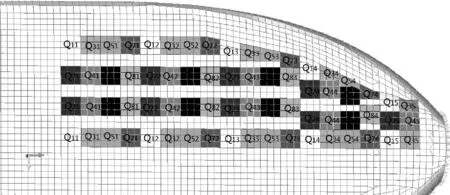

每種工況下塊載荷的具體加載位置見圖4。加載計算時為分別單肋位加載,沿縱向站號分布的載荷大小不同,而沿每站橫向分布的載荷大小相同。分別計算每種工況下的應力值,最后將所有工況下肋板與縱絎的最大應力包絡(luò)值與規(guī)范中的許用應力值進行比較。

圖4 各工況下載荷的加載位置與方式

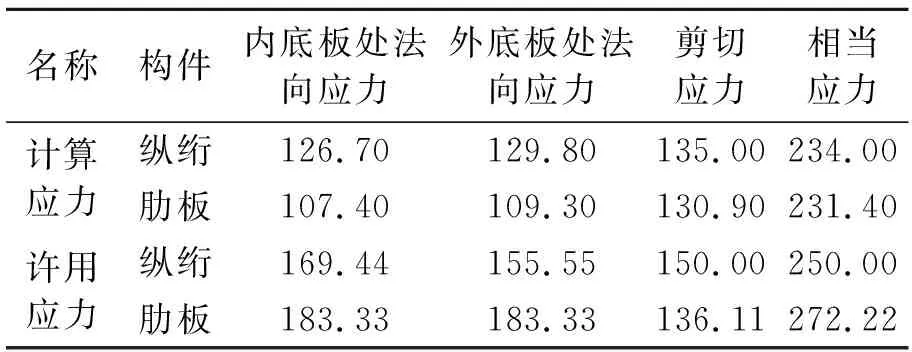

表6表明板架中的縱絎與肋板應力的包絡(luò)值均小于規(guī)范中的許用應力值,則板架具有足夠的抗砰擊能力,滿足規(guī)范要求。

表6 計算應力與許用應力對比表 MPa

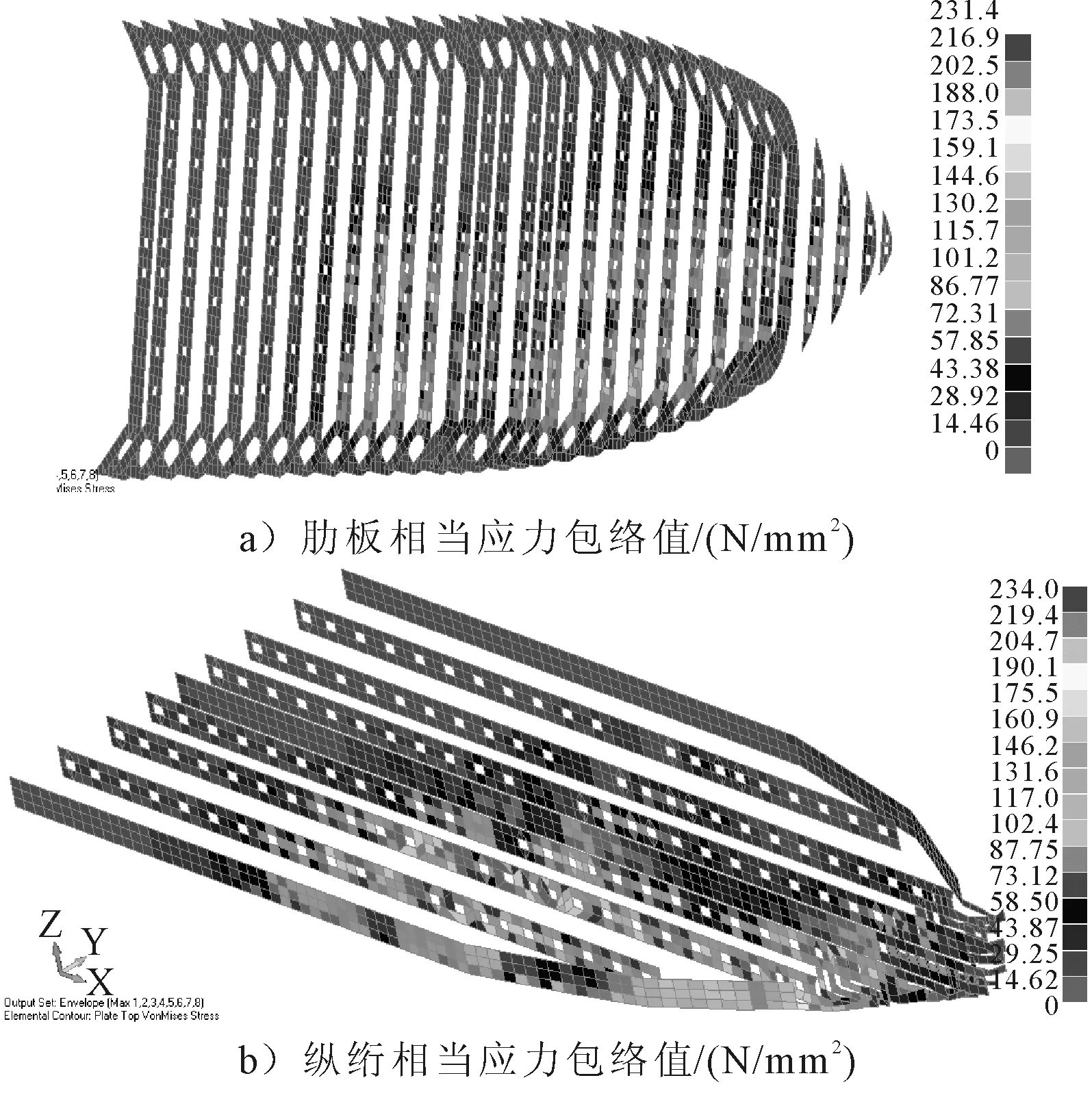

圖5 各工況下肋板、縱絎相當應力包絡(luò)值

3.3.1 應力云圖

具體板架的應力包絡(luò)值見圖5,此包絡(luò)值僅為肋板或縱絎這同一種構(gòu)件中的最大值,涵蓋了各種工況下的最大應力值并同時顯示,在此只羅列了肋板與縱絎相當應力包絡(luò)值。

3.4 最大應力單元區(qū)域加強

船體結(jié)構(gòu)的應力突變處一般都是發(fā)生在船體結(jié)構(gòu)的過渡區(qū)域,在散貨船的2個典型橫剖面即FR187處的槽形艙壁與FR219處平板艙壁交接處極有可能存在應力最大值,從兩艙壁處相當應力云圖的包絡(luò)值(多種工況下的最值)可以看出,橫艙壁處砰擊區(qū)域均滿足規(guī)范相當應力的許用值,并且均不是應力的最大值區(qū)域。

圖6 最大應力單元的包絡(luò)區(qū)間

將包絡(luò)應力數(shù)值匯總到圖6。從最大應力分布位置可以看出,該單元處在靠近縱剖面右舷第二道旁底絎上,也正是肋板與縱絎結(jié)構(gòu)突變過渡的區(qū)域,且處在肋板減輕孔的旁邊,初步判斷可能是結(jié)構(gòu)突變導致的應力集中。最大應力單元在縱絎靠近外底板的位置,且處在一個減輕孔的旁邊,該處的有限元單元形狀具有不規(guī)則性,所以單元形狀的不規(guī)則性也可能是導致出現(xiàn)應力集中的原因。

在全部顯示前6個最大應力單元之后,可以比較直觀的看到最大應力值均處在FR187-FR194之間區(qū)域的船底縱絎上。說明不是應力單元的規(guī)則性導致最大應力的位置,而是由于結(jié)構(gòu)的突變性導致應力集中。從船底結(jié)構(gòu)輪廓可以看出在FR187~FR190之間肋板由兩邊的2檔間距突變?yōu)?檔間距,極有可能造成應力集中的現(xiàn)象發(fā)生。該區(qū)域不僅處在縱絎與肋板的交叉位置,而且接近交叉位置的地方還有一個減輕孔的存在,這些客觀因素可能正是導致應力較大的原因。

4 結(jié)構(gòu)加強措施

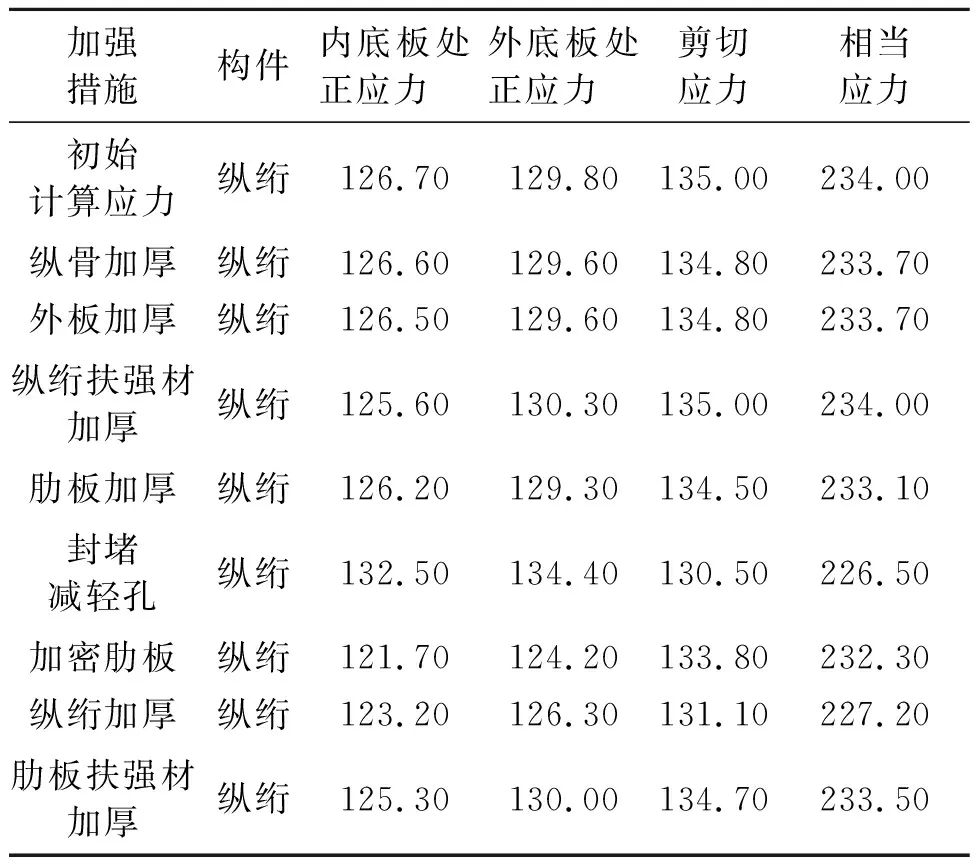

在船底艏部進行結(jié)構(gòu)加強的方式包括增加縱骨厚度、增加外板的厚度、縱絎扶強材加厚、肋板加厚、封堵減輕孔、加密肋板、縱絎加厚等措施。現(xiàn)集中圍繞在FR192實肋板處進行局部的加強與改善,分別針對7種不同的措施進行區(qū)別加強計算。涉及到材料加厚的為了便于比較統(tǒng)一取增加1 mm;封堵減輕孔僅僅封堵FR193縱絎上的減輕孔,通過折減相應部位的構(gòu)件厚度進行處理;肋板加密僅在FR191與FR193位置各增加了一道肋板,材料屬性與FR192肋板屬性相同。各種加強措施的應力計算結(jié)果見表7,并與初始計算值進行比較。

表7 結(jié)構(gòu)加強改善措施 MPa

可見對改善砰擊效果最小的是縱絎扶強材加厚。而縱骨、外板加厚相對改變較小,外板面積比較大,船舶重量增加明顯。縱骨、縱絎扶強材相對肋板、縱絎尺寸過小,所以改善不大。效果比較顯著的是封堵減輕孔或加大縱絎尺度,在雙層底封堵減輕孔時需要考慮是否形成密封空間,確保封堵減輕孔的空間內(nèi)肋板或縱絎上還有其它開孔的存在;對于縱骨架式散貨船來講,縱絎的布置密度遠小于肋板的布置密度,且縱骨的強度關(guān)乎到船舶的總縱強度,所以相對肋板加厚來講縱絎加厚就顯得效果更加顯著。肋板布置加密雖達到了明顯改善強度的效果,但貌似改變不大,分析原因可能是在此做的是最大應力處進行的局部結(jié)構(gòu)加強,最大應力單元的應力值可能減小,而出現(xiàn)的應力包絡(luò)最大值可能是其他結(jié)構(gòu)的最大值,所以降低不明顯。又由于加密肋板相對增加了較多的船體重量,可能影響到船舶的總體性能。所以比較合理的加強措施為封堵減輕孔或加大縱絎的尺度,這2種措施比較經(jīng)濟、易施工且對于船舶整體性能改變甚微。

5 結(jié)論

1)基于Ochi-Mottor理論進行船艏底部砰擊強度的直接計算,驗證了相對入水速度影響砰擊壓力極值的大小,船體1/10吃水以下型線的形狀對砰擊壓力有較大的影響。

2)Ochi-Mottor理論只適用于對船底龍骨處的評估,但當某些船舶存在縱艙壁位于中縱剖面時,單單評估龍骨區(qū)域不足以解決加強問題。本文采用塊載荷的加載方式分端部與跨中2種形式分別單肋位單獨加載,進行不同工況下的位置加載,基本實現(xiàn)了船首底部砰擊強度評估。

3)在設(shè)計載荷下對多種工況計算得到的最大應力單元,位于FR192肋位距縱剖面右舷第二個旁桁材上靠近減輕孔的區(qū)域。

4)對影響該散貨船船底局部砰擊強度的因素進行計算分析,合理的封堵減輕孔或適當加大縱絎尺度的措施是最有效可行的。

5)在船舶初期設(shè)計階段通過對砰擊載荷的直接預報,并針對評估結(jié)果對砰擊區(qū)域進行結(jié)構(gòu)加強。有效的避免了船舶建成營運后因砰擊所產(chǎn)生的維修費用與額外的工作量。

6)Ochi-Mottor理論是對Marine船型試驗總結(jié)得到的經(jīng)驗公式,當船型曲線差異過大時,對于不同型線的船型響應預報還須進一步驗證。