基于車載激光雷達技術的高速鐵路無砟軌道設施調查方法

(中國鐵路武漢局集團有限公司 武漢高鐵工務段,湖北 武漢 430071)

截至2016年,我國鐵路營業里程達12萬km,資產總規模達7.25萬億元,其中高速鐵路里程超過2萬km[1]。高速鐵路規模龐大的資產管理成為一項重要工作。鐵路管理部門對鐵路設施的管理提出了信息化和精細化的要求。由于已經投入運行的高速鐵路的設施檔案不完整以及缺乏電子化的數據,需要重新對高速鐵路的設施單元進行現場采集。

目前,高速鐵路設施單元現場調查主要采用人工方式。該方式面臨著以下困難:首先,運營中的高速鐵路維修天窗時間短,有效調查作業時間有限;其次,人工調查作業效率極為低下,作業人員管理培訓工作繁瑣且數據質量難以保證。因此,對運營中的大量高速鐵路軌道設施實施人工調查是項難以完成的龐大工程,亟待研究和探索新技術新方法。

近些年興起的車載激光雷達成像技術利用高速激光雷達獲取現場三維場景,可以快速獲取高速鐵路軌道的精密三維點云數據。點云數據不僅包含了軌道各個設施單元的空間幾何數據,還包含了各個設施的表面反射率數據。通過對軌道三維點云數據的濾波、分類與建模,可以提取軌道各設施單元的屬性和幾何參數。因此,車載激光雷達技術可以應用于高速鐵路無砟軌道設施調查,采集的精密三維點云數據還可以應用于軌道的精細化檢測和維護[2-7]。

自2017年初開始,武漢鐵路局運用車載激光雷達技術在局內管轄的無砟軌道進行軌道各設施單元的調查。實踐證明,該方法每1h可以采集5km的軌道點云數據,是傳統人工調查效率的20倍以上,幾何測量精度達到毫米級,大幅提高了既有線高速鐵路軌道基礎數據的采集效率。本文介紹車載激光雷達的原理,闡述了其在無砟軌道設施調查方面的應用情況。

1 車載激光雷達概述

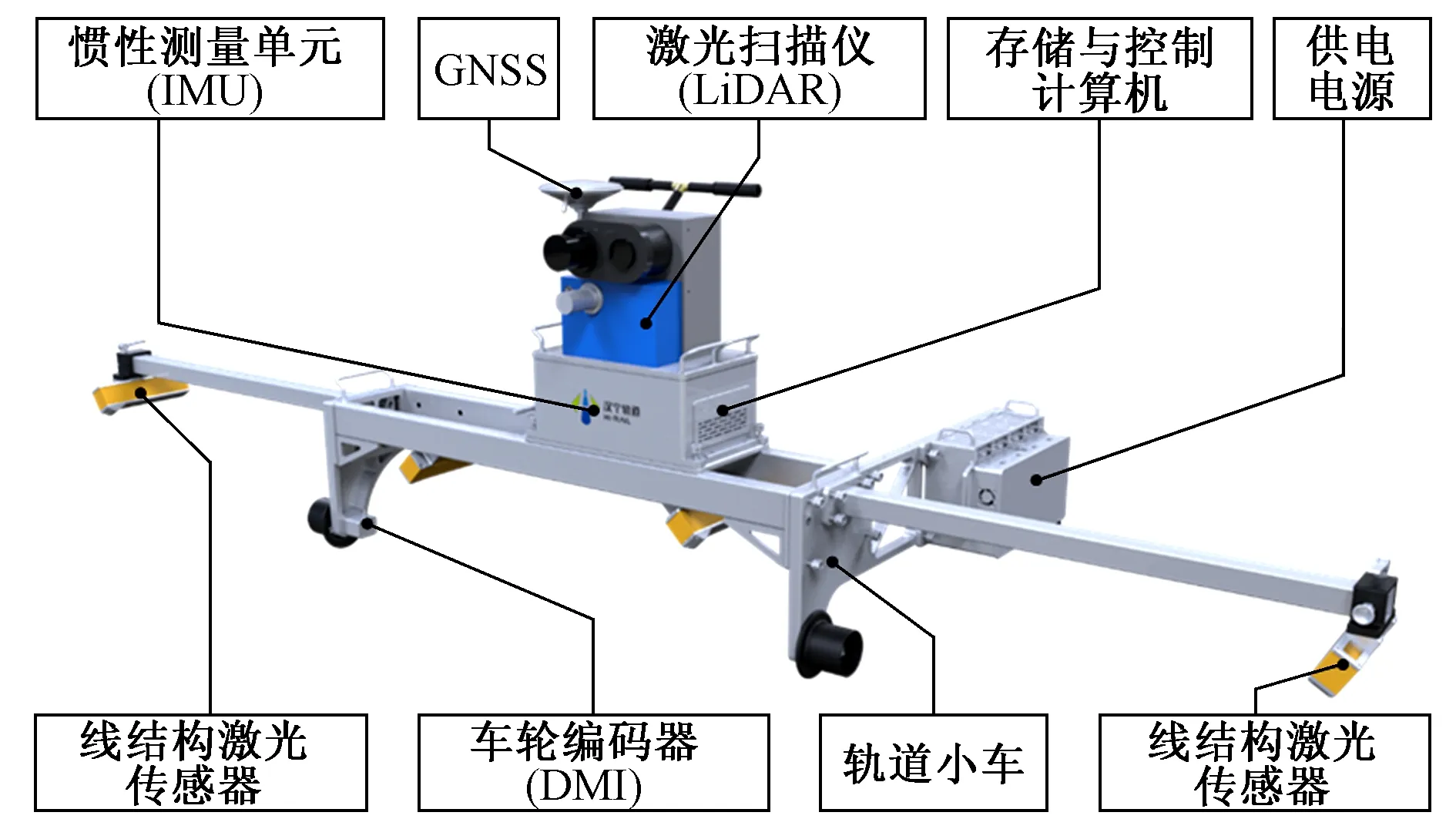

近年來,車載激光雷達技術得到了快速的發展,并在測繪、數字城市、導航地圖生產、礦山測繪以及公路勘察等領域得到普及應用。車載激光雷達主要由POS系統(定位定姿系統,包括GNSS,IMU,DMI模塊)、激光掃描儀(LiDAR)、線結構激光傳感器等組成。為滿足高速鐵路的測量與設施調查需求,還配置了軌道小車、供電電源、存儲與控制計算機等設備,系統組成如圖1所示。

圖1 車載激光雷達系統硬件組成

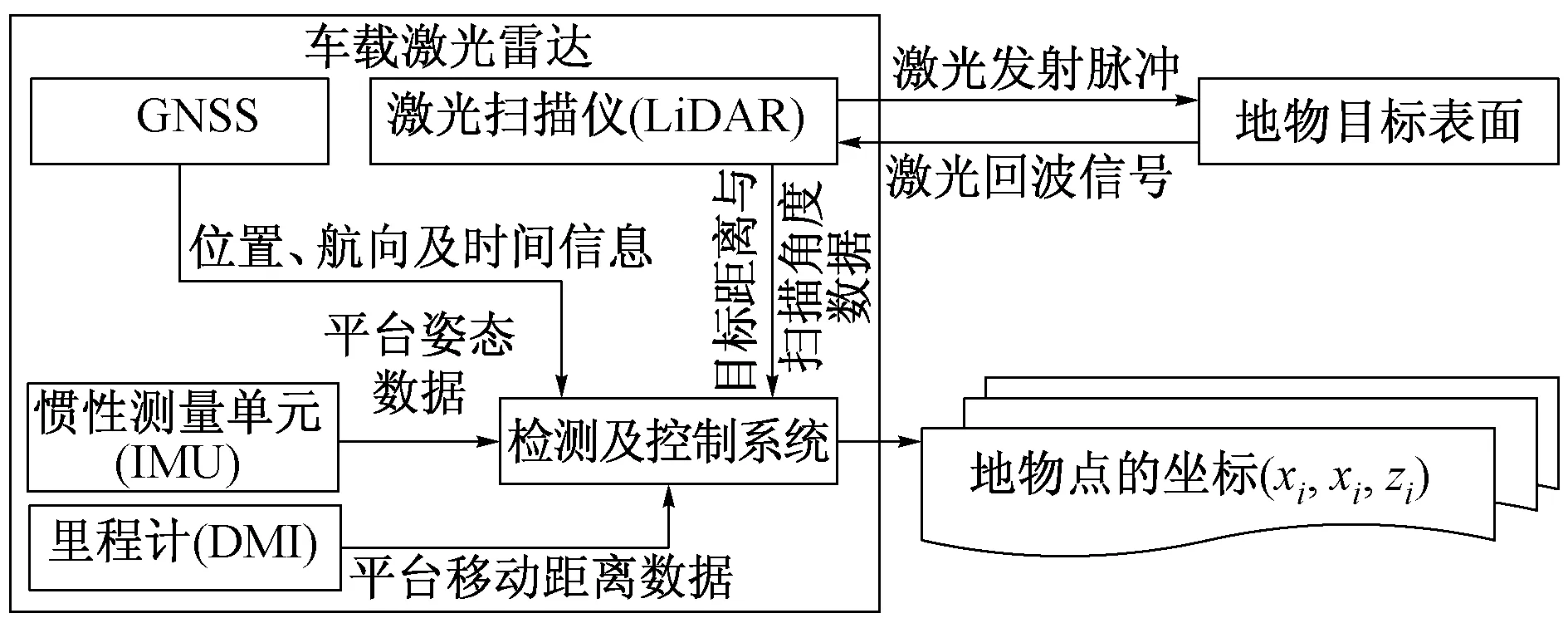

車載激光雷達的工作原理如圖2所示。對于動態定位數據、姿態數據以及里程數據,首先利用擴展卡爾曼濾波器將三者進行融合,輸入動態環境下車載平臺的高精度位置與姿態(POS)數據;然后將POS數據與激光掃描儀的數據進行融合,獲得鐵路沿線地物目標的空間三維坐標。如圖2所示。

圖2 車載激光雷達的工作原理

2 車載激光雷達在無砟軌道設施調查中的應用方法

依據《高鐵無砟軌道線路設備管理單元及統計辦法》規定,按照劃分的CRTSⅠ型、CRTSⅡ型、CRTSⅢ型板式、雙塊式無砟道床,岔區埋入式、岔區板式無砟軌道等設備管理單元進行調查,并輸出10種數據成果表:正線無砟軌道表、正線無砟扣件表、正線側向擋塊表、端刺端梁表、岔區無砟軌道表、岔區無砟扣件表、岔區無砟側向擋塊表、站段岔特線無砟軌道表、站段岔特線無砟扣件表、站段岔特線側向擋塊表等。根據車載激光雷達數據特點,可以通過對點云數據處理提取各表所需信息。

2.1 無砟軌道高精度點云數據采集與處理流程

基于車載激光雷達的無砟軌道設施調查主要包括2個方面的工作,分別為外業數據采集以及內業數據處理2個過程,其整體業務流程如圖3所示。外業數據采集主要是利用車載激光雷達現場采集高速鐵路線路點云數據;內業數據處理主要包括高速鐵路軌道點云數據解算以及軌道板信息提取2個方面。

圖3 無砟軌道設施調查方法的業務流程

2.2 高速鐵路軌道點云數據解算

高速鐵路軌道點云數據解算過程主要包括車載激光雷達系統的位置與姿態(POS)數據解算以及POS數據與激光掃描數據融合生成點云數據。

POS數據解算主要采用IE后處理軟件,用于融合處理GNSS基站采集的差分改正數據、車載GNSS定位數據、IMU輸出的角速度與加速度數據以及DMI輸出的里程與速度數據,得到車載激光雷達動態條件下高精度的位置、速度、姿態等信息。基于GNSS/IMU/DMI組合的定位定姿方法可以克服隧道、高樓、橋梁等復雜環境引起的GNSS衛星信號失鎖或干擾,可以顯著提高定位定姿的精度及可靠性。然后主要利用融合軟件將解算出來的POS數據與激光掃描儀的測量數據融合成點云數據,該點云數據坐標基于絕對位置信息。

2.3 軌道板參數信息自動提取算法

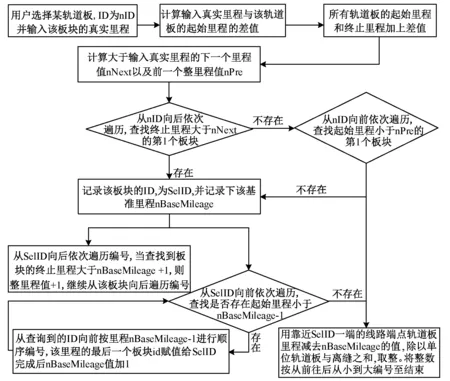

利用車載激光雷達采用的激光掃描所特有的數據特點,設計開發了一套軌道板參數自動提取算法。該算法輸入數據包括:編碼器數據、POS數據、軌道板坐標信息、軌道點云數據等。輸出數據包括:軌道板填充層厚度、底層設備厚度、填充層長度、底層設備長度、接縫寬度、板長、起始里程、終止里程、板型相關信息。算法流程如圖4所示。

圖4 軌道板參數自動提取算法流程

上述算法計算完畢后,得到每個軌道板的底層設備厚度、填充層厚度、板塊接縫起始里程、板塊接縫終止里程4個參數,同時可以計算出車載激光雷達運行方向與內業數據處理方向是否一致的信息。

通過上述參數可計算出板長(非橋上雙塊式的板長為定值,無需計算)、接縫(橋上雙塊式接縫手工量測,無需計算)、填充層長度(雙塊式無填充層)、底層設備長度、板塊起始里程、板塊終止里程6個參數。

算法步驟如下:

1)當車載激光雷達運行方向與內業數據處理方向一致時:①軌道板的起始里程=前一個軌道板的接縫終止里程。②軌道板的終止里程=當前軌道板的接縫終止里程。③對于CRTSⅠ型、CRTSⅡ型、CRTSⅢ型軌道板,距離閾值=當前軌道板的接縫終止里程-前一個軌道板的接縫終止里程-35 mm(接縫閾值),計算距離閾值與各種板型的標準長度的差值,軌道板長度=差值最小的板型的標準長度;軌道板接縫值=當前軌道板的接縫終止里程-前一個軌道板的接縫終止里程-當前軌道板長度。④對于非橋上雙塊式板型,軌道板接縫由手動量測,無需計算,其軌道板長度=當前軌道板的接縫終止里程-前一個軌道板的接縫終止里程-軌道板接縫值。

2)當車載激光雷達運行方向與內業數據處理方向不一致時:①軌道板的起始里程=當前軌道板的接縫起始里程。②軌道板的終止里程=下一個軌道板的接縫起始里程。③對于CRTSⅠ型、CRTSⅡ型、CRTSⅢ 型軌道板,距離閾值=下一個軌道板的接縫起始里程-當前軌道板的接縫起始里程-35 mm(接縫閾值),計算距離閾值與各種板型的標準長度的差值,軌道板長度=差值最小的板型的標準長度;軌道板接縫值=下一個軌道板的接縫起始里程-當前軌道板的接縫起始里程-當前軌道板長度。④對于橋上雙塊式板型,軌道板接縫由手動量測,無需計算,其軌道板長度=下一個軌道板的接縫起始里程-當前軌道板的接縫起始里程-軌道板接縫值。

3)對于非橋上雙塊式軌道板,沒有軌道板接縫,其軌道板長度為定值 6 500 mm。用戶需要輸入第1個軌道板的起始里程或者最后一個軌道板的終止里程。以此計算軌道板起始里程以及終止里程。

4)其他參數值獲取:①軌道板底層設備長度=軌道板長度+軌道板接縫寬度;②軌道板填充層長度=軌道板長度+軌道板接縫寬度。

2.4 軌道板自動編號方法

高速鐵路設備管理規定軌道板每一組為1個管理單元,其統計要求中需要有板順序號,其編號規則為按照整公里數+“-”+序號(####-###)的格式依次編號,比如里程K1+000的第1塊軌道板編號為0001-001。按傳統調查方法對軌道板進行編號需要耗費很大的人力以及時間,因此該普查軟件中提出一種軌道板自動編號的算法來對軌道板自動編號。該算法的前提條件是使用該軟件的軌道板參數信息自動提取算法計算出每個軌道板的起始里程和終止里程,其流程見圖5。

圖5 軌道板自動編號算法流程

3 試驗與分析

3.1 試驗數據來源

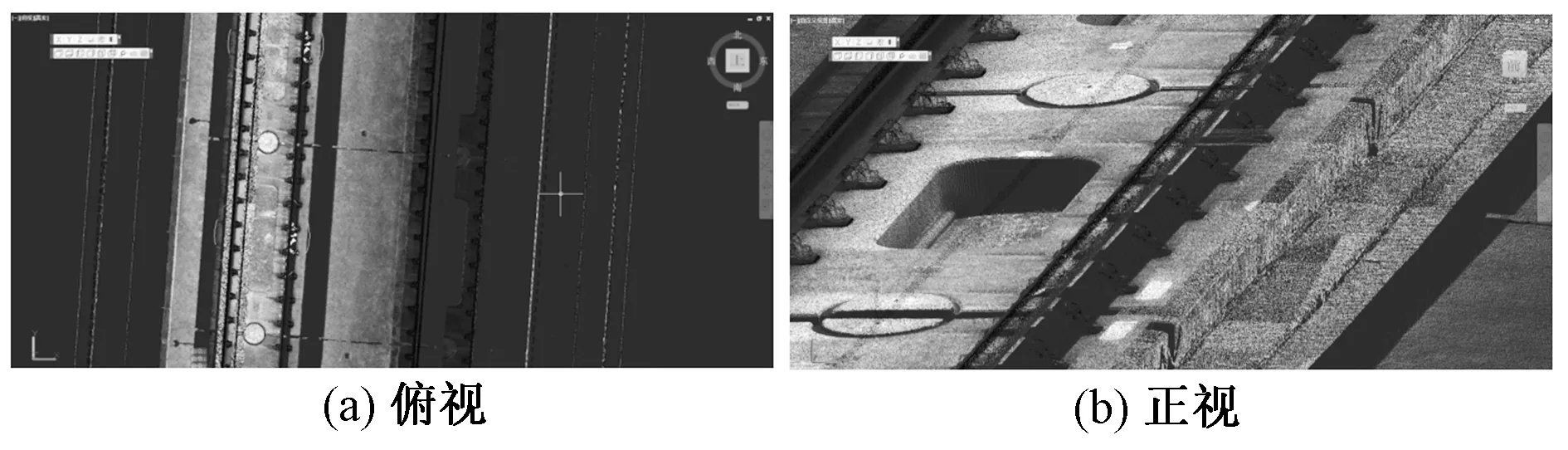

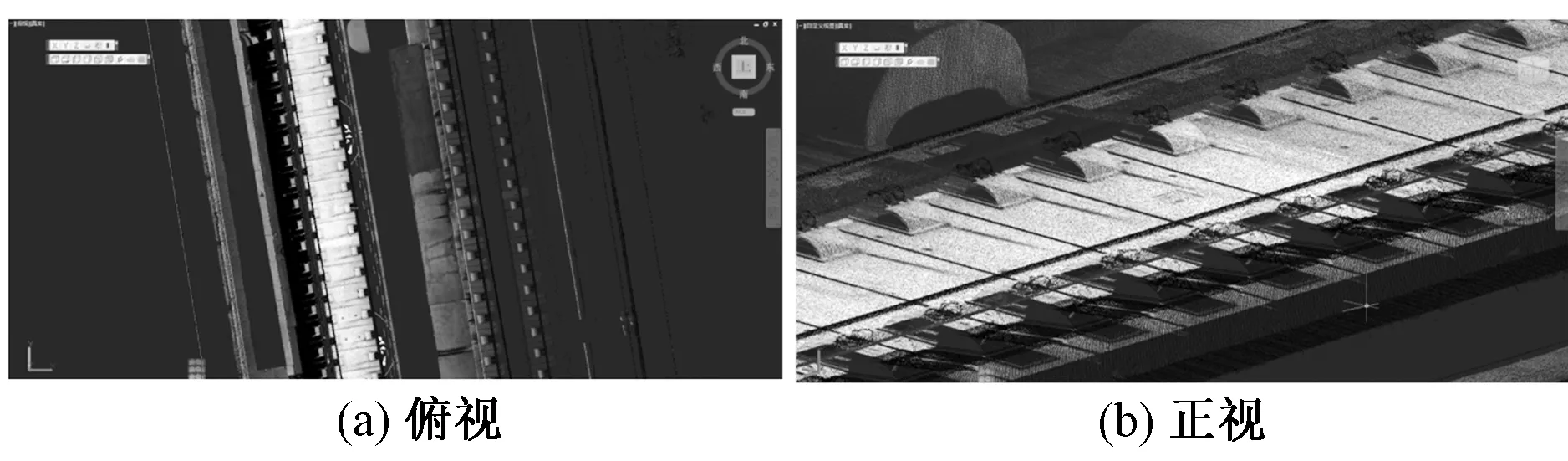

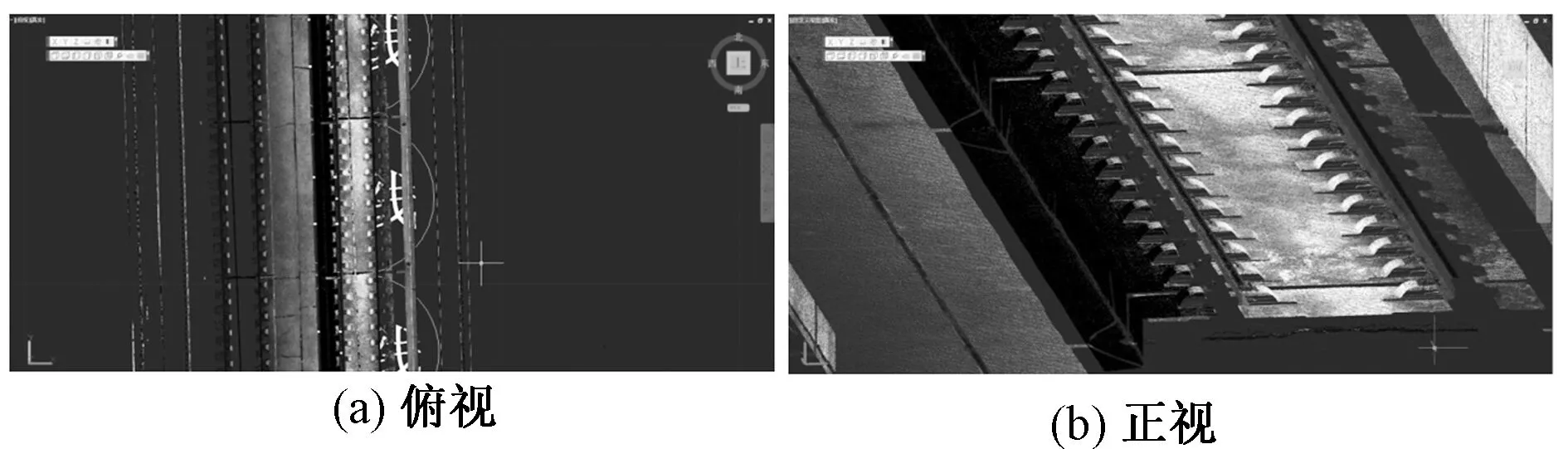

為了能夠驗證車載激光雷達用于無砟軌道設施臺賬調查的可行性以及調查效率,采用rMMS車載激光雷達采集了武漢一高速鐵路線路總共200 km左右的高精度點云數據,包含CRTSⅠ型、CRTSⅡ型和CRTSⅢ型板式無砟道床,雙塊式無砟道床、岔區埋入式以及岔區板式無砟軌道類型的數據。CRTSⅠ型、CRTSⅡ型板式以及雙塊式無砟軌道采集的點云數據如圖6—圖8所示。

圖6 采集的CRTSⅠ型板點云

3.2 軌道設施單元提取與管理

內業數據處理過程采用的軟件為自主研發的高速鐵路無砟軌道線路設備普查軟件,通過該軟件從軌道點云數據中提取出軌道板的屬性信息。

圖7 采集的CRTSⅡ型板點云

圖8 采集的雙塊式無砟軌道點云

3.3 軌道設施調查數據分析

以軌道板數據為例介紹軌道設施調查成果。這部分的數據都以Excel表格形式提交,最終的成果數據如表1所示。

表1 軌道板數據示例

3.4 作業效率分析

由于橋上雙塊式軌道板與其他類型的軌道板處理方式不太相同,因此此次分別針對橋上雙塊式軌道板類型以及其他類型(CRTSⅠ型板、CRTSⅡ型板、CRTSⅢ型板和非橋上雙塊式軌道板)來進行效率分析。統計效率因子為每人處理每公里數據所需要的時間,見表2。

表2 軌道板調查所需時間 min

3.5 精度驗證

利用軌道板參數信息自動提取算法提取軌道板的各種參數。軌道板長度、軌道板接縫參數、軌道板底層設備高度以及軌道板填充層高度的測量平均誤差分別為0.10,-0.59,-0.97,1.60 mm;標準差分別為1.97,3.25,3.62,2.50 mm。

4 結語

車載激光雷達技術為高速鐵路無砟軌道設施臺賬調查提供了一種有效方法,經過近200 km的高速鐵路無砟軌道設施臺賬調查應用,驗證了該技術的可行性。主要優勢體現在:①基于車載激光雷達的高速鐵路無砟軌道數據采集調查過程,相對于傳統人工調查方式在效率上有了極大的提升;②該方法的應用可以大幅度降低人力成本;③成果數據質量和精度更為可靠;④可以自動輸出符合高速鐵路無砟軌道設施臺賬調查管理規范的成果;⑤歷史數據可以保存,為歷史數據對比提供了保障。

在應用過程中也發現了該方案存在的一些不足,主要是:車載激光雷達外業采集的點云數據過于龐大,目前采用的單機管理方式不能適應大規模高速鐵路設施的調查與管理。后期可以考慮利用云存儲等最新的方式來進行點云數據管理。