一種新型無塵攪拌技術在新城金礦的研究與應用

張 杰,李樹磊

(新城金礦,山東 煙臺 264000)

1 背景介紹

新城金礦充填站于1995年2月竣工驗收,至今已建成運行已近二十四年的歷史,初始設計生產能力是500m3/d,主要設備設施有容積1000m3砂倉兩座,容積250t料倉2座,攪拌系統一套。隨著生產的發展,充填生產能力已經不能滿足生產需要,2010年和2016年,先后進行了雙系列充填系統改造和三系列充填系統改造,生產能力得到有效提升,瓶頸問題得到有效解決[1]。但是隨著攪拌系統的增加,新的問題不斷出現,其均衡性和穩定性也成為困擾生產的一大難題。

2 攪拌系統存在的問題

(1)攪拌系統密閉差,粉塵大。

(2)攪拌桶處理能力不足,攪拌時間短,攪拌不均勻,砂漿離析嚴重。

(3)攪拌桶液位變化大,葉片磨損嚴重;液位低時,上葉輪空轉導致攪拌桶內風壓增大,粉塵增大。

(4)攪拌桶上部水泥漿掛壁嚴重。

(5)攪拌桶底部砂漿淤積多。

(6)攪拌桶內掛壁的水泥漿塊脫落容易造成堵桶事故。

3 解決方案

3.1 鋼假底擴孔,提高砂倉排放能力

由于砂倉底部預埋放砂管路口徑較小,為DN100mm,排放量不足,不能滿足攪拌和滿管充填需求。同時也產生了諸多不良影響,例如:粉塵大、葉輪磨損、料漿掛壁、料漿離析以及管路磨損等[2]。

經過討論分析,最終確定對砂倉底部增大排放口徑的方法增加排放量。具體方案,在砂倉底部施工人工鋼假底,采用四根?40mm圓鋼均勻懸吊;排放口徑由DN125mm擴大到DN219mm;底部采用嵌入式活動無縫管,其優點是可實現砂倉外部更換放砂管。改造后砂倉排放能力由150m3達到280m3/h,較好了滿足了兩個攪拌桶生產需求。

同時在鋼假底和砂倉混凝土底之間采用高強度水泥注漿,嚴格接頂,保證了鋼假底的安全可靠。現場如圖1所示。

圖1 鋼假底擴孔示意圖

3.2 自動化控制穩定攪拌桶料位

攪拌桶料位的高低是攪拌效果的關鍵,當攪拌桶料位穩定在1.3m~1.5m時,料漿沒過兩組葉輪,此時,在上下兩組葉輪正旋與逆旋的攪拌作用下,料漿在攪拌桶內高速旋轉,剪切碰撞,從而提高攪拌效果。通過自動化控制砂倉排放量,使其與整條系統的生產能力相適應,確保攪拌桶料位穩定,從而達到最佳攪拌效果。

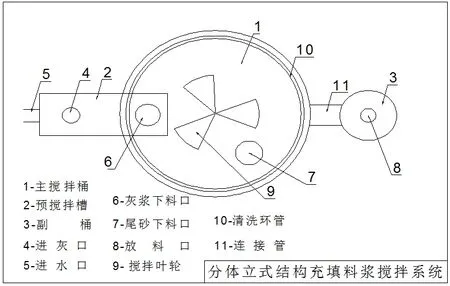

3.3 自主研究設計新型攪拌系統,實現多級動態攪拌

本設計(如圖2)為一款分體立式結構充填料漿攪拌系統,適用于各類礦山充填料漿的攪拌放料環節,相比傳統的攪拌放料工藝,本設計具有安全、環保、經濟、高效的特點,將攪拌工藝進行細化,分作三步完成最終的攪拌放料作業,整體結構分為四個部分:一是新攪拌系統采用了二級攪拌,將膠凝材料、尾砂在預攪拌槽內進行初級混勻攪拌,提前活化了膠凝材料。然后在攪拌槽內進行二級高效攪拌,從而提高攪拌效果,提升料漿整體質量;二是密閉預攪拌槽可以實現吸塵降塵作用,避免粉塵飛揚,改善作業環境;三是主攪拌桶設置了密集高壓噴嘴,停車時能夠實現自動清洗功能,及時清除了掛壁料漿;四是創新地使用“底旋式”的放料設計,避免了底部料漿淤積,放料效率高、流速快、流量大,平均流量可達到150m3/h,可以保證DN100充填管路的滿管輸送,同時實現輸送過程中的動態攪拌。

圖2 分體立式結構充填料漿攪拌系統

3.4 充填管路系統優化,實現大流量充填

一是進行管路選型優化,通過現場打壓試驗和工業試驗,對比多種充填管材的耐磨抗壓性能,在新城一分礦和二分礦選用了新型改性聚烯烴鋼絲纏繞超耐磨復合管,在新城三分礦選用了鋼骨架尼龍管。二是進行井下管路布置方案優化,將井下管路布置方式由“中段層疊式”改為“充填井分支型”,優化了充填倍線,降低了管路阻力;三是采用大弧度彎管替代了小弧度彎頭,減小管路彎曲處的應力集中,降低漿體在輸送中的摩擦阻力,保證充填漿體安全輸送至采場;四是通過路徑優化,避免與主要運輸系統交叉作業,防止爆管事故污染大巷,影響井下文明生產。

充填流量達到130m3/h~150m3/h,流速達到5.1m/s~5.9m/s。取消彎頭后現場如圖。

圖3 充填管路示意圖

4 社會經濟效益

①通過此次改造,提高了機械化和自動化水平,有效提高了生產效率。②促進了工藝環節優化,提高了系統穩定性,有效降低了勞動強度。③攪拌系統改造后,生產能力達到130m3/h~150m3/h,攪拌效率大幅提高;同時取消了25kw除塵風機,實現了節能降耗,每年可節約用電費用14萬元。④降低了砂漿離析現象,提高了充填體強度,有效支撐頂板安全,保證了安全回采,降低了礦石損失0.5%左右。⑤充填體強度提高以后,立幫效果明顯增強,避免了垮幫現象發生,同時在出礦過程中避免了底板尾砂的混入,從而減小了礦石二次貧化損失,降低貧化率約1%。