響應面法優化氯化銨焙燒浸出低品位菱錳礦工藝

黃繼明,劉潤清,吳思展,宋 娟

(銅仁學院材料與化學工程學院,貴州銅仁554300)

中國是錳礦資源大國,已累計探明錳礦儲量為6.4億t,居世界第四位[1]。盡管中國是錳礦資源大國,但是93.3%的錳礦為低品位礦,又以碳酸錳礦居多,一般錳品位低于20%,占全國錳礦總儲量的66.49%,其次為鐵錳礦和氧化錳礦[2]。為提高錳礦石的品位,采用機械選礦等傳統方法只能洗去泥沙、篩除磁性礦等雜質,錳品位也只能提升5%左右。為更大程度地提高錳礦石品位,現代工業偏向注重化學方法,如還原焙燒-水(酸)浸法[3]、濕法還原浸出法[4]、直接酸浸法[5]、預焙燒浸出法[6]、電化學浸出法[7]、細菌浸出法等[8]。選擇銨鹽預焙燒水浸法處理錳礦,避免了鹽酸和硫酸等強腐蝕性酸的大量使用,而且焙燒環節產生的尾氣和浸出液碳化環節的濾液均可以循環使用。

響應曲面法(RSM)最早是由數學家 Box和Wilson提出。RSM選取代表性局部點進行實驗,實驗次數少,采用多元二次回歸方程來擬合因子和響應值之間的函數關系,研究幾種因素之間的交互關系,建立的模型預測性好,現廣泛應用于化工冶金、農業、機械等工程工業方面。

筆者在單因素條件實驗基礎上,以焙砂水浸后的錳浸出率為指標,通過RSM優化低品位菱錳礦在氯化焙燒過程中的焙燒溫度、焙燒時間、氯化銨用量等條件,為后續錳礦浸出液除雜、碳化結晶等工序提供技術支撐。

1 實驗部分

1.1 主要原料

菱錳礦:銅仁松桃某錳業公司提供。菱錳礦主要成分及含量(質量分數):MnO,20.91%;Al2O3,5.80%;Fe2O3,3.02%;MgO,2.38%;CaO,5.65%;SiO2,23.50%;其他,38.74%。氯化銨:工業級。

1.2 主要設備及儀器

SZCL-2型集熱式恒溫加熱磁力攪拌器;PD-L14型馬弗爐;AY120型分析天平;SHZ-D3循環水式多用真空泵;Vista-MPX電感耦合等離子體發射光譜儀。

1.3 焙燒實驗原理

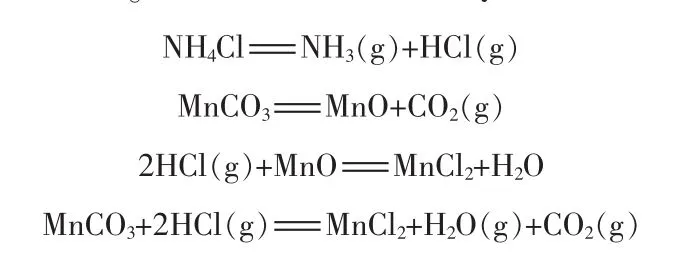

將氯化銨和菱錳礦混合后焙燒,主要是銨鹽分解產生氯化氫氣體與碳酸錳或者碳酸錳分解的金屬氧化物反應。主要反應方程式:

1.4 實驗步驟

取磨細的錳礦粉(粒徑<75μm)于100℃烘干2h,冷卻后與NH4Cl按照一定的比例混勻,置于馬弗爐中,在設定溫度下焙燒一段時間,然后取出。焙砂經過水浸、過濾得到浸出液,采用電感耦合等離子體原子發射光譜法(ICP-AES)測定浸出液中的錳含量。焙砂水浸條件:浸出時間為30 min,浸出液固比(mL/g)為4∶1,浸出溫度為 50 ℃[9]。

2 結果與討論

2.1 單因素實驗結果與分析

2.1.1 焙燒溫度的影響

選取焙燒時間為60 min、氯化銨與錳礦粉的質量比為1.2,探究焙燒溫度對錳浸出率的影響,實驗結果見圖1。由圖1可知:隨著焙燒溫度升高錳的浸出率先增大后減小,當焙燒溫度為450℃時錳的浸出率達到最大值94.6%,繼續升高焙燒溫度焙燒物料板結,在熱水中浸出時有效接觸面積減小,導致錳的浸出率減少。因此,選擇焙燒溫度為450℃。

圖1 焙燒溫度對錳浸出率的影響

2.1.2 焙燒時間的影響

選取焙燒溫度為450℃、氯化銨與錳礦粉的質量比為1.2,探究焙燒時間對錳浸出率的影響,實驗結果見圖2。由圖2可知:延長焙燒時間錳的浸出率逐漸提高,然后趨于平穩,說明延長時間有利于添加物與錳礦粉的反應。反應初期氯化銨分解產物充分地與錳礦粉反應,錳的浸出率增長較快。當焙燒時間延長至70 min后,錳的浸出率幾乎不變,甚至降低一些。為探明是否因氯化銨不足量導致錳浸出率基本不變,在原氯化銨加量基礎上增加0.3 g氯化銨煅燒70 min,測量焙燒后錳的浸出率,結果表明錳的浸出率幾乎不變。綜上可知,隨著焙燒時間的延長,碳酸錳分解的氧化錳進一步被氧化,變成高價錳。因此,選擇焙燒時間為70 min。

圖2 焙燒時間對錳浸出率的影響

2.1.3 氯化銨用量的影響

圖3 氯化銨用量對錳浸出率的影響

選取焙燒溫度為450℃,焙燒時間為60 min,探究氯化銨與錳礦粉質量比對錳浸出率的影響,實驗結果見圖3。氯化銨的用量應適量,若用量過多,在焙燒過程中產生的氯化氫氣體易腐蝕設備,還易與錳礦中的其他物質發生反應;若用量過少,則不能形成足夠的氯化氫,不利于氯化錳的生成。由圖3可知:隨著氯化銨與錳礦粉質量比的增加,錳的浸出率呈現逐漸增大的趨勢,當 m(NH4Cl)/m(錳礦)≥1.4后錳的浸出率趨于平緩。綜上所述,選擇氯化銨與錳礦的質量比為1.4。

2.2 響應面實驗結果與分析

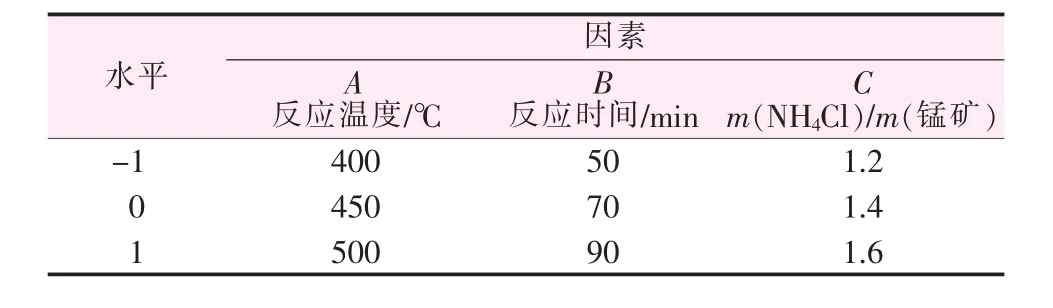

結合單因素實驗結果,以錳浸出率為響應值,采用BBD設計法對氯化銨焙燒錳礦粉工藝進行三因素三水平實驗設計,選取反應溫度(A)、反應時間(B)、NH4Cl與錳礦粉的質量比(C)為主要考察因素,實驗因素及水平見表1,實驗方案及結果見表2。

表1 BBD實驗因素及水平

表2 BBD實驗方案及結果

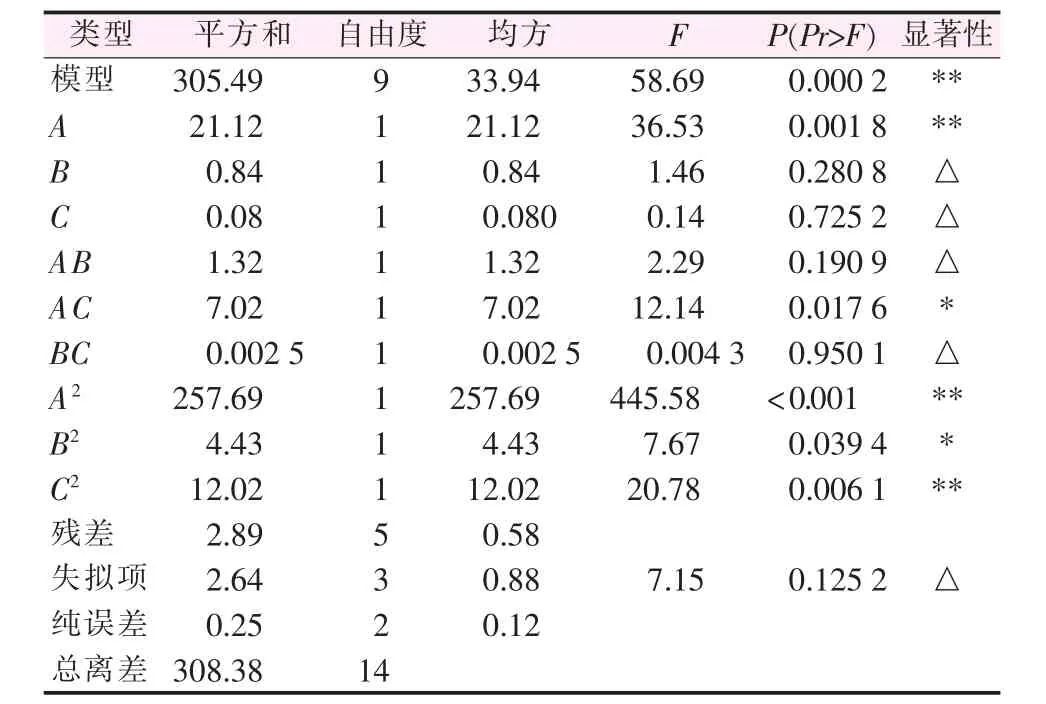

將表2數據進行二次多元回歸擬合,得到模型的二次多項回歸方程:Y=93.13+1.62A+0.32B+0.1C+0.58AB+1.32AC+0.025BC-8.35A2+1.1B2-1.8C2。對所得數據進行ANOVA分析,分析結果見表3。F越大、P越小,表明回歸方程中各變量對響應值的影響越顯著[10]。 表 3 中:F=58.69、P(Pr>F)=0.0002<0.01,說明模型是極其顯著的;A、A2、C2的 P 都小于 0.05,說明它們對響應值(錳浸出率)的影響極其顯著;AC、B2的P也小于0.05,但又大于0.01,對響應值的影響顯著;失擬項 P=0.125 2>0.05,表示不顯著[10],說明回歸方程與實際情況吻合較好,實驗誤差小,因此可用該回歸方程代替實驗真實點對實驗結果進行預測。

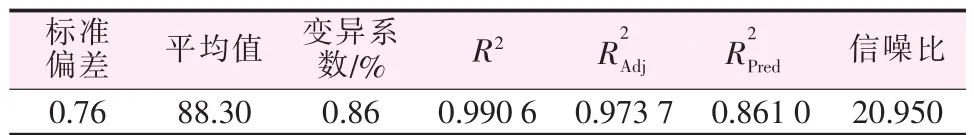

表4為R2的綜合分析。R2和越大表明相關性越好。由表4可知說明此模型與實際實驗數據擬合較好,此工藝參數適合模型;變異系數為0.86%<10%,說明此方程有良好的重現性,模型可信度和精確度較高;信噪比為20.950遠大于4,較為合理。

表3 回歸模型的方差分析

表 4 R2綜合分析

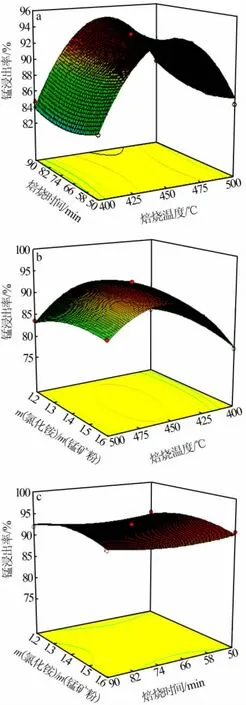

2.3 響應面圖形分析

響應面法還克服了正交實驗不能給出直觀圖形的缺陷,根據二次方程模型分別做出實驗因素間交互作用的三維立體響應曲面和等高線圖,考察在某個因素固定在中心值不變的情況下其他兩個因素的交互作用對錳浸出率的影響,實驗結果見圖4。曲線越陡峭,表明該因素對錳浸出率的影響越大;若等高線為橢圓形,則表示因素的交互作用顯著[11]。

圖4a為m(氯化銨)/m(錳礦粉)=1.4條件下焙燒溫度和焙燒時間對錳浸出率的影響。由圖4a看出,錳浸出率隨著焙燒溫度的升高先增大后減小,隨著焙燒時間的變化不大,表明焙燒溫度比焙燒時間對錳浸出率的影響顯著,等高線非橢圓呈現間斷式近似直線型,說明兩者交互作用不大。

圖4b為焙燒時間為70 min條件下焙燒溫度和m(氯化銨)/m(錳礦粉)對錳浸出率的影響。由圖4b看出,錳浸出率隨著焙燒溫度的升高先增大后減小,隨著m(氯化銨)/m(錳礦粉)的變化錳浸出率變化不明顯,表明焙燒溫度比m(氯化銨)/m(錳礦粉)對錳浸出率的影響顯著,等高線呈橢圓形,說明兩者交互作用較大。

圖4c為焙燒溫度為450℃條件下焙燒時間和m(氯化銨)/m(錳礦粉)對錳浸出率的影響。由圖4c看出,錳浸出率隨著焙燒時間的延長以及m(氯化銨)/m(錳礦粉)的增加均無明顯變化,表明這兩者交互作用對錳浸出率沒有影響,等高線非橢圓呈現間斷式近似曲線,說明兩者交互作用很差。

圖4 兩因素交互作用對錳浸出率的響應面圖和等高線圖

綜上所述,AC交互作用顯著、AB交互作用不大、BC交互作用很弱,焙燒溫度對錳浸出率的影響最大、氯化銨與錳礦粉的質量比次之。這與表4回歸分析結果相吻合,焙燒溫度和m(氯化銨)/m(錳礦粉)二者對應的P=0.017 6<0.05,影響顯著。

3 響應面模型求解與驗證

通過對響應曲面3D圖進行分析,可以直觀地看出模型存在極值點,采用軟件Optimization的Numerical優化功能,在實驗因素取值范圍內選擇最低點為出發點,響應值選取最大值,可優化得到提取錳礦的最佳條件:焙燒溫度為456.94℃、焙燒時間為 90 min、m(氯化銨)/m(錳礦粉)=1.42,錳浸出率預測值為94.71%。

為驗證模型的可靠性,考慮到實際操作的可能性,選取焙燒溫度為460℃、焙燒時間為90 min、m(氯化銨)/m(錳礦粉)=1.42,對優化得到的最佳條件進行驗證。平行做3次實驗,取平均值得到錳的浸出率為94.59%。該值與理論預測值相比誤差為0.121 8%,表明響應曲面法模型真實可靠,能適用實際情況。

4 結論

采用氯化銨焙燒錳礦提取錳,在單因素條件實驗基礎上,通過響應曲面法中的BBD實驗設計對提取錳的工藝進行優化。最佳提取條件:焙燒溫度為460℃、焙燒時間為 90 min、m(氯化銨)/m(錳礦粉)=1.42,錳的浸出率為94.59%。回歸分析和驗證實驗結果表明,響應面法得到的模型真實可靠,能適用實際情況。