一種酸溶水泥溶解促進劑

李秀妹,王野,任強,王綺,羅文麗,馬駿,楊豫杭,余大洲

(1.渤海鉆探工程有限公司工程技術研究院,河北任丘 062552;2.渤海鉆探第四鉆井工程分公司,河北任丘 062552)

在鉆完井及修井作業過程中,儲層易發生漏失。在處理發生在目的層的漏失時,采用可酸溶凝固型堵漏材料是一種很好的解決辦法[1-5]。當目的層發生裂縫及溶洞型嚴重漏失時,通常采用酸溶水泥堵漏,該水泥像普通水泥一樣,在一定的溫度下可以凝結,對漏層形成有效封隔,并且在后期作業中可以酸化解除,不會對產層造成污染。隋躍華[6]等人將該技術應用于勝利油田CB244井,解決了該井嚴重的裂縫性漏失,并獲得了700 t/d的高產油流,成效顯著。目前的酸溶水泥技術還不太成熟,以水泥等膠凝材料附加碳酸鹽為主,有的酸溶率較低,不足90%[7-8],有的酸溶率可達95%以上,但酸溶所需時間較長,室內評價溶解時間大于1.5 h[10],不能很好地滿足現場需要。此外,鎂氧水泥由于其高酸溶的特性,在油水井堵漏中也有應用,但由于鎂氧水泥屬氣硬性材料,在水熱環境中隨溫度的增加,抗壓強度有明顯衰減,致使其應用受到限制[11]。通過對影響酸溶率的主要因素碳酸鹽加量及細度的分析發現,酸溶率達到90%以后,很難進一步得到提升。針對這一問題,研發了一種溶解促進劑,在水泥石形成初期,預留下溶蝕孔洞,加快酸液侵入試塊的速度[10-12]。

1 實驗材料和儀器

實驗材料為G級油井水泥,325目(0.043 mm)、600目(0.025 mm)、1200目(5 μm)碳酸鹽(市售),溶解促進劑(自制),15%鹽酸。

實驗儀器為瓦楞攪拌器、雙溫強度養護箱;德國Toni的抗壓強度試驗機;日本HORIBA-920C型激光粒度儀。

2 室內研究

2.1 碳酸鹽加量對酸溶率及酸溶速率的影響

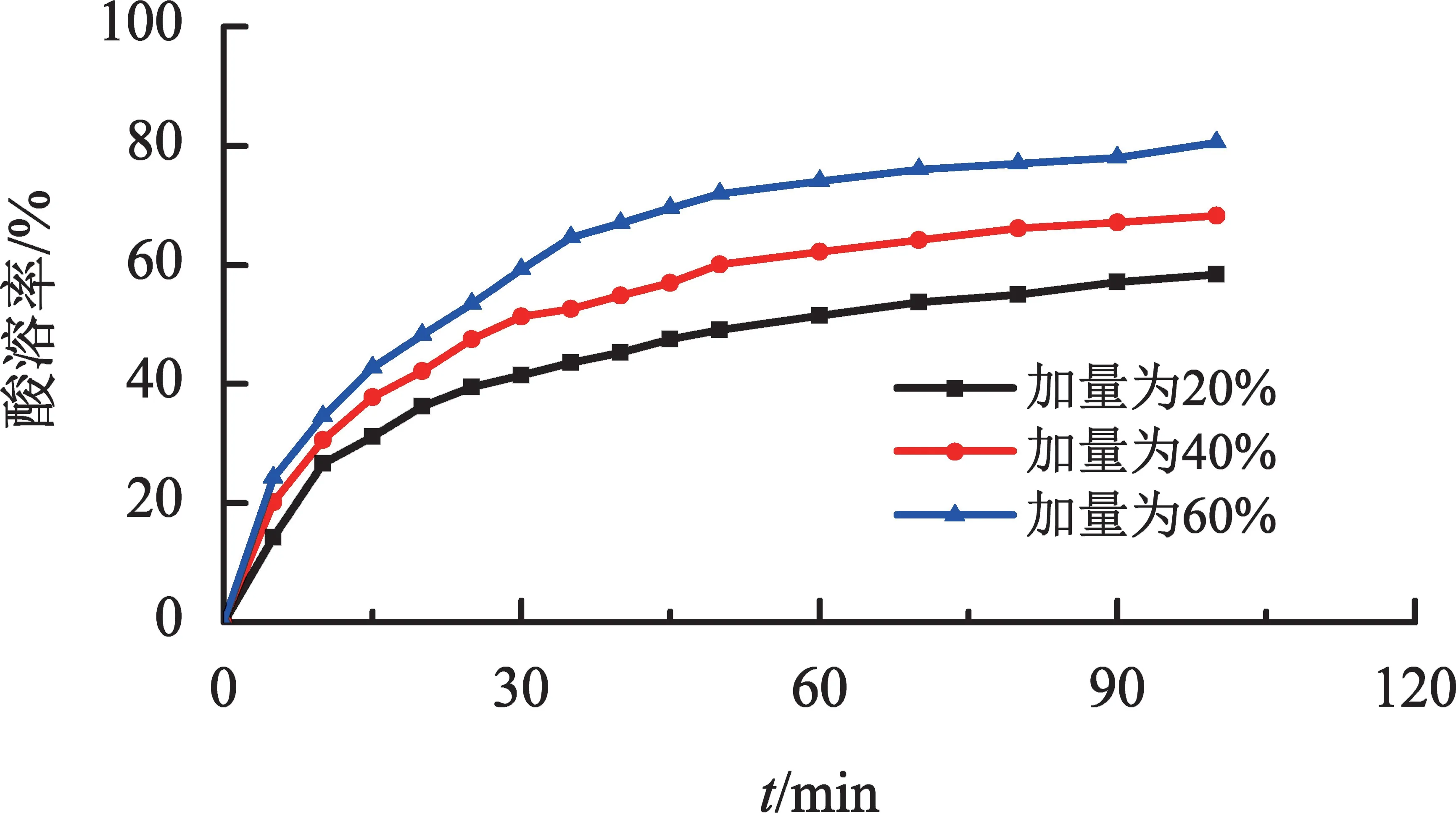

G級水泥為水化凝結類無機物,凝結后為堵漏漿體提供足夠的強度,具有85%以上的酸溶率,但凝結物經酸溶解后表面易形成鈍化膜,阻礙酸液進一步溶蝕,酸溶速率較低。碳酸鹽在酸液中溶解速度快,對酸溶水泥的溶解起到決定性作用,考察了碳酸鹽加量對酸溶率的影響。將G級水泥和600目的碳酸鹽在不同加量下與水充分混合,倒入強度養護模塊中,在60 ℃、0.1 MPa下養護24 h,養護完畢后進行酸溶率測試,將試塊制成2 cm×1 cm×1 cm的長方體,稱重,然后放入15%的鹽酸中溶解,將未溶解的固體用濾紙過濾,烘干并稱重,2次質量差與初始小長方體質量之比即為酸溶率,實驗結果見圖1。

圖1 酸溶材料加量對酸溶率的影響

由圖1可知,前10 min試塊的酸溶速率較快,酸溶率比較接近,反應10 min以后,酸溶率出現了差異化,碳酸鹽加量越多酸溶率越大,加量達到60%,酸溶率接近80%,需進一步提高加量,才能得到更好的酸溶效果。

2.2 碳酸鹽細度對酸溶率及酸溶速率的影響

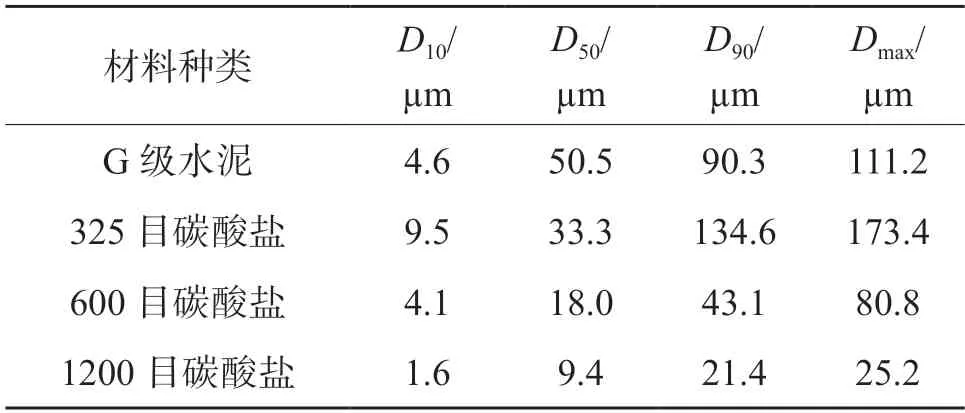

碳酸鹽加量直接影響水泥石的酸溶率,而細度會影響到水泥石的致密性,也會對酸溶率產生影響。G級水泥和不同粒徑碳酸鹽粒徑分布見表1,碳酸鹽細度對酸溶率的影響見圖2。

表1 不同材料粒徑分布表

圖2 碳酸鹽粒徑對酸溶率的影響

由圖2可知,碳酸鹽粒徑為325目時,水泥石的酸溶率和酸溶速率都最大。與G級水泥相比,600目和1200目碳酸鹽粒徑較小,形成了致密的水泥石結構,酸液侵蝕速度慢;325目碳酸鹽與G級水泥粒徑較接近,且粒徑分布較寬,甚至有部分粒徑超過了G級水泥顆粒的大小,形成的水泥石結構松散,孔隙較大,利于酸液的侵蝕,由此可知,粒度較大的碳酸鹽有利于提高酸溶率。

進一步提高碳酸鹽加量及粒徑,在60 ℃、0.1 MPa下養護24 h,進行了酸溶率和抗壓強度的測定,見表2。從表2數據可知,200~325目碳酸鹽用量增大,酸溶率提高到90%以上,但增長不大,加量超過80%,強度有下降趨勢;加有粒徑為100目碳酸鹽的水泥石,酸溶率達到93%以上,但酸溶率很難達到95%,且抗壓強度較前兩者下降明顯。通過這一系列的分析得到,在保證抗壓強度的前提下,碳酸鹽加量應小于80%,粒徑以200~325目適宜。

表2 碳酸鹽加量對水泥漿的酸溶率和抗壓強度

2.3 溶解促進劑的研究

為了進一步提高水泥石的酸溶率,研發了一種外加劑,在堿性條件及一定溫度下能夠自身分解,在水泥水化過程中,能夠緩慢、穩定地產生細小均勻的氣泡,在水泥基體上預留下溶蝕孔洞,增大酸液與水泥接觸面積,促進水泥石溶解。

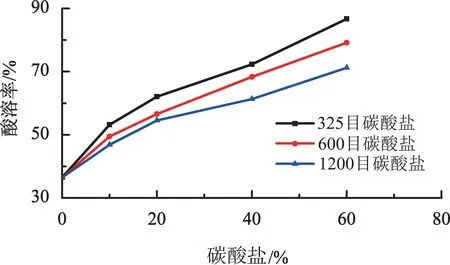

2.3.1 主原料的選擇

選用可以發氣的產品作為促進劑的主原料,對常用的幾類發氣劑進行了考察,見表3。由表3可以看出,表面活性劑類發泡劑產生的氣泡大、穩定性差,無機發泡劑一般需要在較高的溫度下才能發泡,都不適合作為酸溶促進劑使用,最終選擇有機類發泡劑。

表3 常見發氣劑性能分析

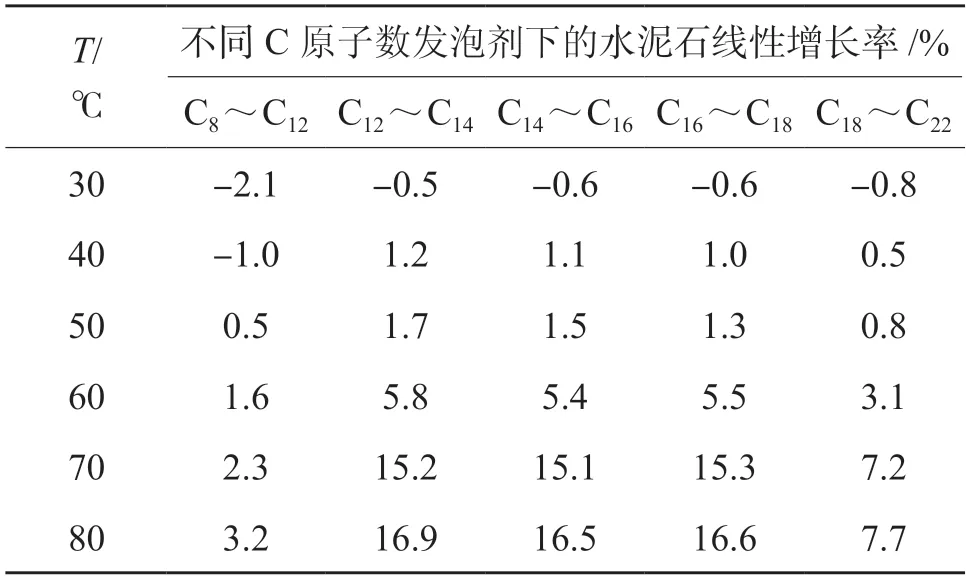

有機大分子中C原子的數量直接影響到促進劑在水泥漿中分解的溫度與速度。以加入發泡劑后水泥石的線性增長率作為發氣的評價依據進行實驗,結果見表4。可以看出,C原子數在12~18之間的化合物在水泥漿中的發氣性能較好,溫度高于40 ℃開始發氣,高于70 ℃發氣量趨于穩定,發氣量大,基本可以滿足要求。

表4 促進劑主原料的選擇

2.3.2 穩定劑的選擇

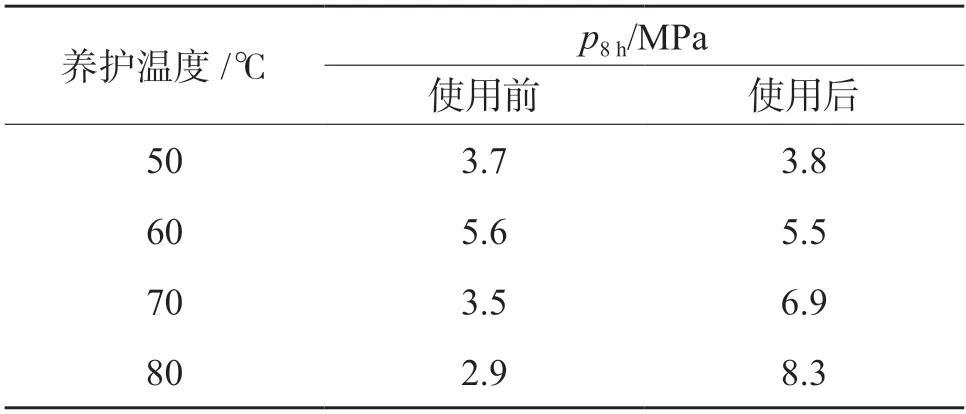

在實驗過程中發現,加入發氣劑后,水泥石抗壓強度隨著溫度的升高而降低,在脫模的試塊中可以看到溫度高于70 ℃后,試塊中氣泡大且較為密集(見圖3)。這可能是因為溫度升高后,氣體產生的速度較快,部分氣體在水泥漿中聚集,使氣泡不均勻,從而使強度降低。為了抑制氣體的聚集,需要加入一種穩定劑,使氣體在水泥漿中均勻分散,不對強度產生太大的影響。優選了含有磺酸根的飽和烷烴作為穩定劑。從表5中使用穩定劑前后的抗壓強度對比結果可以看出,加入穩定劑后,氣體對強度的影響較小,隨著溫度升高,強度增大。從圖3中也可以看出,使用穩定劑后產生的氣泡細小、均勻,不再存在氣泡聚集的現象。

表5 穩定劑使用前后抗壓強度的對比

圖3 加入穩定劑前(左)后(右)的強度試塊

2.3.3 溶解促進劑對酸溶水泥性能的影響

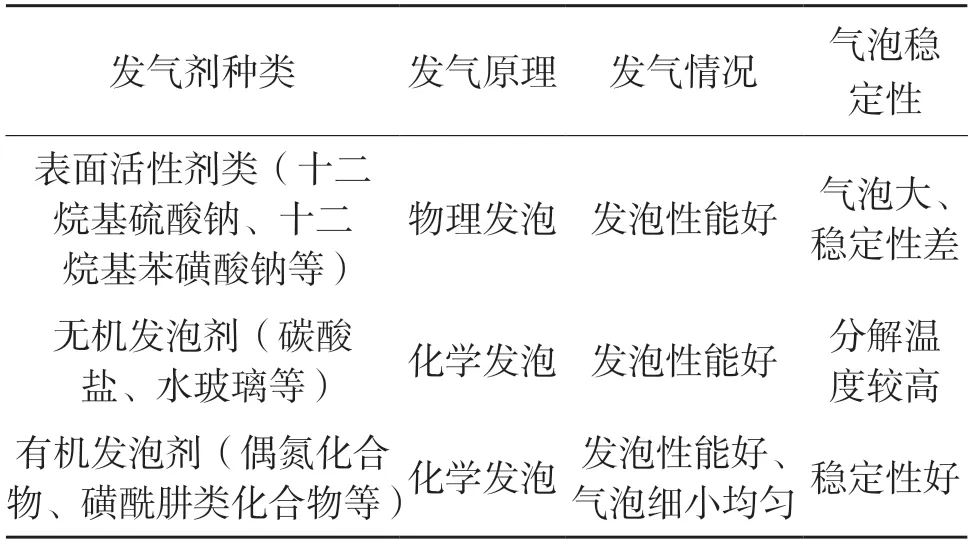

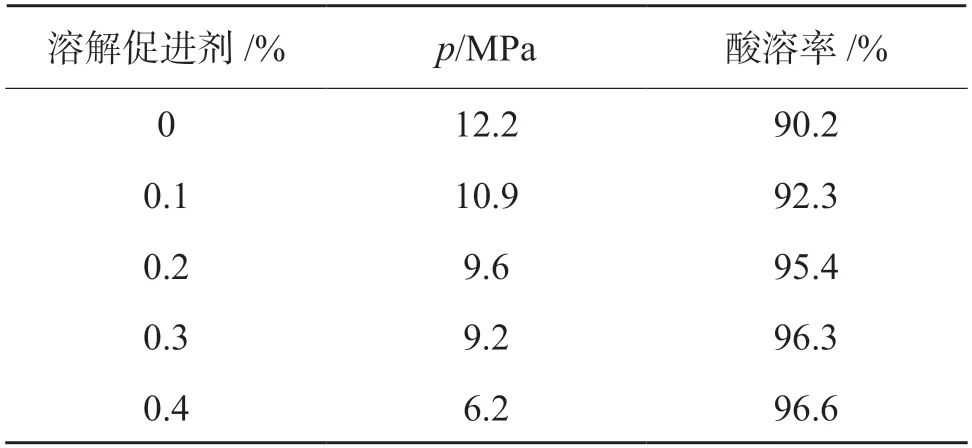

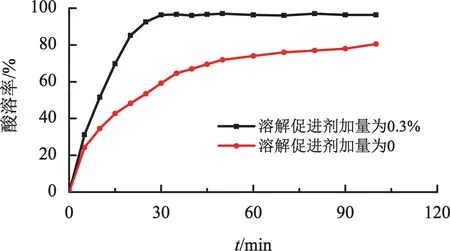

在碳酸鹽加量為80%的條件下,測定了促進劑對水泥石強度及酸溶率的影響,結果見表6。對加有促進劑的酸溶水泥在不同時間下的酸溶率進行了測定,見圖4。

表6 溶解促進劑加量對酸溶水泥性能的影響(70 ℃、24 h)

圖4 溶解促進劑加量對酸溶率的影響

由表6可知,促進劑對提高水泥石的酸溶率效果明顯,隨著用量增大,酸溶率明顯增大,可以提高到95%以上,但由于水泥中酸不溶物的存在,無法達到100%。促進劑用量過大,會使水泥石抗壓強度降低,建議加量不超過0.3%。從圖4反應初期曲線的斜率可以看出,酸溶反應速度快,30 min時酸溶率約96%,基本接近溶解終點,促進作用明顯。

3 現場應用

蘇1K-1X井是華北油田蘇橋儲氣庫群蘇1儲氣庫的一口注采井,設計井深為4094.98 m。鉆進至井深3977 m發現鉆時加快,觀察液面發生井漏,漏速為4.2 m3/h,繼續鉆進至井深3981 m漏速加大至11.4 m3/h,共漏失鉆井液22.8 m3。后鉆進至井深3987.58 m,快鉆0.4 m,突然放空0.3 m,至井深3988.28 m,井下再次出現漏失,井口失返。多次采用酸溶水泥漿堵漏均告失敗。根據漏失情況判斷井下為大裂縫或溶洞漏失,為了解決這一問題,同時減小對儲層的污染,決定采用酸溶水泥堵漏。

為了保證堵漏漿能夠準確地停在洞口,優化堵漏工藝,根據地層平衡壓力精確計算堵漏漿和頂替液的用量,使漿體通過自重漏入地層,形成封隔半徑后,停在洞口;優化漿體性能,計算施工時間約為80 min,通過調節緩凝劑加量,使稠化時間控制在150~200 min,既保證了施工安全,又確保漿體到達漏層后可以快速凝結,形成有效封隔。現場水泥漿配方如下。

酸溶水泥+3% 降失水劑ZJ-5+0.2% 緩凝劑ZH-2+0.3%酸溶促進劑+0.1%消泡劑XP-1,油水比為0.5

水泥漿密度為1.80 g/cm3,稠化時間為182 min,濾失量為68 mL,24 h抗壓強度為6.9 MPa,酸溶率為96.5%。該次堵漏施工一次成功,很好地解決了惡性漏失,同時對儲層起到了很好地保護作用。

4 結論

1.通過對影響酸溶率的主要因素的評價分析發現,優化碳酸鹽加量及細度可以使酸溶率大于90%,但很難提高到95%以上。

2.研發了一種溶解促進劑,可以分解產生細小的氣體,均勻地分散在水泥漿中,增大酸液與水泥石接觸面積,加快水泥石溶解。

3.使用溶解促進劑后,酸溶率及酸溶速率得到了明顯提高,室內評價30 min酸溶率可達96%以上。經現場試驗檢驗,該套水泥漿體系性能易于調節,不僅解決了惡性漏失的難題,又保護了儲層。