高速切削加工技術在汽車覆蓋件模具制造中的應用

陳 芳

(西安航空職業技術學院 陜西 西安 710000)

引言

汽車覆蓋件模具制造中的一項關鍵技術是數控加工技術。汽車覆蓋件的形狀復雜,加工有一定的難度,關系著汽車的整體質量,而且對表面質量要求高。近年來,高速切削加工技術發展迅速,應用于現代制造業中。汽車制造是制造業的重要組成部分,在國民經濟中有舉足輕重的作用。在新時代下,汽車覆蓋件不斷更新,滿足人們不斷提升的消費需求。對汽車覆蓋件模具的設計制造也受到廣泛關注。汽車覆蓋件模具中也開始應用高速切削加工技術,提高生產質量。

1 高速切削加工技術的優勢

汽車覆蓋件模具結構尺寸大,形狀復雜。過去使用的加工技術模具制造的表面加工質量不高,生產效率低,并且研配鉗工手工的周期較長[1-2]。與傳統加工方式相比,使用高速切削加工技術的工件變形小,有較長的刀具壽命,較高的加工精度和生產效率,因此在汽車覆蓋件模具制造中應用廣泛。

2 汽車覆蓋件模具制造中高速切削加工技術對機床的要求

2.1 高速機床控制系統

高速切削機床是在汽車覆蓋件模具制造中應用高速切削加工技術的基礎條件。在高速切削加工中有很高的切削速度。CNC控制系統是機床具備預處理能力的基礎。機床還需要有ETH-ERNET通信技術及電容量內存等[3]。高精度加工需要有高分辨率反饋技術。模擬控制中存在微量時間滯后的問題,主要通過數字驅動解決。模具曲面復雜,光滑插補和短程序段的解決采用NURBS曲線。

2.2 高速機床轉速和功率

高速切削加工能夠達到的應用的范圍、切削速度、加工精度以及加工的品質,都受主軸的決定性影響。主軸是高速切削機床的核心部件。高速切削加工機床的主軸轉速通常高于10 000 r/min,高速切削加工主軸的轉速也有20 000~80 000 r/min的。汽車覆蓋件模具結構復雜,需要懸伸較長的刀具,因此要大功率主軸,通常使用十幾到幾十kW以上,才能滿足加工的需求。

2.3 高速機床直線運動的高加速度

依據高速切削的特性,高速切削加工的高動態進給驅動速度下,一般是1~2 s的時間,實現主軸啟動到加速。通常1~5 s的工作臺加減速度。在相應的時間內,高速加工小圓角半徑曲面,實現汽車覆蓋件模具型面的加工目的。汽車覆蓋件模具中形狀復雜的、結構尺寸比較大的,可以使用高速五坐標聯動加工[4]。圖1所示的是RAM-Speed-H45PLUS型高速加工中心。

圖1 RAM-Speed-H45PLUS型高速加工中心

由RAMBAUDI公司生產,主要參數有:定位精度中X軸、Y軸、Z軸分別為0.025 mm、0.020 mm、0.015mm。重復精度中X軸、Y軸、Z軸分別為0.010mm、0.010 mm、0.010 mm。4 500 mm×2700mm×1500mm為加工范圍。24 000 r/min的主軸轉速。30 kW的主軸功率。刀庫容量為30把。主軸軸承為氮化硅陶瓷球,使用油-氣潤滑。使用龍門式框架結構為立柱,具有很高的剛度,對于高速切削加工大型的汽車覆蓋件模具十分適合。

3 汽車覆蓋件模具制造高速切削加工技術的選擇和參數

3.1 對刀具要求

高速切削加工中會有較高的切削速度,通過對汽車覆蓋件模具型面的關鍵部位進行熱處理,或者通過整體淬火鋼方式進行處理,達到較高的硬度。高速切削中的切屑及刀具都有很高的溫度,同時存在化學性質和熱性質,因此對刀具的要求比較高。刀具的材質需要有較好的耐磨性及高的強度和硬度,具備熱穩定性,有強的抗沖擊性能,能夠很好地應用于加工中。實踐中根據汽車覆蓋件模具的幾何形狀、材質、切削參數、機床機構等,選擇合適高度的切削加工刀具[5]。汽車覆蓋件模具的高速切削加工刀具有高速鋼刀具、硬質合金刀具及表面涂層刀具等,使用的材料各不相同。在精加工操作中,盡量用一把刀片完成。加工中要盡量減少汽車覆蓋件模具型面中產生的接刀差,以達到高精度要求。

汽車覆蓋件模具幾何形狀復雜,在高速切削加工中,不合理的刀具裝夾會導致掉刀的問題,加工中的掉刀不利于加工效率和加工質量的提升[6]。通常刀具裝夾使用HSK空心刀柄,高速運轉的形勢下,可以保證軸向運動加工精度,以及加工的安全性。當前汽車覆蓋件模具的發展方向是高精度、高速度,對刀具要求更高,通常使用的相應刀具為熱脹式刀柄裝夾刀具。在高速切削加工中,熱脹式刀柄裝夾刀具具有較高的傳遞轉矩,以及良好的剛性和精度,可以保證刀具的壽命和動平衡。在高速切削加工的冷卻操作中,一般使用油霧冷卻或噴氣冷卻。相對比較理想的冷卻方式是油霧冷卻。

3.2 加工參數優化

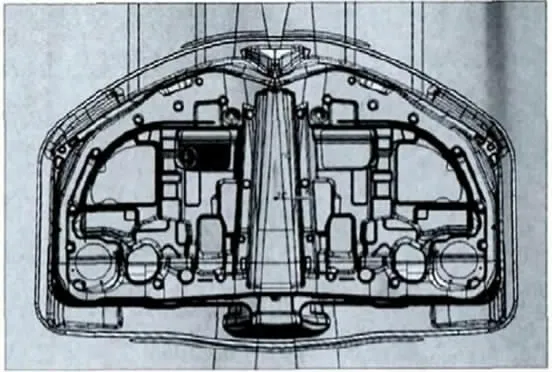

傳統的汽車覆蓋件模具加工中粗加工的參數為1 mm留量,球刀φ50 mm。半精加工0.5 mm留量,球刀φ30 mm。精加工球刀φ25 mm或者φ30 mm。汽車覆蓋件模具使用傳統加工方式,和高速切削加工方式不同[7]。以圖2為例,為去除大余量進行粗加工,使用φ63R8圓刀片加工提升加工的效率。接著預清根,使用球刀有φ25 mm、φ30 mm、φ40 mm。使用φ30 mm球刀進行半精加工,接著預清根,使用球刀為φ25 mm。最后使用φ25 mm或者φ30 mm球刀精加工,清根工作使用小直徑球刀,完成型腔、轉角部位操作。

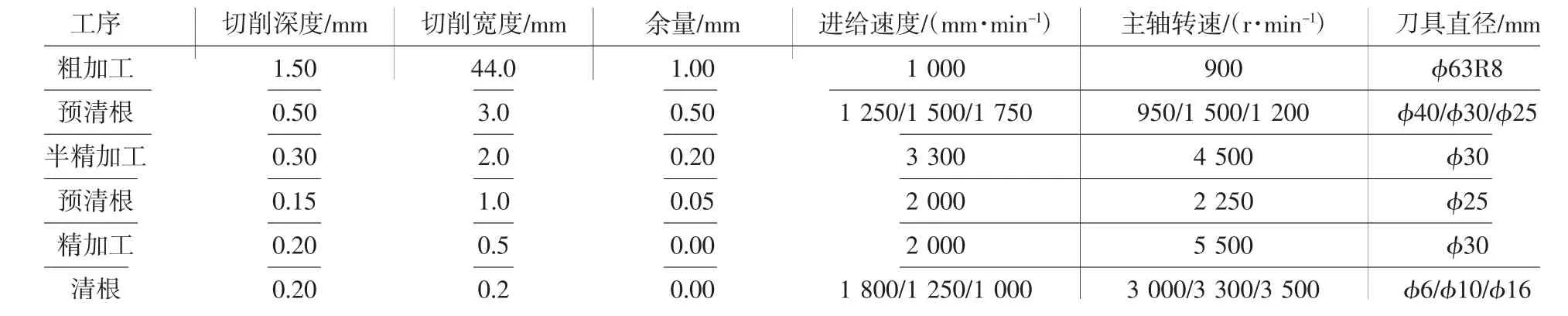

本次使用的某車型后車門內板模型的高速切削加工參數如表1所示。

圖2 某車型后車門內板模型

表1 切削參數

4 汽車覆蓋件模具制造高速切削加工技術工藝和程序

4.1 加工工藝方案設計

汽車覆蓋件模具制造高速切削加工技術工序有粗加工、半精加工及精加工。通常首先進行粗加工,將大余量去除。操作時檢測余量,使用φ50 mm球刀,依據實際情況使用φ63R8盤刀操作去除。使用φ63R8盤刀開始粗加工,加工方式為等高層切,為避免直線轉接,切入和切出都用圓弧的方式,使加工更加平穩,避免由于承受的負載出現大的變化,導致崩刀片的情況。轉角的部位和型腔部位的預清根,使用小直徑球刀。使用φ30 mm球刀進行仿形銑的半精加工。精加工先要用φ30 mm球刀,然后清根[7]。半精加工和精加工工序的區域有平坦的,有陡峭的。這些區域的模具復雜程度不同,刀具參數亦不同,機床結構也有差異。等高加工應用于陡峭區域,三維偏置加工應用于平坦區域。

4.2 加工程序設計

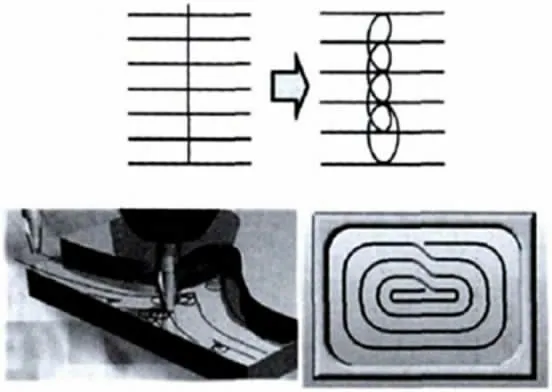

由于高速切削,為避免過度切削,機床的預處理功能和數據功能能夠先對多個程序段進行閱讀和檢查。及時改變進給速度,應對模具表面形狀的變化。但不能忽視一個客觀因素,就是機床主軸的慣性,因此需要考慮慣性的影響,合理設計工藝方案,重新設計刀具的運動軌跡。應盡量在刀具軌跡中使用圓滑連接的方式,如圖3所示。提高型面加工的連續性,更好地完成高速切削加工工作。刀具軌跡的切入和切出應盡量使用傾斜的方式,或者圓弧的方式,保證高速加工的平穩性。要避免垂直的方式,影響零件連接,從而出現微小鋸齒或不光滑等,降低零件的質量。高速切削中使用球刀對型面進行仿形銑加工。加工中刀尖切削速度是零,容易磨損整體式刀具和刀片,型面加工質量和切削速度都會受到影響。為改善這種狀況,可以將主軸傾斜10°,刀具中心和切削區域遠離,能夠達到最佳的切削狀態,提高表面質量。

圖3 圓滑連接刀具軌跡

5 結論

總之,高速切削加工技術應用前景廣闊,在汽車覆蓋件模具制造中發揮著重要的作用。要大力推廣高速切削加工技術在汽車制造業中的應用,提高加工生產效率,以及汽車模具的加工速度,提高模具表面的質量。高速切削加工技術對復雜的模具形狀也能很好地處理。汽車企業要依據自身實際情況,設計加工工藝和程序,優化切削參數,滿足汽車覆蓋件模具制造的實踐需求,獲得理想的型面效果。