淺談裝配式建筑質(zhì)量管控要點(diǎn)

王 飛,王 龍,馬文文,呂雪源

(中建一局集團(tuán)建設(shè)發(fā)展有限公司,北京 100102)

0 引 言

近年來,隨著建筑行業(yè)的不斷進(jìn)步與發(fā)展,國家對裝配式建筑的推廣力度也在逐步增強(qiáng);隨著相關(guān)政策的頒布,各地政府、開發(fā)商、施工單位對建筑工業(yè)化的關(guān)注度迅速提高。據(jù)不完全統(tǒng)計(jì),截至 2018年,裝配式建筑占新建建筑面積的比例已經(jīng)達(dá)到20 %以上。綠色、低碳、節(jié)能、環(huán)保的裝配式建筑已經(jīng)成為了國家未來建筑行業(yè)發(fā)展的必然趨勢。

相對于傳統(tǒng)現(xiàn)澆施工的建筑產(chǎn)品,質(zhì)量是裝配式建筑的主要優(yōu)勢,但高質(zhì)量建筑成果的獲得,需要有針對性的質(zhì)量管理手段和措施作為保障。目前,我國裝配式建筑的整體水平相對于發(fā)達(dá)國家仍處于初級階段,隨著裝配式建筑數(shù)量的不斷增加,在追求高效的大市場環(huán)境下,建造過程中的質(zhì)量需要引起重視。裝配式建筑采用工廠預(yù)制、裝配式施工的方式,在預(yù)制構(gòu)件深化設(shè)計(jì)、生產(chǎn)及現(xiàn)場安裝各階段的質(zhì)量控制都與傳統(tǒng)現(xiàn)澆施工方式有著諸多不同,現(xiàn)基于多個裝配式建筑的工程實(shí)踐,針對裝配式施工特點(diǎn),對設(shè)計(jì)、生產(chǎn)、安裝環(huán)節(jié)的質(zhì)量管理要點(diǎn)進(jìn)行梳理。

1 質(zhì)量管理體系

傳統(tǒng)現(xiàn)澆工程通過分項(xiàng)工程進(jìn)行質(zhì)量把控。設(shè)計(jì)與現(xiàn)場施工的質(zhì)量把控分開,甚至施工里面很多分項(xiàng)工程質(zhì)量把控也是單獨(dú)進(jìn)行的。而裝配式建筑的質(zhì)量管理思路是從設(shè)計(jì)、生產(chǎn)到現(xiàn)場安裝的系統(tǒng)性管理,每個環(huán)節(jié)都存在著重要的關(guān)聯(lián)。這種貫穿全過程的質(zhì)量管理模式是裝配式建筑獨(dú)有的質(zhì)量管理體系。

1.1 質(zhì)量管理概況

裝配式建筑的質(zhì)量管理應(yīng)是系統(tǒng)化的管理體系,不同于傳統(tǒng)現(xiàn)澆結(jié)構(gòu)的主要原因在于:裝配式建筑是一個從設(shè)計(jì)到施工節(jié)節(jié)相扣的體系,其中任何一個環(huán)節(jié)都會直接影響到最終的工程質(zhì)量,一塊預(yù)制構(gòu)件最終安裝的成功與否,與設(shè)計(jì)階段是否合理,加工階段是否存在誤差,安裝階段是否測量準(zhǔn)確都有密切的關(guān)系[1]。

以北京市為例,截至 2018年北京市政府推出了 26 本裝配式建筑施工的相關(guān)規(guī)范。與此同時,全國范圍內(nèi)也在大力推廣實(shí)施指導(dǎo)意見,細(xì)化了具體的推進(jìn)措施及施工質(zhì)量管理措施,相關(guān)的技術(shù)標(biāo)準(zhǔn)體系不斷完善,已完成 30 余項(xiàng)裝配式建筑關(guān)鍵技術(shù)和成套技術(shù)的研發(fā)工作。

1.2 新型質(zhì)量管理理念及方法

裝配式建筑質(zhì)量管理需要從多方面出發(fā),進(jìn)行統(tǒng)籌化管理,主要分為深化設(shè)計(jì)階段的質(zhì)量管理、構(gòu)件加工階段的質(zhì)量管理、現(xiàn)場施工階段的質(zhì)量管理三大項(xiàng)。裝配式建筑是設(shè)計(jì)階段直接決定工程施工階段最終的質(zhì)量,因此裝配式建筑的質(zhì)量管理是全過程的一體化管理思路,區(qū)別于傳統(tǒng)現(xiàn)澆結(jié)構(gòu)僅對現(xiàn)場施工階段的管理模式進(jìn)行把控[2]。

2 深化設(shè)計(jì)階段管理重點(diǎn)

深化設(shè)計(jì)是連接結(jié)構(gòu)設(shè)計(jì)和生產(chǎn)、安裝的重要環(huán)節(jié),對裝配式建筑的適用性和安全性有著重大影響。深化設(shè)計(jì)包括計(jì)算校核、專業(yè)綜合、連接節(jié)點(diǎn)設(shè)計(jì)、措施性預(yù)留預(yù)埋件設(shè)計(jì)、碰撞檢查等內(nèi)容。

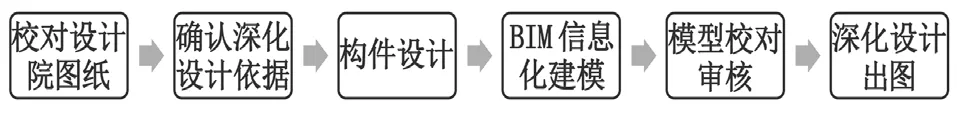

采用 BIM技術(shù)進(jìn)行深化設(shè)計(jì)的基本管理流程如圖1所示。

圖1 預(yù)制構(gòu)件深化設(shè)計(jì)基本流程

在深化設(shè)計(jì)階段,主要的質(zhì)量管控點(diǎn)包括:連接節(jié)點(diǎn)設(shè)計(jì)應(yīng)進(jìn)行生產(chǎn)、施工單位的多方溝通,好的連接節(jié)點(diǎn)可以做到利于精確定位、便于施工;采用三維模型設(shè)計(jì),進(jìn)行碰撞檢查的工序必不可少,直接影響構(gòu)件的生產(chǎn)和安裝質(zhì)量;對措施性埋件進(jìn)行各工況的計(jì)算校核,例如脫模工況下的吊裝埋件受力計(jì)算等。具體深化設(shè)計(jì)流程中的質(zhì)量管控如下。

2.1 校對設(shè)計(jì)院圖紙及確認(rèn)深化設(shè)計(jì)依據(jù)

深化設(shè)計(jì)是對各專業(yè)設(shè)計(jì)圖紙的信息整合、二次設(shè)計(jì),在深化設(shè)計(jì)之前,需要充分了解原建筑設(shè)計(jì)、結(jié)構(gòu)設(shè)計(jì)、機(jī)電設(shè)計(jì)等,并發(fā)現(xiàn)原設(shè)計(jì)圖中存在的設(shè)計(jì)問題,與各專業(yè)設(shè)計(jì)及時溝通解決問題。設(shè)計(jì)不合理之處例如節(jié)點(diǎn)位置鋼筋套箍與實(shí)際施工順序不符,需要及時與設(shè)計(jì)溝通,否則可能會造成安裝階段無法施工的嚴(yán)重情況。同時,對所依據(jù)的規(guī)范、標(biāo)準(zhǔn)、圖集進(jìn)行再次確認(rèn),明確深化設(shè)計(jì)依據(jù),統(tǒng)一設(shè)計(jì)標(biāo)準(zhǔn),從而避免出現(xiàn)同一工程設(shè)計(jì)標(biāo)準(zhǔn)不同的現(xiàn)象。

2.2 構(gòu)件設(shè)計(jì)及BIM信息化模型

建筑工業(yè)化深化設(shè)計(jì)的核心是預(yù)制構(gòu)件的設(shè)計(jì),預(yù)制構(gòu)件設(shè)計(jì)工作的基礎(chǔ)是構(gòu)件的拆分,構(gòu)件拆分的核心是構(gòu)件連接節(jié)點(diǎn)的設(shè)計(jì)。在拆分與節(jié)點(diǎn)設(shè)計(jì)的時候需要考慮到后期預(yù)制構(gòu)件生產(chǎn)階段的合理性和安裝階段是否易拼裝等問題,保證“少型號、多組合”的拆分原則。然后,結(jié)合建筑、結(jié)構(gòu)、水、暖、電五個專業(yè)的最終圖紙,對模型進(jìn)行深化設(shè)計(jì),其重點(diǎn)在于將各專業(yè)信息集成在BIM模型中,使模型具有全套準(zhǔn)確的信息[3]。

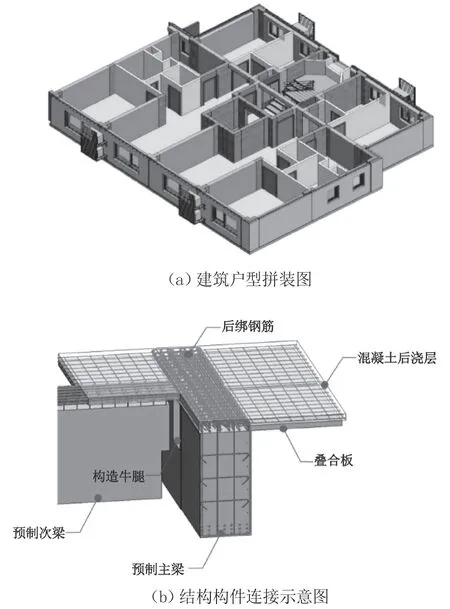

如圖2所示,BIM是可以直觀地表達(dá)戶型結(jié)構(gòu)及節(jié)點(diǎn)的三維形式。通過BIM建模的信息化,使用者及展示者可以更加形象地給客戶表達(dá)自己的想法并且有利于解決節(jié)點(diǎn)及細(xì)節(jié)上產(chǎn)生的問題。

圖2 BIM模型及節(jié)點(diǎn)模型

2.3 模型校對審核及深化出圖

建模完成之后,綜合考慮各專業(yè)條件,對鋼筋排布、洞口尺寸和位置、預(yù)留預(yù)埋進(jìn)行統(tǒng)籌協(xié)調(diào)設(shè)計(jì),檢測無誤后方可進(jìn)行出圖工作。采用三維模型可視化深化設(shè)計(jì)技術(shù),無需人工進(jìn)行空間想象即可保證出圖的準(zhǔn)確性,提高了深化設(shè)計(jì)質(zhì)量[4]。

如圖3所示,通過信息化模型設(shè)計(jì)者可以非常直觀地獲得所有設(shè)計(jì)信息,大大簡化了設(shè)計(jì)工作的難度,并且生產(chǎn)者也可以基于可視化的模型信息更加準(zhǔn)確地把握構(gòu)件的真實(shí)狀態(tài)而非對著2 D圖紙加以想象。

圖3 基于BIM技術(shù)的預(yù)制構(gòu)件深化圖紙

3 構(gòu)件生產(chǎn)階段管理重點(diǎn)

預(yù)制構(gòu)件工廠生產(chǎn)階段作為建筑工業(yè)化質(zhì)量管理的中間環(huán)節(jié)起到非常關(guān)鍵的作用,該階段需要注意的重點(diǎn)較多,難度較大,應(yīng)作為重點(diǎn)環(huán)節(jié)特別關(guān)注。

3.1 預(yù)制構(gòu)件生產(chǎn)工藝及構(gòu)件模具

預(yù)制構(gòu)件的生產(chǎn)工藝作為所有生產(chǎn)工作的前提條件,需要認(rèn)真考察工廠的實(shí)際生產(chǎn)狀況及設(shè)備情況,然后做出合理的評估。根據(jù)生產(chǎn)場地條件、構(gòu)件類型、生產(chǎn)規(guī)模以及預(yù)制構(gòu)件生產(chǎn)方式分為固定臺座法、自動化生產(chǎn)線兩種。固定臺座法適合生產(chǎn)較為復(fù)雜的構(gòu)件,質(zhì)量把控較為嚴(yán)格,工人的實(shí)際水平是影響質(zhì)量的關(guān)鍵因素。自動化生產(chǎn)相對更加適合生產(chǎn)較為簡單、可成批生產(chǎn)的構(gòu)件。其關(guān)鍵質(zhì)量因素在于機(jī)械設(shè)備的可靠程度。此外,模具開模作為影響構(gòu)件加工質(zhì)量的直接因素,應(yīng)在構(gòu)件生產(chǎn)前檢查模具尺寸、接縫嚴(yán)密程度、表面潔凈度和平整度,進(jìn)而保證構(gòu)件生產(chǎn)質(zhì)量[5]。

3.2 原材料質(zhì)量把控

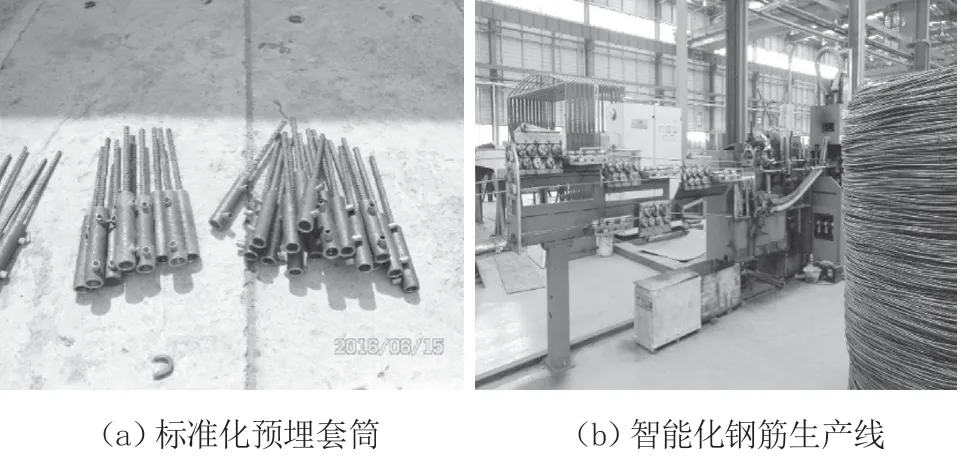

原材料質(zhì)量把控主要包括混凝土原材、鋼筋、連接件、預(yù)埋件等主要材料(見圖4)的質(zhì)量檢測,應(yīng)要求構(gòu)件廠提供上述材料的產(chǎn)品合格證、自檢及第三方檢測報(bào)告。原材料與預(yù)制部件在使用前應(yīng)進(jìn)行性能檢測(包括自檢和第三方復(fù)檢),檢測項(xiàng)目應(yīng)包括產(chǎn)品的品種、規(guī)格、生產(chǎn)批次、外觀、生產(chǎn)廠家等,且檢測數(shù)量和項(xiàng)目應(yīng)符合國家現(xiàn)行標(biāo)準(zhǔn)的有關(guān)規(guī)定,經(jīng)檢測合格后方能使用。

圖4 預(yù)埋套筒及鋼筋

3.3 生產(chǎn)過程質(zhì)量把控

預(yù)制構(gòu)件生產(chǎn)階段作為整個工廠生產(chǎn)過程的核心環(huán)節(jié)需要重點(diǎn)關(guān)注。

1)打灰前的隱蔽驗(yàn)收包括鋼筋籠尺寸、鋼筋規(guī)格數(shù)量、出筋位置和長度,埋件規(guī)格和位置、保護(hù)層厚度。從構(gòu)件圖紙審核開始,確保加工的構(gòu)件與圖紙一致,之后進(jìn)行鋼筋埋設(shè)作業(yè),鋼筋骨架尺寸應(yīng)準(zhǔn)確,鋼筋規(guī)格、數(shù)量、位置和連接方法等應(yīng)符合國家有關(guān)標(biāo)準(zhǔn)規(guī)定和相關(guān)圖集要求。保護(hù)層墊塊應(yīng)根據(jù)鋼筋規(guī)格和間距按梅花狀布置,與鋼筋網(wǎng)片或骨架連接牢固,保護(hù)層厚度應(yīng)符合國家現(xiàn)行標(biāo)準(zhǔn)和設(shè)計(jì)要求,檢測無誤后方可進(jìn)行混凝土澆筑工作。

2)打灰后重點(diǎn)檢查構(gòu)件表面裂縫、氣孔,掉角,埋件位置和瓷磚排布情況等。澆筑混凝土?xí)r應(yīng)充分振搗,并且提前預(yù)留相應(yīng)的混凝土試塊,以供后期試驗(yàn)檢測。最終預(yù)制構(gòu)件經(jīng)過充分養(yǎng)護(hù)之后方可脫模起吊,脫模后注意檢測構(gòu)件各部位是否完整,是否存在脫模損傷等質(zhì)量缺陷,確認(rèn)無誤便可將構(gòu)件運(yùn)至堆場做發(fā)貨前準(zhǔn)備。

3)出廠前結(jié)合面質(zhì)量處理。對構(gòu)件疊合面的浮漿進(jìn)行處理,以免降低現(xiàn)澆混凝土和預(yù)制構(gòu)件的黏結(jié)力,影響結(jié)構(gòu)性能。

3.4 預(yù)制構(gòu)件存放與運(yùn)輸

構(gòu)件成品應(yīng)按合格區(qū)、待修區(qū)和不合格區(qū)分類堆放,并對各區(qū)域設(shè)置醒目標(biāo)識。預(yù)制構(gòu)件應(yīng)根據(jù)其形狀選擇合理的堆放形式。如墻板類構(gòu)件宜采用立放式,并宜采取對稱立放,構(gòu)件與地面傾斜角度宜大于 80°,堆放架應(yīng)有足夠的剛度、承載力和穩(wěn)定性,相鄰堆放架宜連成整體;疊合板、預(yù)制樓梯等水平構(gòu)件宜采用平放,擱置點(diǎn)一般可選擇在構(gòu)件起吊點(diǎn)位置或經(jīng)驗(yàn)計(jì)算確定彎矩最小部位,每層構(gòu)件間的墊塊應(yīng)處于同一垂直線上,堆垛層數(shù)應(yīng)根據(jù)構(gòu)件自身荷載、地基、墊木或墊塊的承載能力及堆垛的穩(wěn)定性確定,例如疊合板堆放不宜多于 6 層,上下層墊木應(yīng)在同一條豎直線上。

構(gòu)件運(yùn)輸前應(yīng)制訂預(yù)制構(gòu)件的運(yùn)輸計(jì)劃及方案,并進(jìn)行實(shí)際路線踏勘。構(gòu)件運(yùn)輸?shù)目偢叨炔灰顺^ 4.5 m,總寬度不宜超過運(yùn)輸車輛的車寬;超高、超寬、形狀特殊的大型構(gòu)件的運(yùn)輸和碼放應(yīng)采取質(zhì)量安全保證措施[6],如圖5所示。

圖5 構(gòu)件堆放及運(yùn)輸

4 現(xiàn)場施工階段管理重點(diǎn)

預(yù)制構(gòu)件現(xiàn)場安裝階段作為整個裝配式建筑的最終環(huán)節(jié),是質(zhì)量管理體系里最重要的環(huán)節(jié),該環(huán)節(jié)從組織分工到最終的成品保護(hù)階段都直接影響著裝配式建筑的質(zhì)量。

4.1 管理人員體系

預(yù)制構(gòu)件現(xiàn)場管理的分工可劃分為:生產(chǎn)系統(tǒng)、技術(shù)系統(tǒng)、商務(wù)系統(tǒng)三個部分。其中生產(chǎn)部分需要對構(gòu)件的完成時間負(fù)責(zé),根據(jù)現(xiàn)場實(shí)際施工進(jìn)度,編制各種構(gòu)件的進(jìn)場計(jì)劃,對構(gòu)件使用部位及進(jìn)場時間負(fù)責(zé);最后,完成構(gòu)件的安裝工作,對構(gòu)件安裝質(zhì)量、灌漿質(zhì)量等負(fù)責(zé)。技術(shù)系統(tǒng)工作需要對圖紙內(nèi)容、施工節(jié)點(diǎn)等進(jìn)行審核,對構(gòu)件總生產(chǎn)數(shù)量負(fù)責(zé);另外需要解決施工現(xiàn)場的各項(xiàng)技術(shù)問題,牽頭進(jìn)行專業(yè)技術(shù)培訓(xùn),隨時抽查現(xiàn)場施工情況,對是否按既定方案施工進(jìn)行實(shí)時監(jiān)測。商務(wù)系統(tǒng)(物資部)則需要將確認(rèn)完畢的總生產(chǎn)計(jì)劃及工程部進(jìn)場計(jì)劃下發(fā)構(gòu)件廠,約束構(gòu)件廠生產(chǎn)數(shù)量及完成時間。商務(wù)系統(tǒng)是項(xiàng)目對構(gòu)件廠下達(dá)構(gòu)件生產(chǎn)、運(yùn)輸?shù)戎噶畹奈ㄒ怀隹冢枰獙λ羞M(jìn)出的預(yù)制構(gòu)件負(fù)責(zé)。

4.2 現(xiàn)場安裝質(zhì)量把控

預(yù)制構(gòu)件現(xiàn)場安裝質(zhì)量把控關(guān)鍵點(diǎn)主要在于構(gòu)件吊裝時的精度質(zhì)量控制以及灌漿封堵時的質(zhì)量控制。在吊裝過程中,構(gòu)件從起吊開始便要注意起吊時的吊裝質(zhì)量,以免發(fā)生磕碰而損壞構(gòu)件;在落鉤就位時,需要專業(yè)吊裝工人配合微調(diào),精準(zhǔn)地將構(gòu)件落在控制線范圍內(nèi),隨后進(jìn)行支撐搭設(shè),水平垂直度調(diào)整工作,以保證裝配式結(jié)構(gòu)的精度質(zhì)量。吊裝部分完成后經(jīng)過相應(yīng)的檢查記錄后,便可進(jìn)行灌漿封堵作業(yè)的準(zhǔn)備工作,包括清理插筋表面浮漿、灌漿料攪拌等,重點(diǎn)需要關(guān)注灌漿料的水灰比、攪拌時間(從加水?dāng)嚢璧焦酀{完成不宜超過 30 min),必須保證每一個灌漿套筒充分灌滿密實(shí),不得出現(xiàn)漏灌、錯灌現(xiàn)象,必須對每一個灌漿的節(jié)點(diǎn)進(jìn)行記錄跟蹤質(zhì)量把控(見圖6)。

圖6 構(gòu)件安裝及灌漿

套筒灌漿檢測方法:目前,上海行業(yè)內(nèi)提出了幾種套筒灌漿飽和的檢測方法,基本分為 3 大類。

1)預(yù)埋檢測方法:預(yù)埋傳感器法、預(yù)埋鋼絲拉拔法等。

2)無損檢測方法:超聲波、沖擊回波、X射線、工業(yè)CT等。

3)局部破損檢測方法:鉆芯法(完全破損)。

套筒灌漿檢測方法不是常用技術(shù)手段,可以用于質(zhì)量抽檢環(huán)節(jié)。保證灌漿質(zhì)量主要依靠嚴(yán)格執(zhí)行操作流程、落實(shí)精細(xì)化管理。

4.3 成品保護(hù)

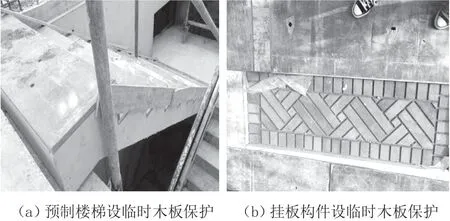

成品保護(hù)作為質(zhì)量管理體系的最后一個環(huán)節(jié),仍然不可忽視。預(yù)制構(gòu)件由于工廠預(yù)制過程較為嚴(yán)格,如施工完畢后發(fā)生二次磕碰,現(xiàn)場很難修補(bǔ)到位,此外多數(shù)預(yù)制構(gòu)件存在預(yù)留預(yù)埋管線接口、外飾面石材等較為容易產(chǎn)生損傷的位置。因此,施工完畢后預(yù)制現(xiàn)場應(yīng)該及時清理安裝設(shè)備及支撐設(shè)備等,做好預(yù)留預(yù)埋接口保護(hù)等工作。以預(yù)制樓梯、預(yù)制掛板構(gòu)件為例,成品保護(hù)措施如圖7所示。

圖7 樓梯保護(hù)及外掛板保護(hù)

5 結(jié) 語

基于裝配式建筑質(zhì)量管控要點(diǎn)的梳理與解析,并針對工程實(shí)際質(zhì)量保障措施進(jìn)行總結(jié),實(shí)現(xiàn)了裝配式建筑施工全過程的質(zhì)量管理體系建立。但是由于目前國內(nèi)裝配式建筑在住宅中應(yīng)用比較廣泛,在公建、廠房、體育場館類建筑中的應(yīng)用還未形成規(guī)模化,其質(zhì)量管控重點(diǎn)還處于“個性化”狀態(tài),質(zhì)量管理體系還需要大量工程實(shí)踐進(jìn)行完善。