關于半熔透焊縫熔深檢測的試驗研究

楊 杰,王小鋒,戴 明,汪 勇

(中建鋼構武漢有限公司,湖北 武漢 430100)

0 引 言

常規脈沖超聲波檢測技術[1]已經應用發展五十多年,對鋼結構的發展起到了舉足輕重的作用。對絕大部分焊縫而言只有兩種要求,探傷(全熔透焊縫)或不探傷(半熔透焊縫)及檢查焊腳高度。近些年,隨著設計要求的提高,對半熔透焊縫的熔深也提出了不同程度的要求,對于 T 型接頭一般要求每側為各熔透板厚的 1/3;對于箱型主焊縫一般要求熔深達到0.55~2/3 倍板厚。如何保證設計熔深,確保結構安全,對熔深的精準監控檢測非常重要。

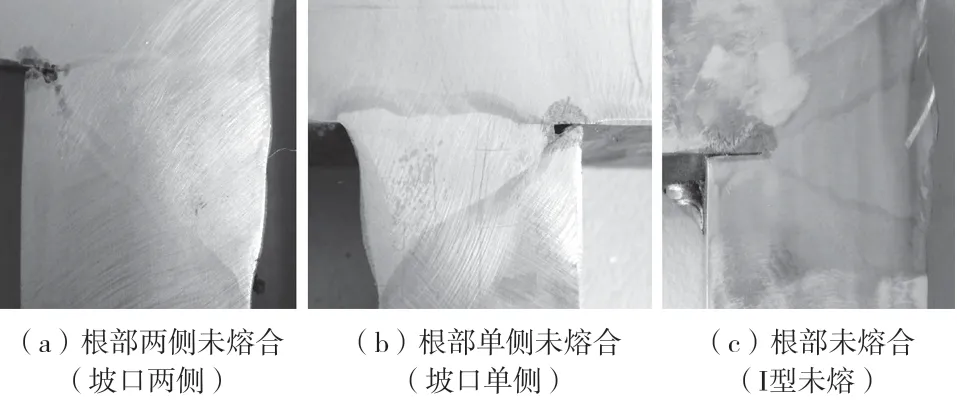

鋼結構行業的坡口一般是機械自動火焰切割(也有 非火焰切割開設坡口的專門設備),一般分為單 V 型或 V 型坡口。為了保證焊縫根部鐵水不漏,對拼接要求高。因焊縫根部是尖端,實際焊接效果不會剛好把根部尖端熔透。尖端會有 1~3 mm 深度未融合好(分坡口單側未熔合、雙側未熔合、根部未熔合),放大效果圖如圖1所示。

圖1 根部尖端未熔合示意圖

針對半熔透焊縫坡口根部尖端出現未熔合的問題,常規 A 超受板厚、前沿長度及探頭角度選擇等的限制,熔深如何精確檢測一直困擾著常規超聲波無損檢測人員,通過引進目前較前沿先進的相控陣檢測技術,有效地解決了熔深精確檢測的問題。

1 相控陣檢測技術研究

1.1 相控陣檢測原理

相控陣檢測[2]系統包含相控陣換能器(探頭)組件及一個基于計算機的復雜儀器,可用于驅動多晶片探頭,接收回波并將回波數字化,然后再以不同的標準格式繪制回波信息的圖像。超聲波相控陣探頭的設計是基于惠更斯-菲涅耳原理,探頭由 16~256 個數量不等的小型單個晶片組成一個陣列,每個晶片可以分別被觸發,通過一定規則的延時激發,探頭形成新的波陣面,從而實現探頭角度變化及聲束聚焦。

由以上原理可知,相控陣探頭顯著的特點是可以靈活、快速、便捷而有效地控制聲束形狀和聲壓分布,其聲束角度、焦柱位置、焦點尺寸及位置在一定范圍內可動態調節。針對焊縫熔深檢測,具有以下優勢。

1)實時彩色模擬成像,便于判讀。

2)相控陣可實現線性掃查、扇形掃查、動態聚焦,同時具備多角度,寬波束和多焦點的特點,可平行于焊縫掃查,檢測速度快,是常規超聲檢測速度的10倍左右。

3)能檢出各種走向、不同位置的缺陷,缺陷檢出率高,定量定位精度高。

4)檢測結果受人為因素影響小,數據便于存儲、調用及判讀,可追溯性好。

1.2 掃查模式選擇

扇形掃查與線形掃查是相控陣檢測的兩種基本模式,線形掃查是聲束平行掃查,適合于對平面型缺陷的檢查,如鋼板分層或能預知的未融合等缺陷;扇形掃查由于擴散角大,適合于各種形態的缺陷檢測,如氣孔、夾渣、裂紋、未焊透等缺陷。

對于焊縫熔深的檢測相當于對未焊透缺陷檢測,熔深不是一個固定值,而是一個波動值,使用扇形掃查,探頭掃查區域小,只需要一個探頭接觸面大小即可對平行于焊縫的方向進行掃查;而線性掃查需要更寬的接觸面保證一二次波覆蓋檢測區域。扇形掃查比線形掃查的優勢是,節省掃查空間,利用一次波即可掃查到熔深部位深度,所以首選扇形掃查模式。

2 檢測工藝驗證

檢測工藝驗證是對檢測對象進行理論分析與實踐相結合的工藝質量保證,確保檢測對象的缺陷不漏檢,檢測有效,并能順利實施檢測并達到預期檢測目的。檢測工藝驗證是對檢測對象實施批量檢測前的檢測技術驗證,該工序舉足輕重,是實施檢測前的關鍵工序。

2.1 焊縫檢測要求

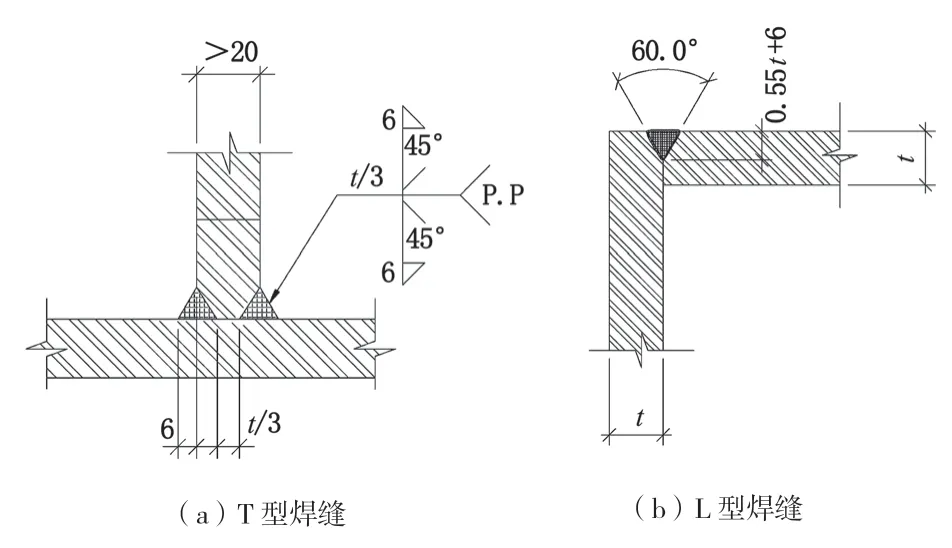

T 型焊縫及 L 型焊縫焊接形式設計圖及相關工藝參數如圖2所示。檢測要求對焊縫根部未焊透區域進行檢測,保證不低于設計熔深要求。

圖2 T 型焊縫及 L 型焊縫焊接形式設計圖(單位:mm)

1)T 型焊縫工藝參數。T 型焊縫腹板與翼緣板板厚25、30、60 mm,45°坡口,單側熔深要求大于等于t(板厚)的 1/3。

2)L 型焊縫工藝參數。L 型焊縫腹板與翼緣板等厚,厚度是 30 mm 與 60 mm,60°坡口,單側熔深大于 0.55t(板厚)或 2/3t(板厚)。

2.2 檢測系統

2.2.1 相控陣探頭頻率選擇

1)理論選擇。由超聲波探頭的波長公式λ=V/f可知,10 MHz 探頭的波長是 0.323 mm,是 5 MHz 探頭波長的 1/2,根據波的衍射性質可知,超聲波檢測靈敏度約為λ/2,10 MHz 探頭發現缺陷的靈敏度高,選擇該頻率探頭精度更高(限于薄板)。因高頻聲波的衰減大、穿透力差,中厚板檢測的頻率不易太高,可以選擇 5 MHz 探頭。

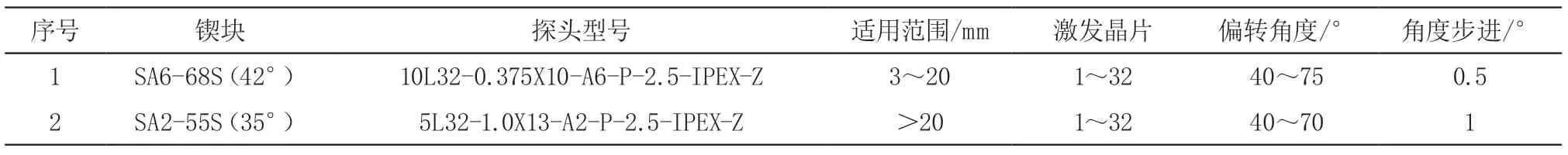

表1 探頭型號及鍥塊對應適用范圍

2)試驗選擇。根據刻槽試塊試驗可知,10 MHz 相控陣探頭能識別的圖像信息的分辨力是 0.5 mm,5 MHz 的探頭分辨力是 1 mm,選擇 10 MHz 探頭檢測分辨率更高。

2.2.2 相控陣楔塊選擇

為保證一次波最大限度地掃查到焊縫根部,相控陣選擇短前沿楔塊。

2.2.3 探頭晶片數量、探頭、鍥塊、角度步進選擇[3]

檢測設備采用 HS PA20(32∶32)相控陣,晶片數量是 32,需要用一次波掃查到根部,采用低聲束短前沿。根據熔深不同,選擇的探頭規格如表1所示。

相控陣主聲束角度間隔步進過小處理速度較慢,檢測效率降低,過大會導致圖像描述能力下降或對小缺陷有漏檢風險。經過試驗模擬,對于薄板選擇角度步進為 0.5°,中厚板選擇角度步進為 1°,既可以保證對焊縫檢測的足夠精度與缺陷檢出率,又可以保持較好的檢測效率。

2.3 熔深檢測工藝模擬

根據 HS PA20 設備及其探頭要求,制定對應檢測工藝,進行主聲束覆蓋模擬分析,確定相應的檢測參數及聚焦法則,確保檢測高效并不漏檢。熔深檢測時,確保焦點在設計熔深附近,根據工藝模擬,一次波束完全覆蓋熔深端角及端角上部 4 mm 以上,滿足焊縫熔深要求。

2.4 對比試塊驗證試驗

標準試塊可以測定探頭的的水平、垂直線性,儀器與探頭的組合性能,試驗采用 CSK-1A,RB-2 標準試塊調試設備(鋼結構焊縫檢測常用試塊)。

對比試塊選用合適,可以有效驗證檢測靈敏度,同時可以驗證檢測的可靠性。根據焊縫熔深設計的坡口及焊接形式,未焊透端部結構類似于 I 型結構,可以采用刻槽試塊模擬檢測,對比試塊采用 Q345B 碳素鋼材料(與試件的材質相同),規格是 320 mm×40 mm×30 mm,刻槽垂直于長度方向,刻槽深度為 0.2~3.5 mm,深度間隔 0.1~0.5 mm。

2.5 測試結果

應用確定的檢測工藝,經過相控陣設備的檢測與驗證,對應探頭的檢測的靈敏度及分辨力較高,對應的精度如表2所示。

表2 探頭型號對應的測試誤差

2.6 焊接試塊檢測數據

為了研究出實際焊接熔深規律,并指導調整焊接工藝,對多組 T 型與 L 型試板進行比對檢測,根據A 超檢測技術(采用的是PXUT330,探頭采用多普樂 5P9×9A70、2.5P10×16A60)、相控陣檢測與留樣解剖數據分析,得出數據如表3所示。從以上數據對比可以得出以下規律。

1)相控陣設備比常規 A 超檢測數據更為準確可靠,記錄的熔深可以存儲,而且是熔深的連續記錄。

2)常規 A 超檢測熔深是多處間斷取值,有可能漏掉熔深最深點及最淺點。

3)8 處實際焊接熔深值負偏差在 3 mm 左右及以內,3 處實際熔深值是正偏差,為保證整體焊接熔深達到設計熔深值,設計的熔深深度需要增加 3 mm 為宜。

3 結 語

通過試驗對比,發現相控陣檢測技術應用在鋼結構熔深檢測(L 型與 T 型焊縫)領域,在檢測速度、檢測精度、檢測的可追溯性等方面明顯優于常規 A 超檢測技術,可以解決目前無損檢測人員對熔深檢測的困擾。L 型與 T 型焊縫的熔深設計,熔深相應放大 3 mm 左右為宜。相控陣檢測技術的檢測結果直觀可視,存儲方便,便于存檔,有利于解決鋼結構相關熔深精準檢測問題,保證工藝設計及焊接質量要求,同時為調整及改進工藝方案提供可靠參考,是工藝質量保證的新利器。

表3 試塊檢測的數據