三軸向沖擊載荷作用下RDX基PBX炸藥損傷模式與表征

蔡宣明, 張 偉, 高玉波, 范志強

(1. 中北大學 地下目標毀傷技術國防重點學科實驗室,太原 030051; 2. 哈爾濱工業大學 高速撞擊研究中心,哈爾濱 150080)

PBX炸藥具有高能鈍感以及低密度特性,且力學性能較為穩定,在導彈戰斗部裝藥及大型攻擊性武器中的應用尤為廣泛[1-3]。而戰斗部裝藥結構無論在何種武器當中都是薄弱環節,在高速侵徹攻擊目標過程當中,時常因裝藥結構損傷而引起局部“熱點”從而使得戰斗部提前起爆,大大削弱了對攻擊目標的毀傷作用,甚至因暴露導彈軌跡而自身安全受到威脅,攻防兩端將引起一連串不可預估的后果[4-5]。因此,對戰斗部裝藥意外起爆的損傷源頭研究迫在眉睫。

PBX炸藥損傷特性研究是當前國際熱點和難點問題,近年來,國內外相關學者對戰斗部損傷研究報道主要集中在準靜態及SHPB動態加載下的宏觀和細觀損傷分析[6-7]。李俊玲等[8]應用巴西圓盤實驗實現間接拉伸的方式對某PBX炸藥的損傷特性進行分析,并應用晶體顆粒穿晶斷裂和脫黏理論對PBX炸藥細觀損傷進行表征,認為脫黏裂紋在載荷作用初期就已發生。陳鵬萬[9]將實驗和理論相結合,對某高聚物黏結炸藥細觀損傷進行研究和探索,其研究結果表明,晶體顆粒表面與黏結劑脫黏,以及黏結劑成穴失效是PBX炸藥損傷最主要的破壞機理。Gould等[10]對PBX炸藥從損傷到失效過程的轉變進行了預言,其應用損傷本構模型中的一個簡單損傷參數來預言PBX炸藥的力學響應特性,而非用于表征細觀損傷特點,Gould等采用滲透理論來區別PBX炸藥細觀結構脫黏損傷和裂紋形式失效,并應用該理論對晶體顆粒的破裂量和破裂尺寸進行預測。Ellis等[11]在靜態應變率加載條件和一定溫度下完成 EDC37的力學拉伸實驗進行研究含能材料力學性能與損傷演化之間的內在關聯。綜合分析國內外對PBX炸藥損傷特性的研究報道,很多研究報道多集中在準靜態和SHPB加載方式下的研究成果,而對PBX炸藥在高g值載荷作用下的細觀損傷模式及其與損傷度相關的影響因素之間的量化關系研究亟少。

本研究基于一級輕氣炮,對PBX炸藥在三軸向沖擊加載作用下的損傷特性展開實驗研究,結合數值模擬手段,探索PBX炸藥試件實驗后的密度與外載荷之間的量化關系,并應用掃描電子顯微鏡(SEM)和Griffith顆粒裂紋斷裂強度理論研究PBX炸藥在徑向約束條件下的細觀損傷形式及機理。

1 實 驗

1.1 實驗材料及試件

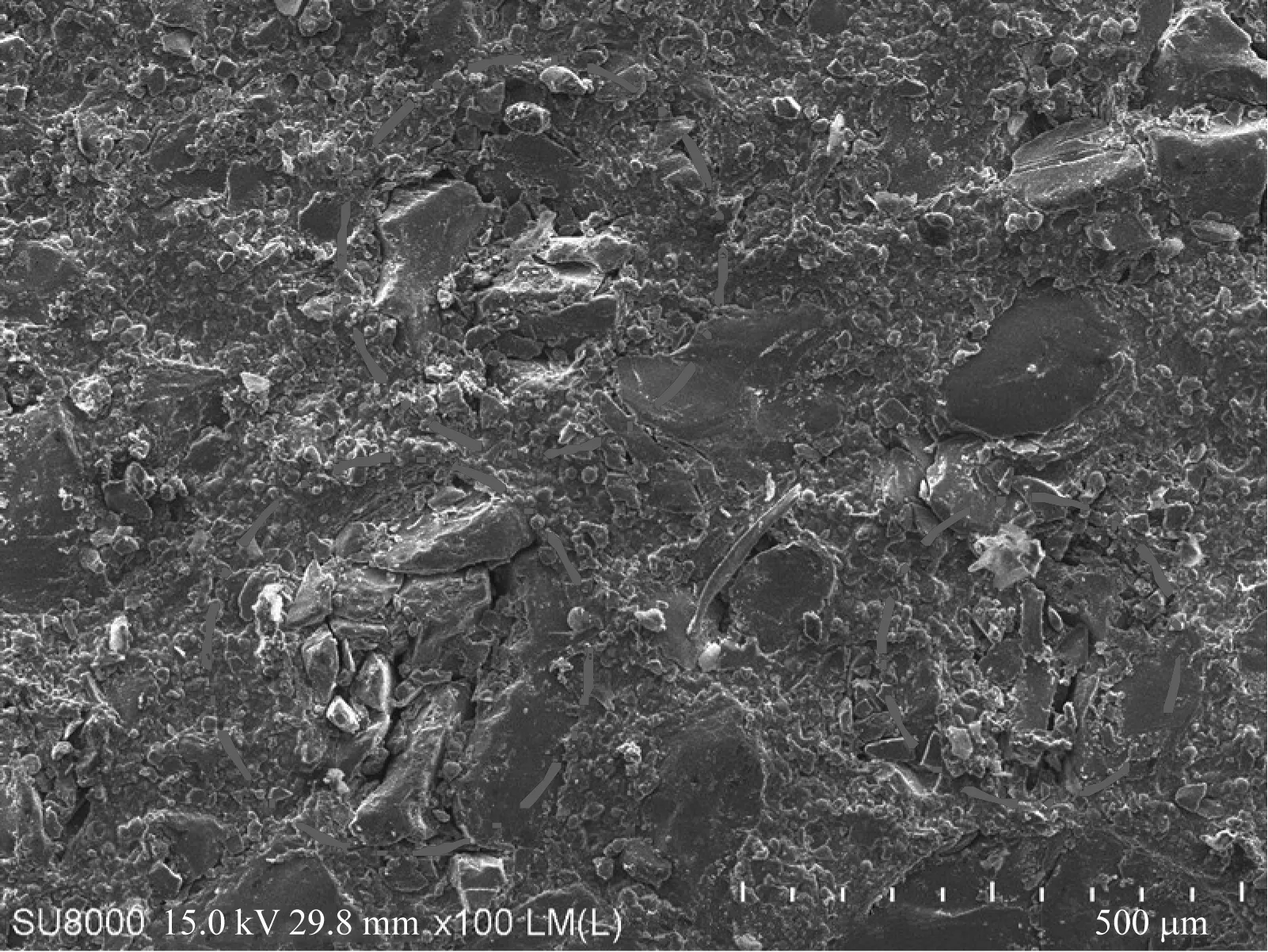

文中研究的RDX基PBX炸藥主要由RDX晶體顆粒、Al粉、端羥基聚丁二烯組成,其中RDX約占40%質量分數,Al粉約占24%質量分數,端羥基聚丁二烯約占總質量分數剩余的36%。圖1是PBX炸藥細觀結構形貌,由圖1可知,該PBX炸藥晶體顆粒端面清晰,其與黏結劑無空隙連接;黏結劑光滑且無初始損傷微裂紋,晶體顆粒大小各有差異,其直徑尺寸主要在50~300 μm,呈多層狀,不規則分布于聚合物中。該PBX炸藥試件由模具澆注而成,力學性能較為穩定,其密度為1.65 g/cm3,實驗試件尺寸為Φ20×5 mm。

圖1 PBX炸藥細觀結構形貌

1.2 實驗裝置

三軸向沖擊載荷作用下PBX炸藥的一系列損傷特性實驗研究在哈爾濱工業大學的一級輕氣炮進行。圖2是三軸向沖擊加載裝置示意圖,子彈材料為45#鋼,尺寸為Φ20×60 mm;引導柱材料為裝甲鋼,其撞擊端尺寸為Φ90×30 mm,套筒材料為45#鋼,外徑為Φ90 mm,內徑為Φ20 mm,長度為200 mm,通過控制一級輕氣炮高壓倉中的壓力進而調整實驗彈體的沖擊速度,采用BC-202型雙路爆速儀來測量子彈的沖擊速度,子彈撞擊引導柱,將能量傳遞給PBX炸藥試件,通過安裝在PBX炸藥端面的壓電傳感器監測其應力狀態,由測試系統監測到的實驗數據經TDS5054B Digital Phosphor Oscilloscope轉換為電信號,進而完成三軸向沖擊壓力實驗數據的采集。

2 結果與討論

2.1 實驗結果

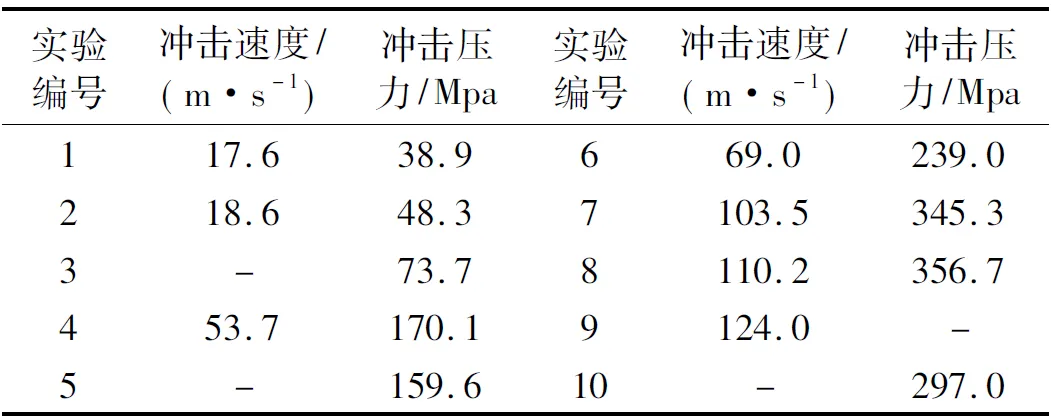

為全面認識PBX炸藥在三軸向載荷作用下的損傷模式與載荷壓力之間的量化關系,從而由較小沖擊載荷開始,并逐漸增大作用載荷,直至損傷模式量化關系確定,進行了一系列實驗研究,結果如表1所示。

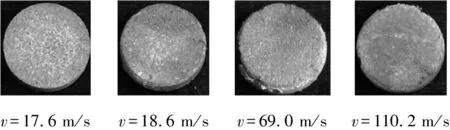

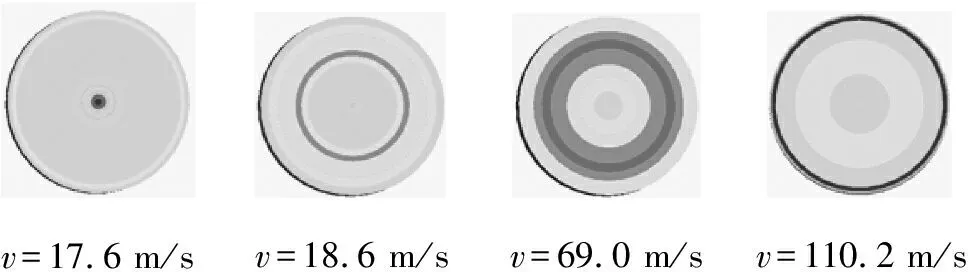

在本實驗研究中,該PBX炸藥試件在三軸向加載方式下,其軸向和徑向有邊界條件約束,因此,從實驗后回收到的試件在宏觀上幾乎看不到明顯的損傷破壞特征(如圖3所示),即使沖擊速度及沖擊壓力不斷的增大,PBX炸藥試件的邊緣也只出現極小的擠壓碎片,整體上幾乎沒有宏觀損傷特性。但在較大沖擊載荷作用下(356.7 Mpa),試件端面出現擠壓變形。

2.2 不同載荷壓力對損傷密度的影響

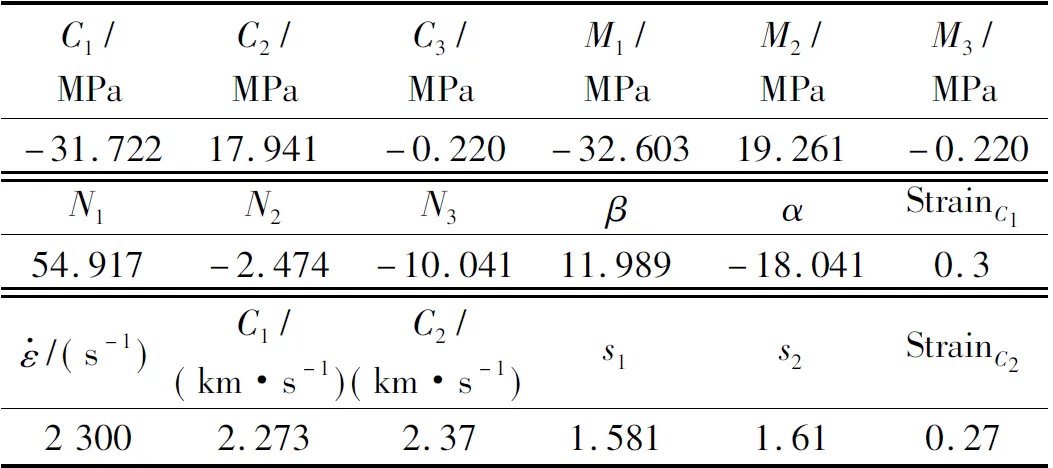

實驗后的試件密度變化是分析PBX炸藥在三軸向沖擊載荷作用下損傷特性的一個重要表征方式,尤其是在加載過程中的試件密度狀態,而實驗過程當中無法全程監測試件密度變化,但是,可通過數值模擬計算監測PBX炸藥試件在整個實驗過程中的密度狀態。仿真計算的準確性及有效參考價值,是建立在PBX炸藥材料本構模型及失效準則的準確性上,而作者前期研究工作已完成該PBX炸藥本構關系的建立及失效準則的定義,且已通過實驗驗證其準確性及可行性,該PBX炸藥本構模型表達如下

(1)

三軸向沖擊加載過程中,PBX炸藥材料采用Grüneisen狀態方程,其相關參數如表2所示;定義Grady Spall 模式為失效準則,其相關參數如表2所示。

圖3是實驗和仿真結果中試件變形破壞形式,由圖可知,實驗中試件宏觀損傷,隨著沖擊載荷壓力的增大,試件端面(與壓電傳感器接觸端)發生擠壓變形,且其端面邊緣位置產生部分材料脫落現象;仿真模擬所得到的試件變形形式與實驗結果較為相似,試件端面內部應力狀態較高,其邊緣應力狀態明顯減弱。

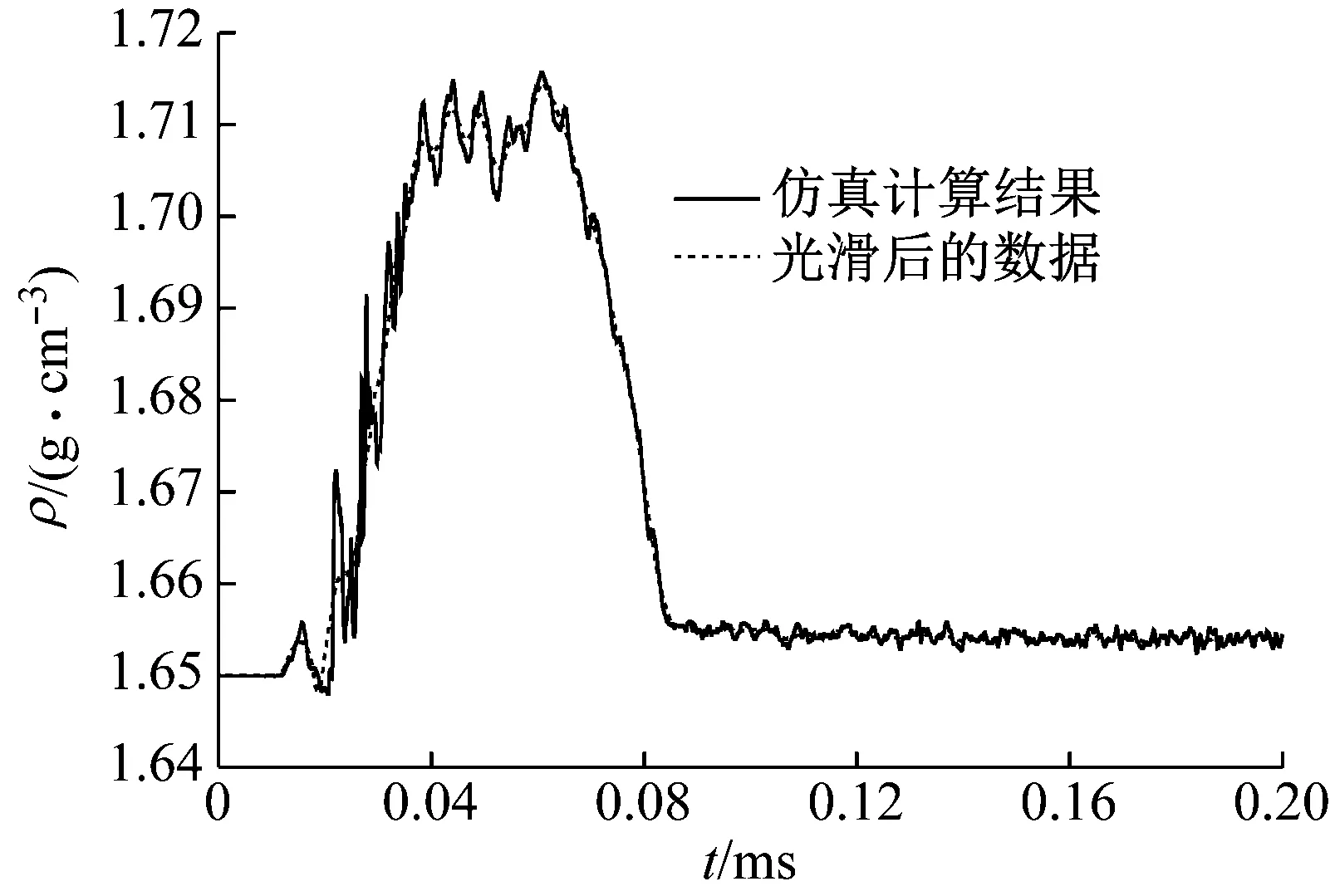

圖4是在子彈速度為17.6 m/s下,仿真計算得到的試件在整個加載過程當中的密度狀態,從圖可知,試件密度從1.65 g/cm3到峰值點1.71 g/cm3所用時間約為0.05 ms,由峰值點到密度最終穩定狀態所需時間約為0.04 ms,最終穩定密度約為1.654 3 g/cm3,其體應變約為0.26%。

圖4 加載過程試件密度時間歷時關系

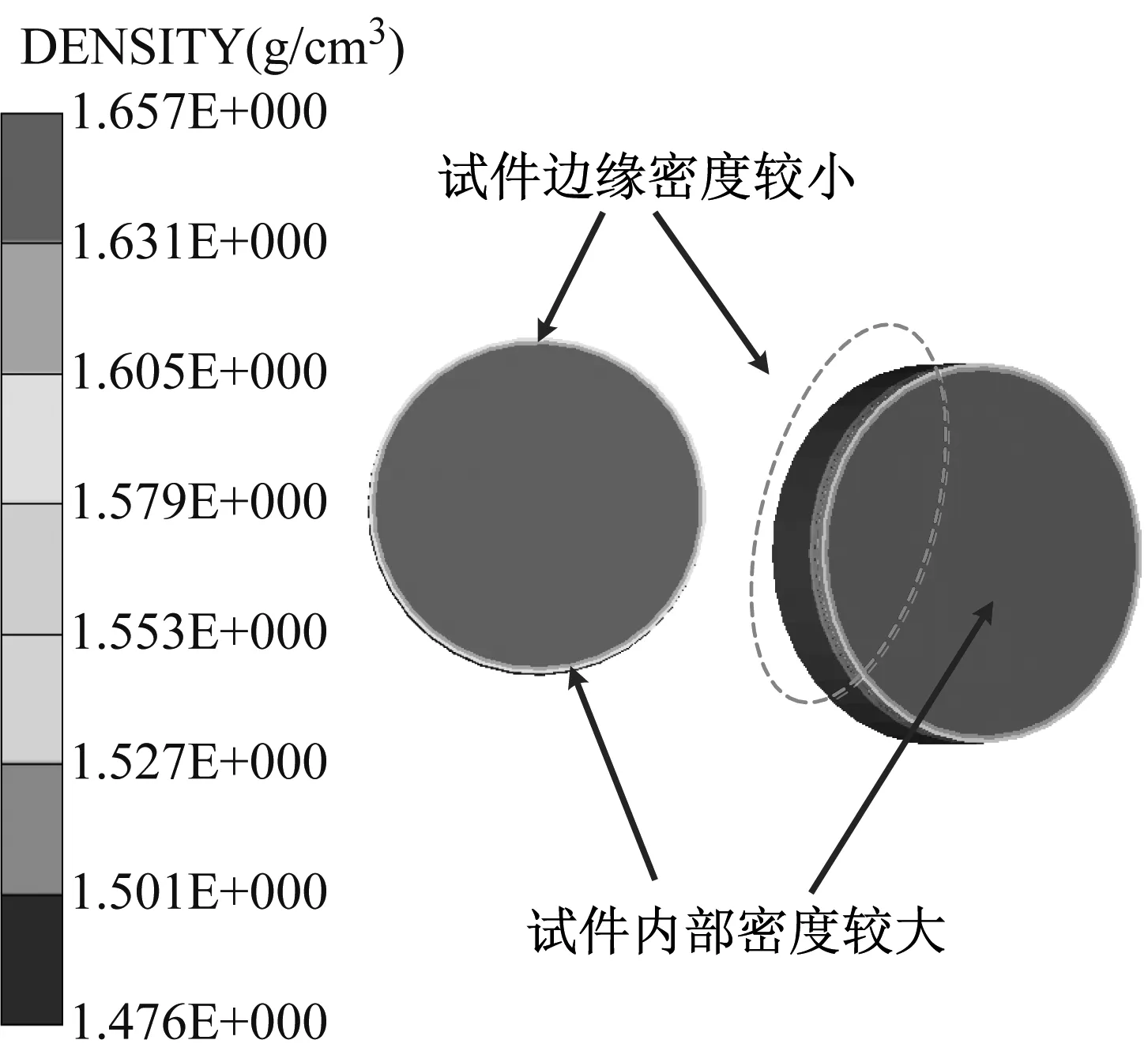

圖5為在子彈速度為17.6 m/s下,仿真計算得到的試件密度分布狀態,試件端面內部密度較大,其端面邊緣位置密度顯著減小,此現象與實驗結果呈現的試件邊緣部分稀疏情況基本相符。

在三軸向加載方式下,其軸向和徑向均有邊界約束條件,當沖擊載荷達到一定臨界壓力值時,認為PBX炸藥試件不可壓縮,結合實驗測量和仿真計算結果,建立修正的玻爾茲曼關系進而描述該PBX炸藥實驗后的試件密度與沖擊載荷壓力之間內在關聯,如下所示

圖5 實驗后試件密度分布狀態

(2)

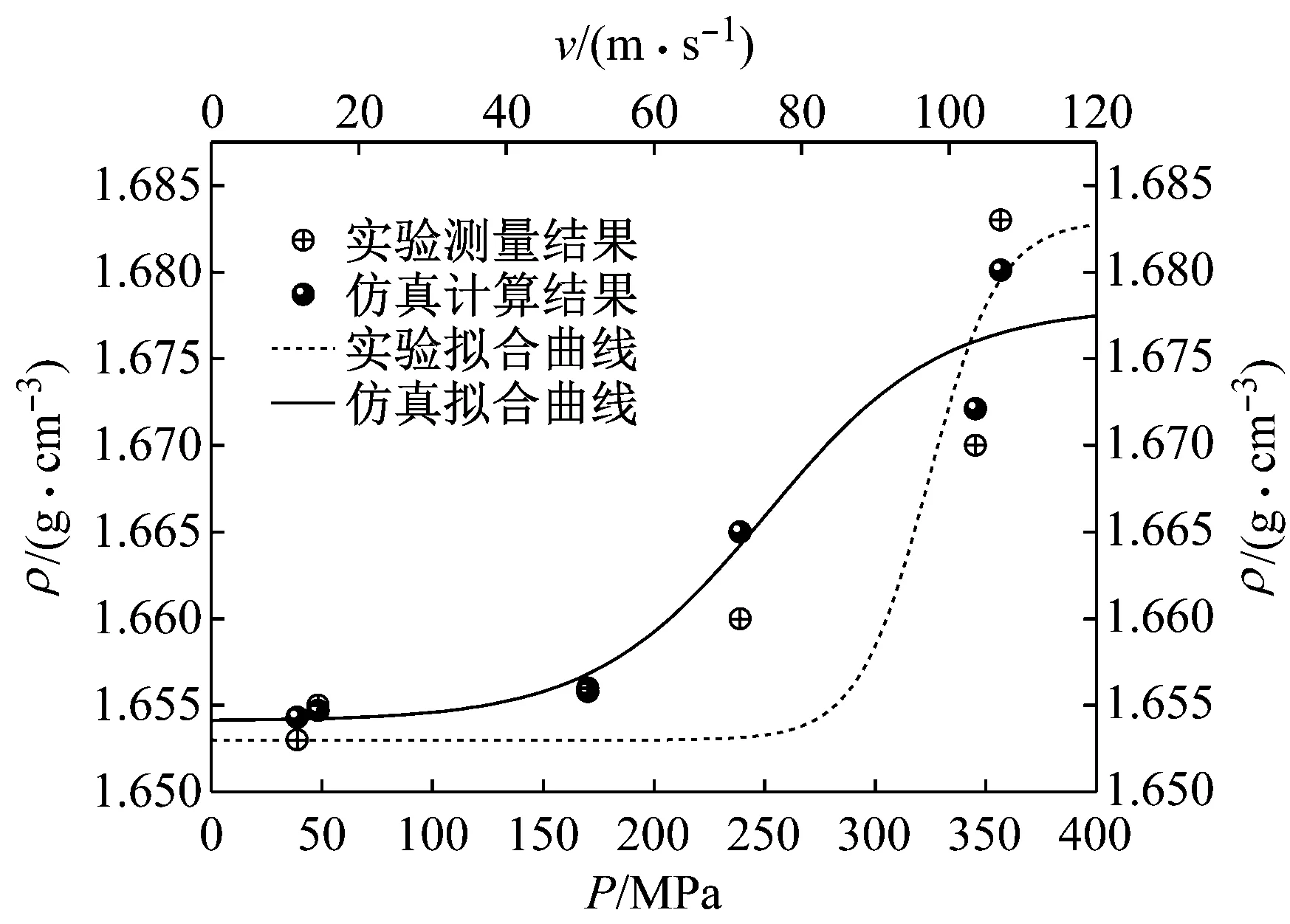

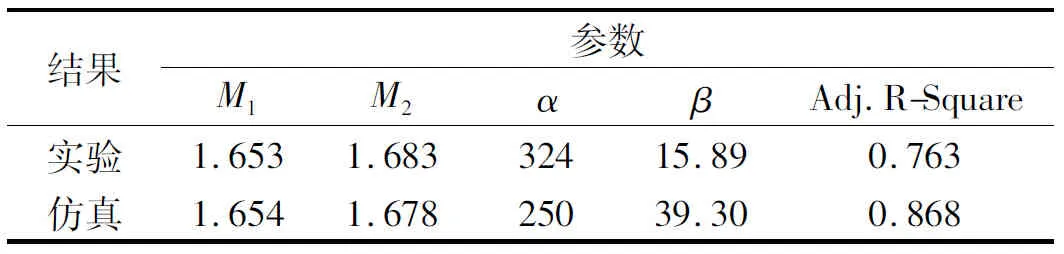

式中:常數M1為初始密度相關量,M2為臨界密度相關量,(為中心點沖擊載荷壓力值(密度值為(M1+M2)/2時對應的沖擊載荷壓力值),β為載荷壓力常數。圖6是PBX炸藥試件在三軸向不同沖擊載荷作用下,實驗測量與仿真計算得到的試件密度。實驗擬合與仿真擬合關系中的相關常數M1、M2、α及β的值如表3所示。實驗測量和仿真計算結果擬合的試件密度與沖擊載荷之間內在關聯的變量相關度Adj.R-Square值分別為0.763和0.868;由實驗測量和仿真計算結果擬合關系計算得到的試件初始密度誤差值約為0.18%和0.24%;結合圖6,可知修正的玻爾茲曼關系能較好描述PBX炸藥試件密度與沖擊載荷之間的內在關聯。

圖6 實驗測量和仿真計算得到的試件密度

2.3 不同載荷壓力與細觀損傷模式內在關聯

由于PBX炸藥本身不具有導電性能,在細觀分析之前需對其進行打磨噴金處理工序,噴金工作由哈爾濱工業大學的LEICA EM SCD050精密刻蝕噴鍍儀完成,如圖7所示;并采用哈爾濱工業大學的HITACHI掃描電子顯微鏡完成細觀掃描分析,如圖8所示。

圖7 精密刻蝕噴鍍儀

圖8 HITACHI掃描電子顯微鏡

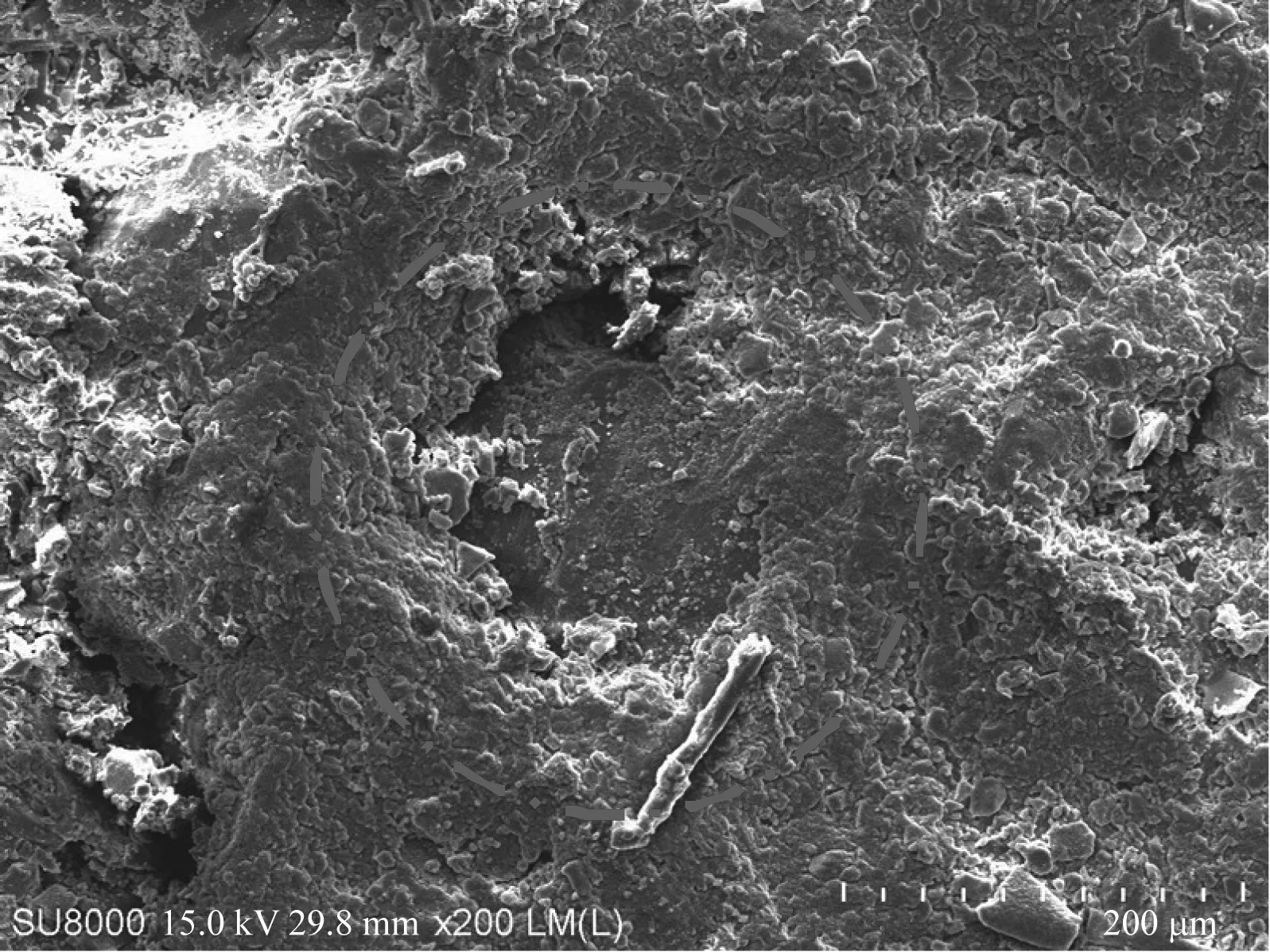

由SEM分析可知,在三軸向沖擊載荷作用下,隨著沖擊壓力的增大,PBX炸藥試件晶體顆粒與黏結劑發生脫離現象,由于受到沖擊壓縮波及軸向和徑向的約束作用,晶體顆粒產生了空間位移,嵌入至黏結劑當中(如圖9所示),并形成了孿晶帶。

圖9 晶體顆粒嵌入黏結劑

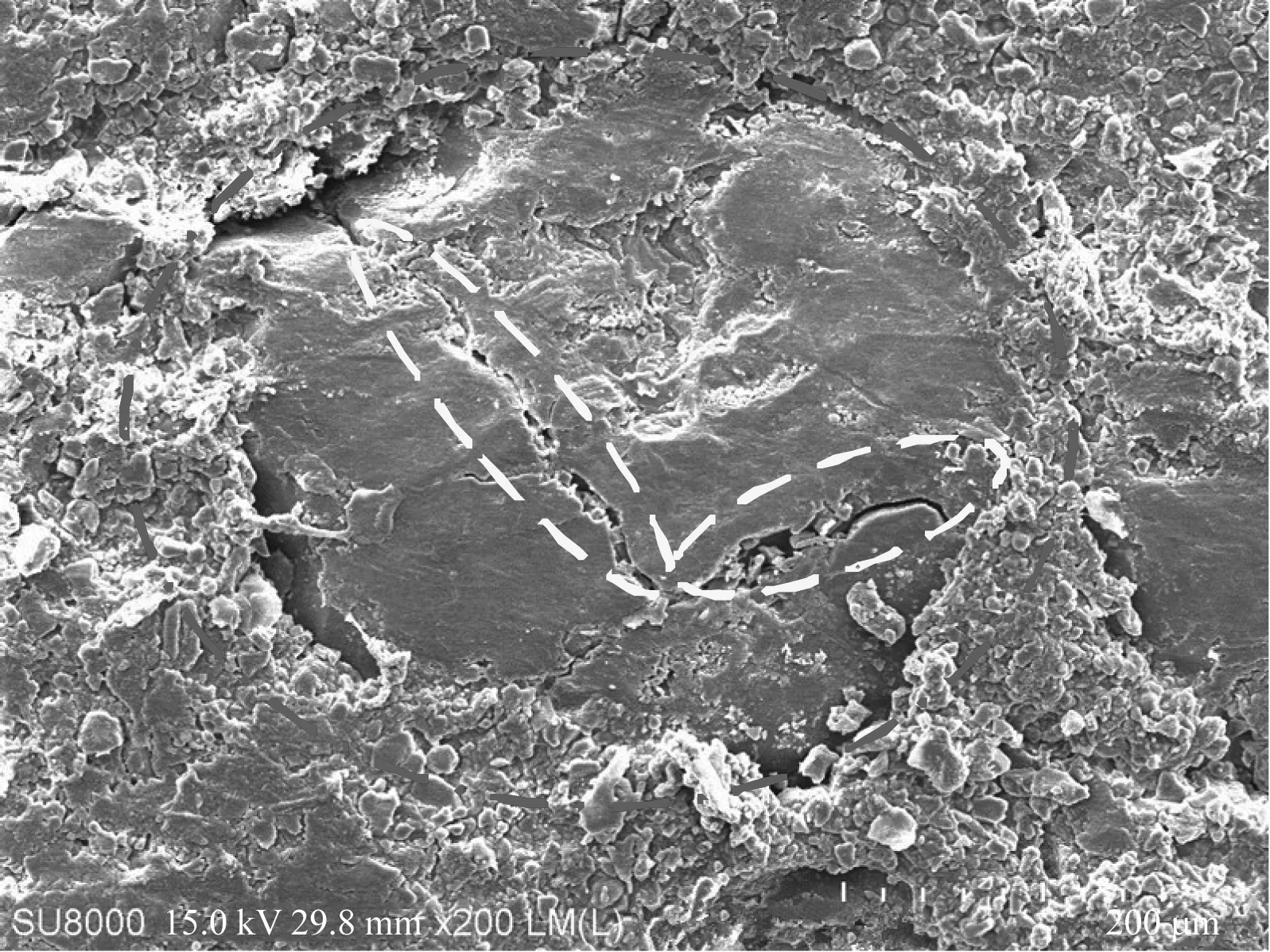

當有外載荷對PBX炸藥試件沖擊作用時,在載荷作用過程中,其內部會沉積一定的沖擊波能量,當這一能量達到一定極限數值時,即超越晶體顆粒破壞強度所需能量時,由于尺寸較大晶體顆粒應力高度集中,大顆粒晶體先于小顆粒晶體發生破裂,如圖10所示。顆粒破裂的同時伴有裂紋的產生,裂紋的傳播路徑較為復雜,但是從整體上來分析,隨著沖擊壓力的增大,損傷裂紋沿著較為薄弱的路徑不斷擴展,PBX炸藥晶體顆粒的損傷程度愈來愈嚴重,顆粒產生的碎塊增多(如圖11所示)。當沖擊壓力達到345.3 Mpa時,PBX炸藥較小的晶體顆粒也發生了破碎現象,而且有的顆粒還發生類似融化的現象。

圖10 晶體顆粒破裂及表面裂紋

圖11 晶體顆粒碎塊

2.4 晶體顆粒與黏結劑表面剪切脫黏

由于該PBX炸藥晶體顆粒表面與黏結劑的黏合強度小于黏結劑本身強度,隨著外載荷沖擊波能量的增大,顆粒表面與黏結劑首先開始發生脫離現象,這一脫離現象使得顆粒與黏結劑之間出現“松動”現象,即晶體顆粒表面與黏結劑產生剪切脫黏,如圖9所示。晶體顆粒與黏結劑之間的脫黏應力可應用D.W.Nicholson的能量模型[12]來預測,由于該PBX炸藥晶體顆粒彈性模量較黏結劑基體彈性模量至少大3個量級,因此,相對于黏結劑基體彈性模量,晶體顆粒彈性模量可視為無窮大,則D.W.Nicholson的能量模型可表達為

(3)

式中:Eb為黏結劑基體的彈性模量,φ是PBX炸藥晶體顆粒的體積百分數,γ為單位面積顆粒與黏結劑界面的粘著力所做的功,r為PBX炸藥最大顆粒晶體的半徑。前期已對該PBX炸藥動態力學性能進行了詳細研究,可知該PBX炸藥黏結劑基體彈性模量Eb的值為3.5 MPa,顆粒體積百分數φ為93.5%,單位面積晶體顆粒與黏結劑界面黏結力做功γ為61 mJ/m2,該PBX炸藥晶體顆粒尺寸主要在50~300 μm,因此,顆粒最大半徑r取值為150 μm,將這些參數代入式(3),可求得顆粒表面與黏結劑之間的脫黏應力σd=0.6 MPa,因此,在較小沖擊載荷作用時,該PBX炸藥晶體顆粒表面與黏結劑之間的剪切脫黏現象就開始發生。

2.5 晶體顆粒斷裂

PBX炸藥試件在較小三軸向沖擊載荷作用下,就已出現顆粒與黏結劑之間的剪切脫黏現象,隨著沖擊載荷壓力的不斷增大,顆粒表面出現細觀損傷裂紋,如圖10所示。繼續增大沖擊載荷,急劇增長的沖擊波能量使得顆粒表面裂紋不斷沿應力集中方向傳播,傳播過程中由于能量來不及轉換,因此,在顆粒細觀裂紋劇烈擴展過程中又萌生許多新的微裂紋,這些微裂紋又以同樣地方式傳播,錯綜復雜,進而使得晶體顆粒破碎,發生穿晶斷裂。確定其斷裂強度對研究該PBX炸藥細觀損傷機理具有重要意義,而該PBX炸藥晶體顆粒斷裂強度與其細觀損傷裂紋緊密相關,其晶體顆粒斷裂臨界應力可由Griffith提出的考慮細觀損傷裂紋因素的晶體斷裂強度理論計算方法進行預估,表達如下[13]

(4)

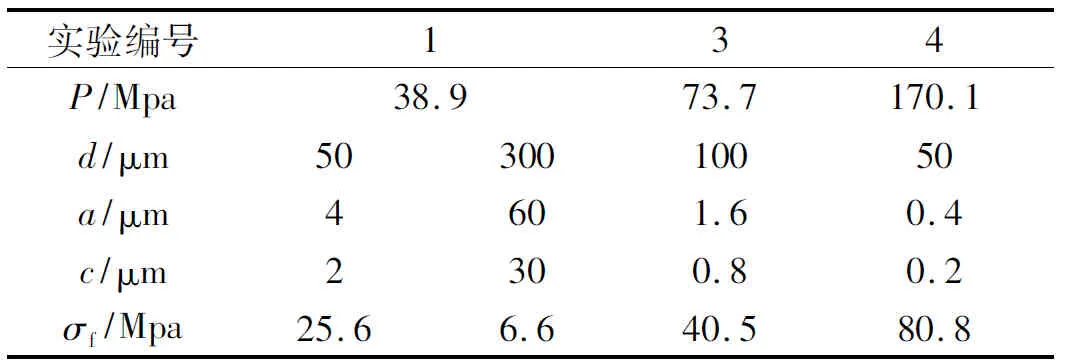

式中:KIC為PBX炸藥晶體顆粒的斷裂韌性,其值為6.4×104(N·m-3/2),C為二分之一的細觀損傷裂紋長度,結合實驗細觀分析結果,由式(4)計算得到的相關細觀裂紋斷裂強度,如表4所示。

表4中的實驗編號與表1實驗編號相對應,P為三軸向沖擊載荷壓力,d為晶體顆粒直徑,a為晶體顆粒表面細觀損傷裂紋長度,c為二分之一晶體顆粒表面細觀損傷裂紋長度。

結合實驗細觀分析結果,由式(4)和表4可知,在38.9 Mpa沖擊載荷作用下,存在于晶體顆粒表面的細觀損傷裂紋長度參差不齊,從幾微米到幾十微米不等,大尺寸晶體顆粒與小尺寸晶體顆粒相比較,由于其應力較為集中,較容易產生細觀裂紋,且長度值也較大,由Griffith細觀裂紋斷裂強度計算得到的σf值也相對較小,說明大尺寸晶體顆粒先于小尺寸晶體顆粒發生斷裂破壞,這與實驗細觀分析結果基本相符。隨著三軸向沖擊載荷壓力的增大(如在實驗編號4中的170.1 Mpa沖擊載荷作用下),在直徑尺寸為50 μm晶體顆粒表面發現0.4 μm細觀裂紋發生斷裂破壞現象,由式(4)計算得到的σf=80.8 Mpa,而沖擊載荷(170.1 Mpa)遠大于該裂紋斷裂破壞強度,因此,這一斷裂現象的產生與Griffith裂紋斷裂強度計算理論相吻合。

3 結 論

(1) 在三軸向沖擊加載作用下,PBX炸藥試件密度與沖擊載荷壓力之間修正的玻爾茲曼關系與實驗數據基本吻合,可用于預測該PBX炸藥試件在不同沖擊載荷壓力下其密度與外載荷壓力之間的內在關聯。

(2) 徑向和軸向約束條件的存在,使得黏彈性PBX炸藥試件宏觀損傷沒有出現明顯破壞形式;而在細觀方面,晶體顆粒表面與黏結劑之間在較小沖擊載荷壓力小就已發生剪切脫黏,隨著沖擊載荷壓力增大,逐漸出現孿晶帶、晶體顆粒破碎,甚至產生晶體顆粒融化細觀損傷現象。

(3) 結合SEM測試分析結果,表明Griffith晶體顆粒細觀裂紋斷裂強度能較好應用于該PBX炸藥晶體顆粒斷裂機理研究,可為PBX炸藥試件在不同復雜應力加載狀態下的晶體斷裂準則提供借鑒。