地鐵車輛鋁蜂窩盲窗脫落原因 及加固方案淺析

文|中車南京浦鎮車輛有限公司 張國旺 李斌斌 常虹 張玉娟

一、前言

隨著軌道交通車輛的發展和人們對車輛運營要求的提高,軌道交通車輛的設計和工藝水平已受到國內外的廣泛關注。因此提高軌道交通車輛的設計和工藝水平勢在必行。根據我國軌道交通車輛結構設計情況看,降低自重、改進防寒及隔熱性能和提高防火能力等都是需要迫切解決的問題。因此,鋁蜂窩板由于其重量輕、強度高、剛性好、平整度高和不變性等優勢,被廣泛應用于軌道交通車輛,尤其是輕軌和地鐵車輛,如地鐵車輛的地板和盲窗就廣泛采用鋁蜂窩板結構。但是,鋁蜂窩板存在一定的缺陷,例如,有鋁蜂窩板面板脫落的風險,若地鐵車輛在運營過程中,盲窗面板脫落,就有可能造成不必要的財產損失或人員傷亡。因此,改善鋁蜂窩盲窗的結構顯得尤為重要。

二、鋁蜂窩板盲窗結構

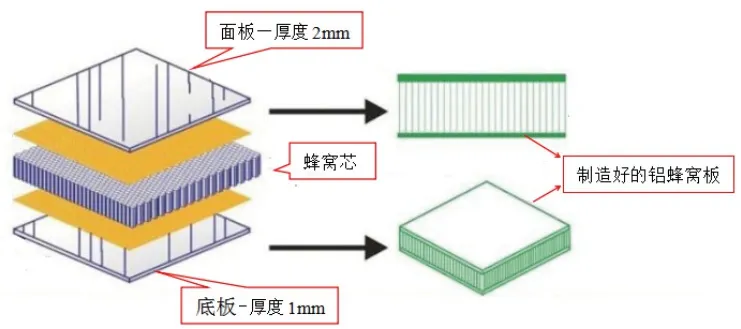

地鐵車輛鋁蜂窩板盲窗是由面板、底板和蜂窩芯組成的三明治夾心結構。鋁蜂窩板盲窗的面板和底板均采用優質的5052-H32 鋁合金板為基材,厚度分別為2mm 和1mm;盲窗的蜂窩芯采用正六邊形3003-H18 鋁箔,六邊形的邊長約為3mm,鋁箔厚度為0.04 ~0.06mm,如圖1 所示。面板與蜂窩芯之間以及底板與蜂窩芯之間均采用粘接膠粘接,四周采用密封膠、膩子或鋁合金板進行封邊。

圖1 鋁蜂窩板結構圖

三、鋁蜂窩板盲窗面板脫落原因分析

總的來說,鋁蜂窩板盲窗面板脫落主要是由于蜂窩板盲窗面板與蜂窩板盲窗蜂窩芯之間的粘接膠粘接不良導致,從某城市現有的地鐵車輛鋁蜂窩板盲窗現場脫落的情況來看,原因分析如下。

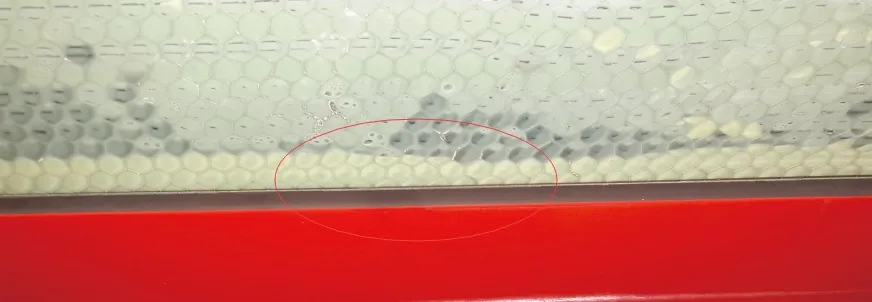

(1)如圖2 和圖3 所示,盲窗面板脫落情況為整塊脫落,且脫落后盲窗的蜂窩芯與面板之間的粘接膠在鋁蜂窩盲窗面板上大面積黏附破壞。由此可知,鋁蜂窩板盲窗蜂窩芯與鋁蜂窩板盲窗面板之間的粘接膠粘接失效導致鋁蜂窩板盲窗面板脫落。

(2)如圖4 和圖5 所示,盲窗周邊粘接膠的顏色與中間部位截然不同,由此可以判斷盲窗面板脫落的過程是從四周向中間擴散,而盲窗面板四周脫落主要是由盲窗四周封的邊失效導致。

圖4 盲窗面板脫落全貌

圖5 蜂窩板脫落周邊情況

(3)如圖6 所示,在盲窗的蜂窩芯內部存在大量積水,而積水影響鋁面板與蜂窩芯之間的粘接膠的粘接效果,從而加速鋁蜂窩板盲窗面板脫落的進程。

圖6 蜂窩芯內滲水情況

綜上所述,鋁蜂窩板盲窗面板脫落的過程為鋁蜂窩板盲窗面板與鋁蜂窩板盲窗蜂窩芯之間的粘接膠開裂,隨著車輛運行時間延長,盲窗四周的膩子封邊失效,水汽從盲窗四周進入盲窗蜂窩芯并累積在一起,對面板與蜂窩芯之間的粘接膠產生腐蝕,從而導致面板邊緣起翹,由圖3、圖4 可以看出,盲窗周邊的膠粘膠的顏色受水汽的影響,已經明顯與周邊顏色有區別。隨著蜂窩芯中水汽積累,水汽對面板與蜂窩芯之間的粘接膠腐蝕加速,最終導致整塊面板粘接膠整體開裂,在外力作用下而脫落。因此,鋁蜂窩板盲窗面板脫落主要是由蜂窩芯與鋁蜂窩板盲窗面板之間的粘接膠粘接不良導致,而導致面板最終脫落的力主要有兩種——車輛運行過程中的風壓和車輛交匯或者車輛進入隧道后形成的負壓差。

◎ 車輛運行過程中的風壓:車輛運行過程中風壓從面板與鋁蜂窩板盲窗蜂窩芯之間的分界面進入,在這種風壓的長期作用下,面板與蜂窩芯之間的粘接膠粘接失效,從而導致面板瞬間脫落。

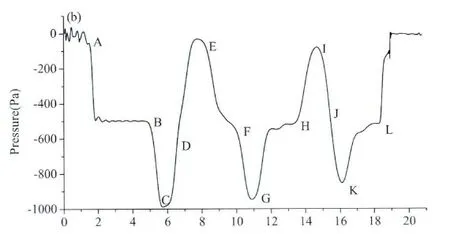

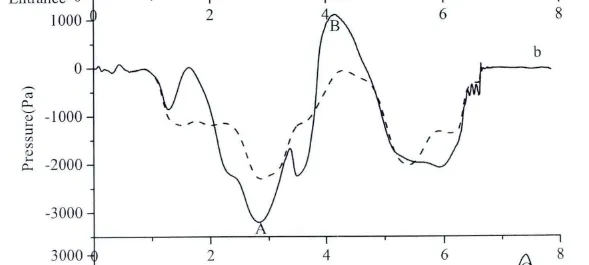

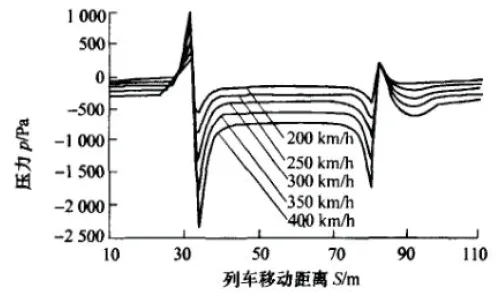

◎ 車輛交匯或者車輛進入隧道后,形成的負壓差:通過查閱相關文獻,得知車輛交匯或者車輛進入隧道后,形成的負壓差變化如圖7~9 所示。

圖7 車輛進入隧道后的車廂外表面的氣壓變化

圖8 車輛在隧道內交會時車廂外表面的氣壓變化

圖9 車輛在明線交會時車廂外表面的氣壓變化

以上可以看出,在隧道內車輛會車出現的負壓是最大的。根據經驗公式:F=0.5×Cp×ρ×v2×A

式中,Cp是壓力系數,隧道內會車時Cp≈0.6,明線會車時Cp≈0.32;ρ 是空氣密度,ρ=1.29 Kg/m;v是列車行駛速度,v=80Km/h(22m/s);A是受力面積,約為1m2。

注:公式設定交會車輛距離為1.62m,每列車長度設定為100m;交匯車輛距離越大,負壓形成的力越小。

根據公式計算: 隧道內會車負壓形成的力F=0.5×0.6×1.29×22.32×1N=192N。

負壓形成192N 的力雖然不是非常大,但是地鐵車輛鋁蜂窩盲窗面板在進入隧道、隧道內交匯及明線交匯會時,長時間承受反復的正壓與負壓而產生疲勞屈服,從而導致面板整體脫落。

四、現場加固方案

為防止鋁蜂窩盲窗面板在地鐵車輛高速運營時脫落而造成不必要的財產損失或人員傷亡,提出如下加固方案。

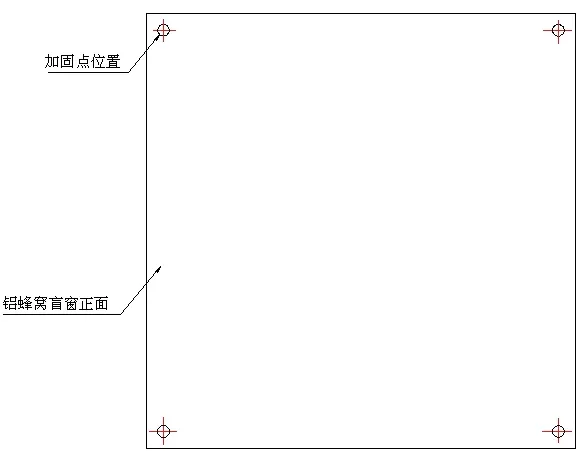

此加固方案綜合考慮地鐵車輛鋁蜂窩盲窗面板加固的強度和美觀性,在地鐵車輛車體窗框型材上攻M6 螺紋(螺栓對稱布置),利用固定螺栓將鋁蜂窩板盲窗四角緊固到地鐵車輛車體窗框上進行加固(加固點的位置根據地鐵車輛的實際情況而定),并制作相應的墊塊(稱特制墊片)進行美化,固定螺栓具體分布方式如圖10 所示。

圖10 加固點布局圖

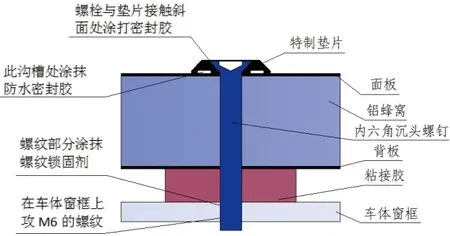

為了保證加固方案的密封性,防止雨水從加固位置進入鋁蜂窩盲窗,在固定螺栓上涂抹螺紋鎖固劑,并且在特制墊片與鋁蜂窩板盲窗之間以及固定螺栓與特制墊片接觸斜面處涂打密封膠,具體安裝密封方式如圖11 所示。

圖11 加固方案截面圖

五、強度校核

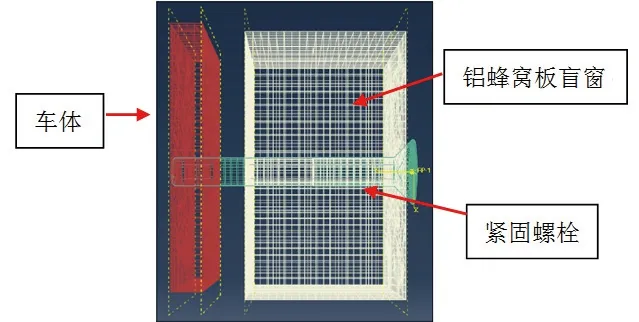

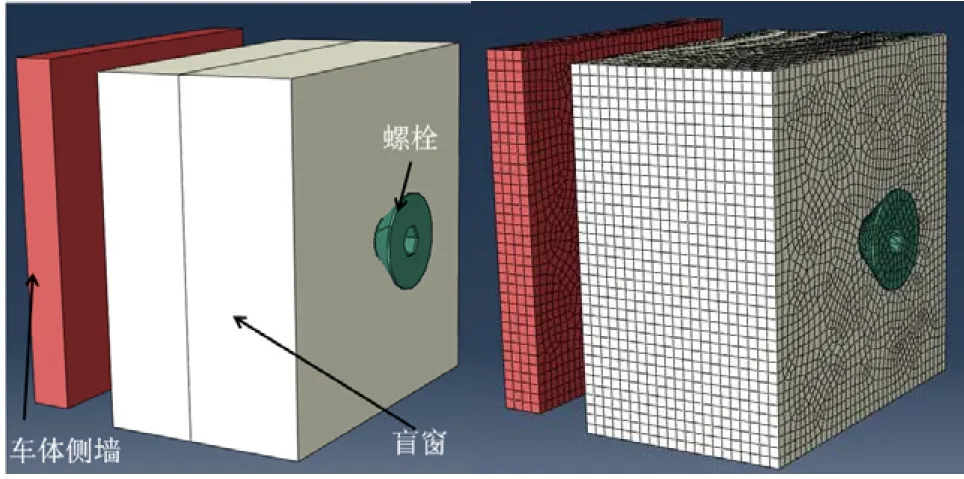

為確定此加固方案的可靠性,需要對此加固方案進行有限元分析,特建立相應的有限元分析模型,如圖12 所示,進行強度仿真計算分析。

圖12 有限元模型

通過上述計算可知,地鐵車輛運營過程中鋁蜂窩盲窗所承受的最大負壓力值約為192N。為了安全起見,我們將安全系數設置為2,則每個鋁蜂窩盲窗承受的最大負壓力值約為400N,而每個鋁蜂窩盲窗由4 顆螺栓固定,所以每個固定螺栓承受峰值為100N 的沖擊力。

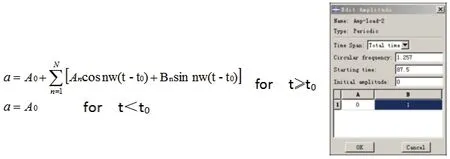

1、仿真輸入準備

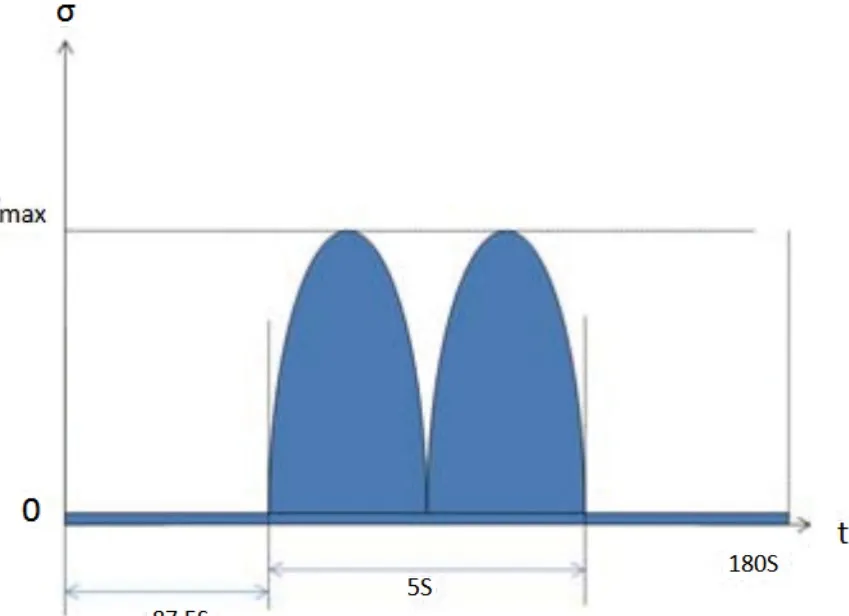

本次仿真分析依托通用有限元軟件ABAQUS,加載隨時間變化的載荷曲線,進行了正負壓波譜模型的建立,如圖13、圖14 所示。

圖13 正負壓波譜幅值的設定

圖14 預置的雙波峰交替正負壓波譜

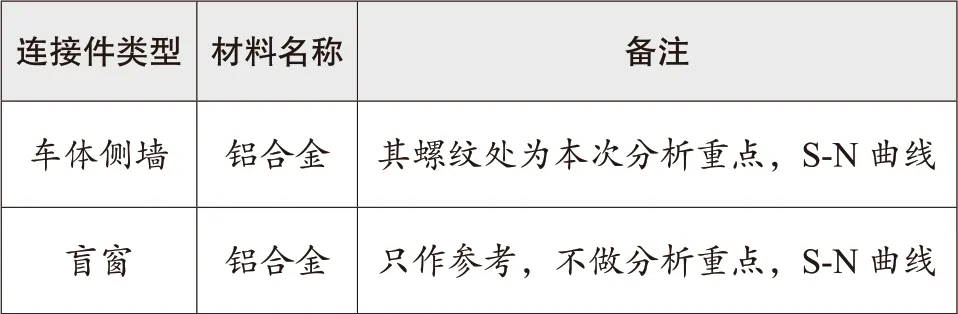

為得出正負壓周期內各部分應力狀態的變化,利用連續介質力學理論,建立相應的有限元模型,如圖15 所示,模擬其在正負壓過程中的失效行為,連接件各部分屬性如表1 所列。

圖15 有限元分析模型

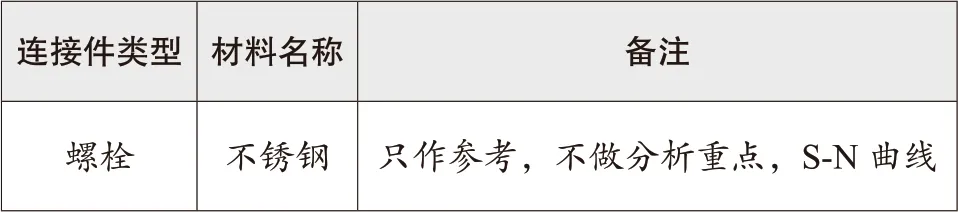

表1 各部分屬性說明

連接件類型 材料名稱 備注螺栓 不銹鋼 只作參考,不做分析重點,S-N 曲線

疲勞性能評估:根據以上計算,疲勞性能可通過ABAQUS 計算的應力分析結果導入到FeSafe 中進行聯合求解,得到交變應力作用下連接件抵抗破壞的能力,判斷其在經歷一定程度循環載荷作用后是否發生破壞,間接預測連接件在運行情況的服役行為。

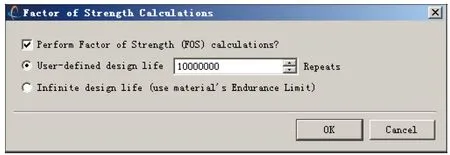

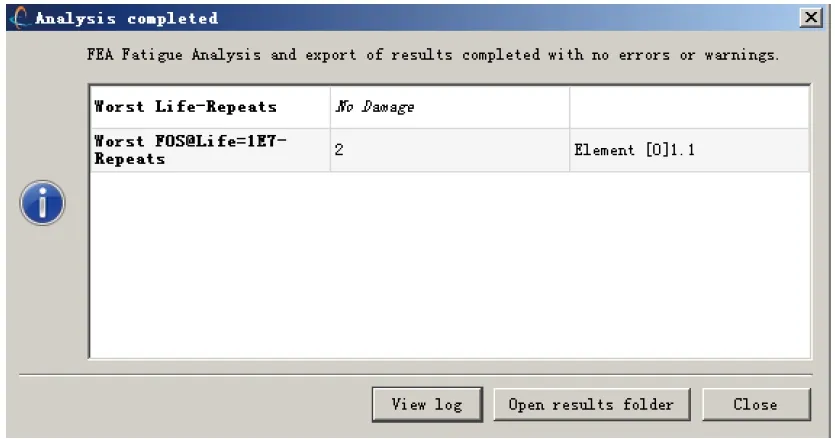

此次仿真分析在 Fesafe 軟件中設置疲勞次數1000 萬次,預測該模型的損傷狀態,如圖16 所示。

圖16 疲勞次數參數設置

2、仿真分析

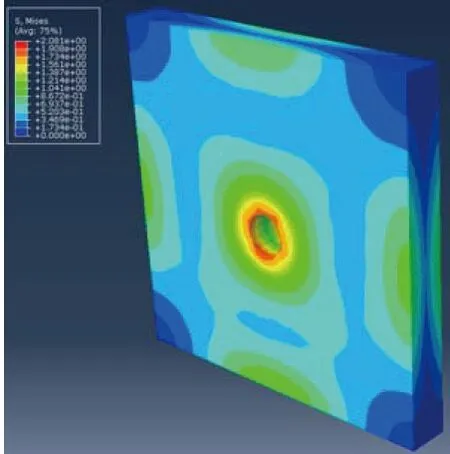

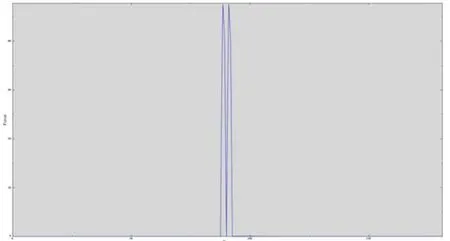

將上述工況數據輸入ABAQUS 分析軟件中,進行仿真計算,仿真結果見圖17、圖18 所示,在預設載荷作用下,側墻板產生了較小的接觸應力,最大Mises 應力為2.45MPa,并通過輸出的載荷波形與預置的波形趨勢對比,進行模型參數評定。

圖17 側墻板的接觸壓應力狀態

圖18 輸出的載荷譜波形

將以上數據模型導入Fesafe 分析軟件中,通過Fesafe分析結果看出,該模型各部分材料均未發生損傷,如圖19所示。

圖19 疲勞評估結果

3、仿真結果

針對利用螺栓將鋁蜂窩板盲窗安裝于車體側墻的加固方案,通過ABAQUS 的有限元分析,在上述條件正負壓波譜的服役工況下,螺栓最大Mises 應力為16.91MPa,側墻板最大Mises 應力為2.45MPa,盲窗最大Mises 應力為4.57MPa,均未超過材料本身的屈服強度,材料不會發生損傷。

因此,針對地鐵車輛鋁蜂窩盲窗面板脫落的問題,本文提出的加固方案能夠滿足地鐵車輛運營的安全要求。

六、結論

經過上述分析計算可得,鋁蜂窩盲窗的面板脫落故障產生的主要原因是面板與蜂窩芯之間的粘接膠粘接不良。而在鋁蜂窩盲窗安裝面上鉆孔攻絲、增加螺栓緊固的加固方式,能夠很好的提高鋁蜂窩盲窗的結構強度,杜絕了鋁蜂窩盲窗面板因粘接不良而導致脫落的現象。此方案已經運用于某城市的某地鐵項目,經過該地鐵的長時間運營考核,效果良好。