內外復合三通管輥模拉拔機械復合數值模擬

馬琳玲 雷君相

摘要:采用輥模拉拔技術對圓形外管和Y型內芯進行機械復合,該技術和傳統拉拔復合技術相比的主要優勢是提高了成形質量,減少了加工能耗。為了探究采用輥模拉拔技術復合后外管和內芯間的抗拉脫力變化,基于ABAQUS有限元軟件,建立了內外復合三通管輥模拉拔機械復合過程的有限元模型。通過分析外管和內芯間的殘余接觸壓力,運用公式估算出外管和內芯間的抗拉脫力。

關鍵詞:機械復合;輥模拉拔;有限元模型;殘余接觸壓力

中圖分類號:TG356文獻標志碼:A

隨著我國汽車工業的發展,汽車零部件產業得到了蓬勃發展。對搖臂軸用鋼管,凸輪軸用鋼管,直拉桿用鋼管,高低壓油管等汽車用精密鋼管的要求越來越高。然而,由于國內制備該類零部件的技術還不夠成熟,只能依靠進口,價格十分昂貴,所以國內一些公司開始自主研發。

鄭寶龍等指出了輥模拉拔技術優于固模拉拔技術,金城和李新立詳細介紹了異型鋼材、線材的成型技術,郭明海等深入研究了雙金屬管復合技術,陳海云研究了雙金屬管復合成型理論并開發出了成型裝置。國外Krips等在1976年首先推導出了換熱管與管板的殘余接觸應力公式;竹本昌史等在假設管材為理想彈塑性材料的前提下,研究得到了脹管壓力與殘余接觸應力的關系。

本課題研究對象為內外復合三通管,是一種汽車發動機凸輪軸鋼管。在研發試驗中,使用PullTester 20拉脫力試驗儀(如圖1所示)測試原固模拉拔技術所得試樣的外管和內芯間抗拉脫力,數據見表1。測試結果表明,外管和內芯間抗拉脫力過低。為了解決這一問題,現采用輥模拉拔復合技術替代原固模拉拔復合技術,并通過ABAQUS有限元軟件建立有限元模型,探究外管和內芯間的接觸壓力變化規律,并依據外管和內芯間的殘余接觸壓力,估算出外管和內芯間的抗拉脫力。外管和內芯復合問題為復雜的非線性固體和結構力學問題,本文采用ABAQUS有限元軟件中顯式非線性動態方法進行分析,該方法適用于分析受載荷并隨后在結構內部發生復雜的相互接觸作用的結構的瞬間動態響應問題.

1 零件材料及尺寸

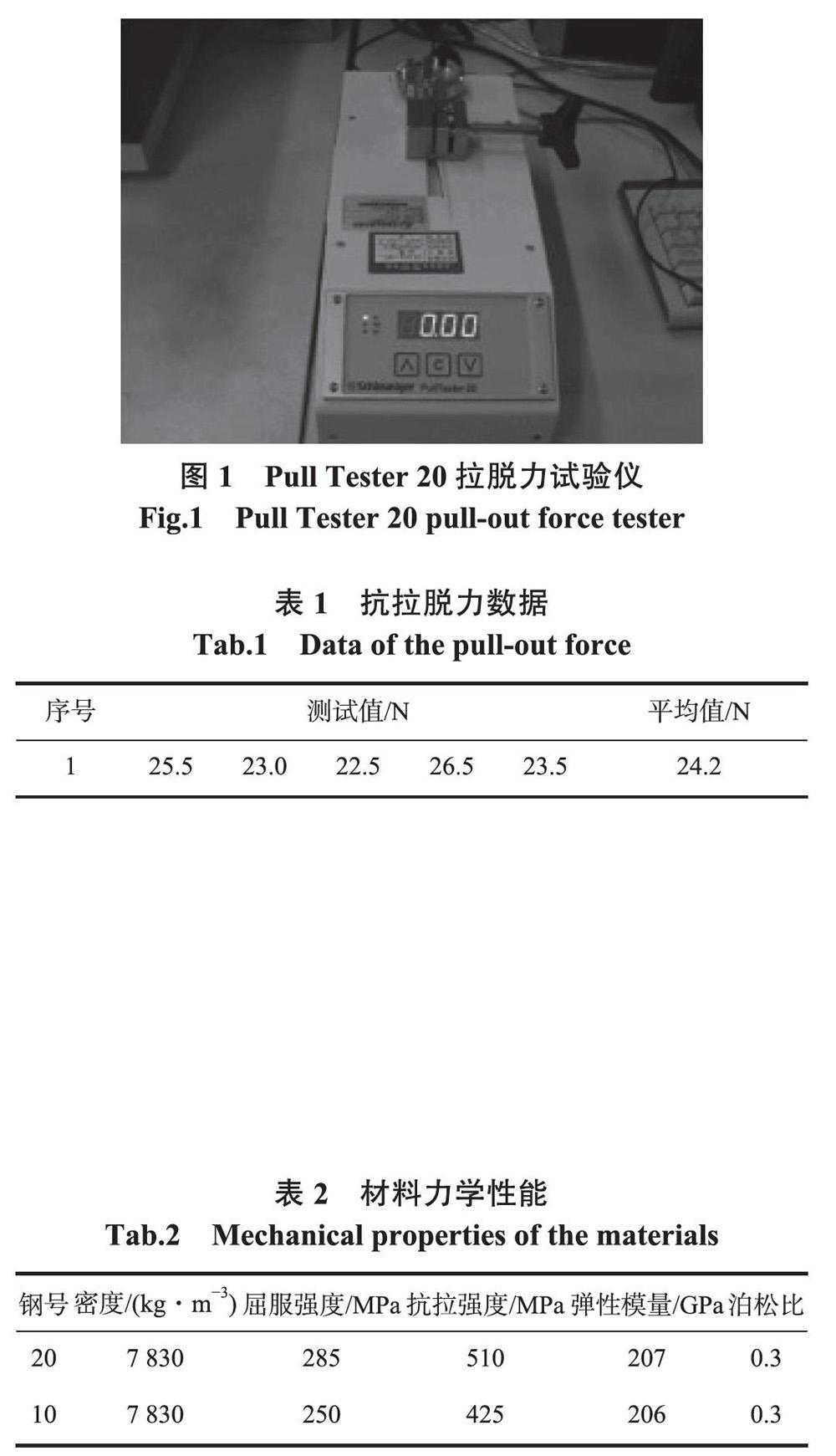

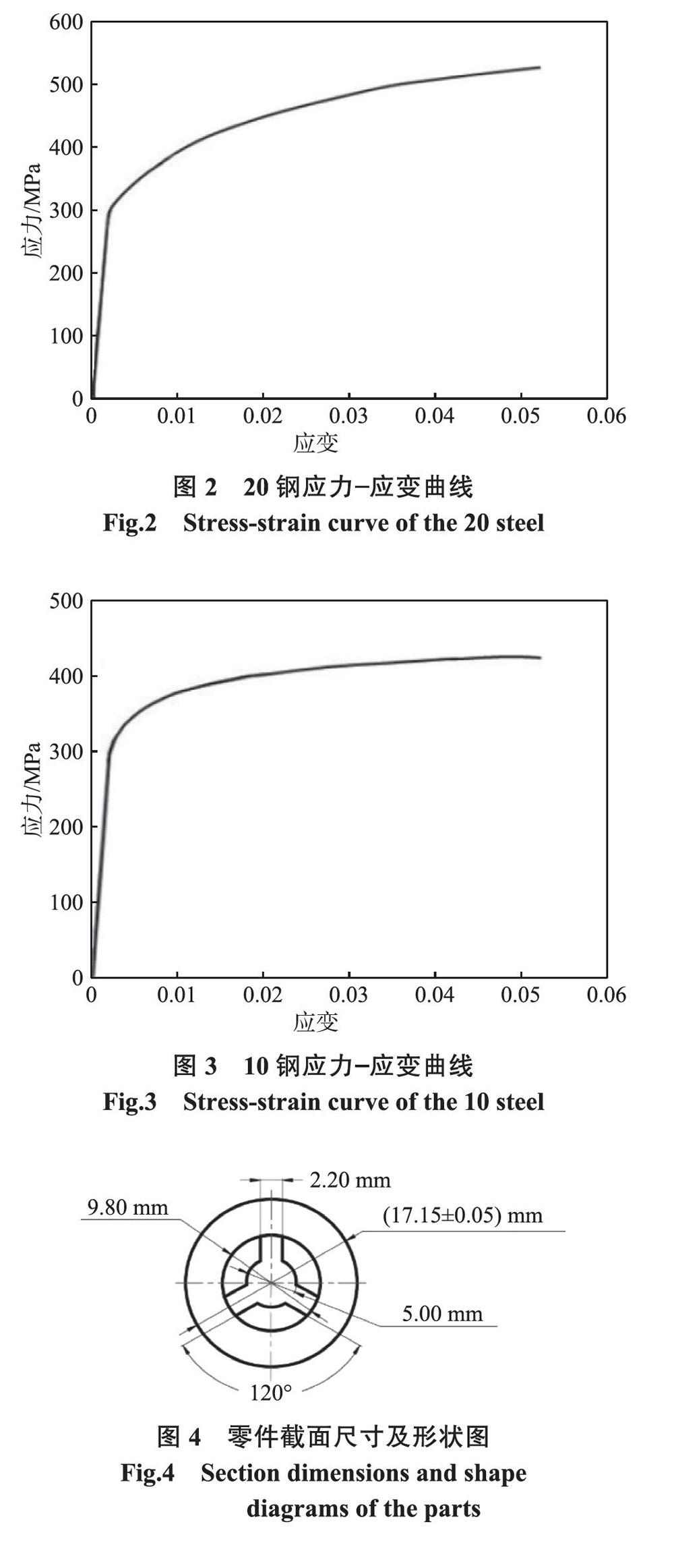

試驗中外管材料為20鋼,內芯材料為10鋼,材料力學性能見表2,應力一應變曲線分別見圖2和圖3,零件截面尺寸及形狀見圖4。

2有限元分析

2.1模型建立及網格劃分

利用UG建模軟件對各個部件進行三維建模,模型坐標原點統一定義在外管和內芯同心圓心上,其中輥模外徑為156mm,內徑為97mm,寬15mm。Y型三輥空間坐標見表3,孔型是直徑為18mm的圓形。導人ABAQUS有限元軟件中進行裝配,外管和內芯相對位置固定,在內芯可以套進外管的前提下,兩者間初始間隙預留0.1 mm,設置兩者運動方向為X軸正方向,采用映射、掃略等方法劃分網格,其中3個輥模共有30556個節點,25435個單元;外管共有19348個節點,15623個單元;內芯共有19763個節點,15245個單元,得到的模型網格劃分局部圖如圖5所示。

軋輥設置為剛體,外管和內芯設置為彈塑性體。本模擬中三輥模采用R3D4三維四邊形剛性單元,外管和內芯采用C3D8T 8結點熱耦合六面體單元,采用減縮積分方法設置三向線性位移及三向線性溫度。

2.2接觸定義及載荷施加

選用面.面接觸類型創建接觸對,因輥模拉拔時是由坯料帶動輥子轉動,所以選擇外管外表面為主面,輥模表面為從面,分別建立輥模與外管外表面、外管內表面與內芯外表面的接觸對。定義輥模和外管徑向接觸屬性為“硬接觸”,在切向接觸屬性設置中,設置摩擦公式為罰函數摩擦公式,外管和內芯間的靜摩擦因數為0.2。

設置三輥模對外管的壓下量為0.28mm,拉拔速率為500mm·s-1,環境溫度為20℃。

2.3模擬結果及討論

復合過程中,外管首先是在輥模的周向壓力作用下發生變形,然后外管內表面和內芯外表面接觸,最后隨著外管和內芯沿著水平方向運動,外管直徑縮小,直至外管和內芯被拉拔出復合孔,此時外管發生塑性變形,內芯只發生彈性變形。且因外管和內芯復合后彈性回復量不同,外管和內芯之間產生殘余接觸壓力,外管和內芯實現有效復合。

外管和內芯復合后殘余接觸壓力分布見圖6,殘余接觸壓力方向取指向圓心為正,可以看出從外管外表面至內表面,外管受到的殘余接觸壓力變化為負-正-負,內芯整體受到的殘余接觸壓力為正。

為了更加詳細地了解外管和內芯間的接觸壓力的變化,在后處理場變量輸出中,分別選取外管和內芯接觸面上不同位置的典型單元進行接觸壓力一時間分析。其中典型單元的選取見圖7,單元位置分別為內芯的前,中,末端,相應記為a,b,c,圖8中從左至右藍、紅、黑三條曲線分別表示a,b,c位置接觸壓力隨時間的變化。

圖8中點①,③,⑤分別表示a,b,c位置在外管和內芯輥模拉拔復合過程中外管與內芯間的最大接觸壓力,對應坐標分別為(0.09,231.83),(0.43,229.34),(0.91,211.17)。點②,④,⑥分別表示a,b,c位置外管和內芯輥模拉拔復合后的接觸壓力,即外管和內芯間的殘余接觸壓力,對應坐標分別為(0.13,146.25),(0.53,106.25),(1.05,131.58)。

關于復合后外管與內芯間的抗拉脫力,利用公式F=μFN可進行估算,其中μ為外管和內芯發生相對滑動的摩擦因數,其值為0.2-0.3,FN為外管和內芯間的殘余接觸壓力。求解出a,b,c位置抗拉脫力分別為29.25~43.875N,21.25~31.87N和26.316~39.474N,相比固模拉拔,復合外管和內芯間的抗拉脫力明顯提高。

在復合過程中,由于a位置為外管和內芯剛進入復合孔時的位置,為克服輥模與外管之間的最大靜摩擦力,輥模驅動電機瞬時功率變大,對外管產生較大的作用力,外管與內芯間的最大接觸壓力較大。b位置為外管和內芯穩定復合階段的位移的中間位置,在拉拔速度恒定的情況下,輥模驅動電機功率恒定,但相比a位置較小,輥模對外管產生較小的作用力,外管與內芯間的最大接觸壓力較小。c位置為外管和內芯復合階段位移的最后位置,由于輥模與外管間的接觸面積減小,輥模對外管的周向壓力減小,外管與內芯間的最大接觸壓力與a和b兩個位置相比較小,但是由于內管彈性回復量相比b位置較大,所以復合后外管和內芯間的接觸壓力較大。

3結論

(1)采用ABAQUS有限元軟件,利用其非線性顯示動力學方法,可以有效地分析外管和內芯輥模拉拔復合的問題,通過后處理得到的殘余接觸壓力值可以估算出外管與內芯間的抗拉脫力大小,為實際生產降低試制成本,提高研發效率。

(2)相比固模拉拔復合技術,采用輥模拉拔復合技術所制備的內外復合三通管,其外管與內芯間的抗拉脫力明顯提高。