一種復雜海況下的啞鈴形主墩雙壁鋼圍堰的設計與施工

郭佳嘉,余其鑫

(中交二航局第四工程有限公司,安徽 蕪湖 241000)

1 工程背景

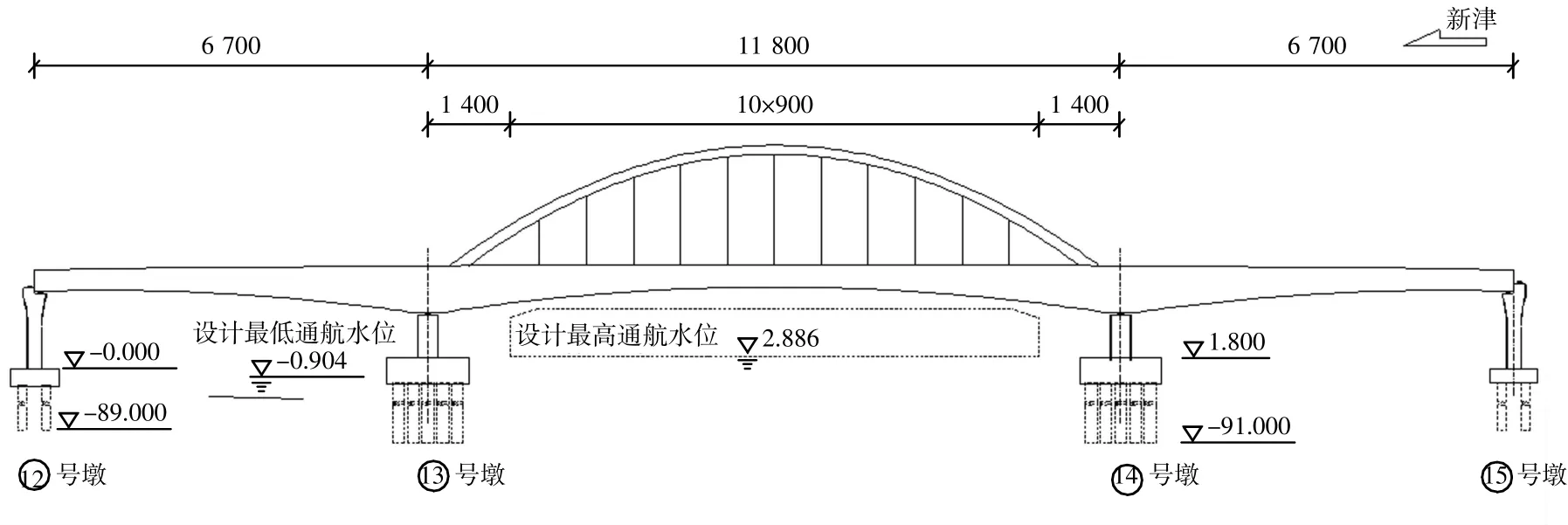

汕頭新津河大橋位于汕頭市東北部灘涂及淺海地帶,沿海東部城市經濟帶,作為該經濟帶濱海大道的關鍵性控制工程,大橋長584.6 m,主橋為(67+118+67)m三跨梁拱組合橋。

13號及14號主墩平面呈啞鈴形,平面尺寸為33.5 m×14.2 m,啞鈴形面中間部位寬為6 m;承臺底標高為-2.7 m、整個啞鈴形承臺厚度均為+4.5 m。主橋立面圖見圖1。

1.1 工程水文、氣象及地質條件

新津河大橋橋位區處于河段入海部位,具有河床寬淺、水流湍急、涌浪洶涌、河床變化劇烈的特點。

平均潮差1.3 m。設計高水位取20 a一遇的高水位+1.758 m;設計低水位取20 a一遇的低水位-0.272 m;設計流速為1.15 m/s;設計波高取實測最大波高2.0 m;對應波浪周期為10.2 s。施工階段,鋼圍堰結構需要抵御大流速和強涌浪的反復作用。

圖1 新津河大橋主橋立面圖Fig.1 Elevation of the main bridge of Xinjin River Bridge

大橋所在區域屬亞熱帶季風氣候,受海洋性東南亞季風影響大,而且該地區處于臺風多發地區,實測最大風速53 m/s(16級),通過合理安排工期,避開了臺風對結構造成的惡劣影響,將設計風速定為22.4 m/s(9級風)。

橋址區地層上部為較厚的淤泥,深度為7 m,沖刷前的泥面標高為-7.2 m。上游來水豐、枯變化,河床變化劇烈。

1.2 結構比選

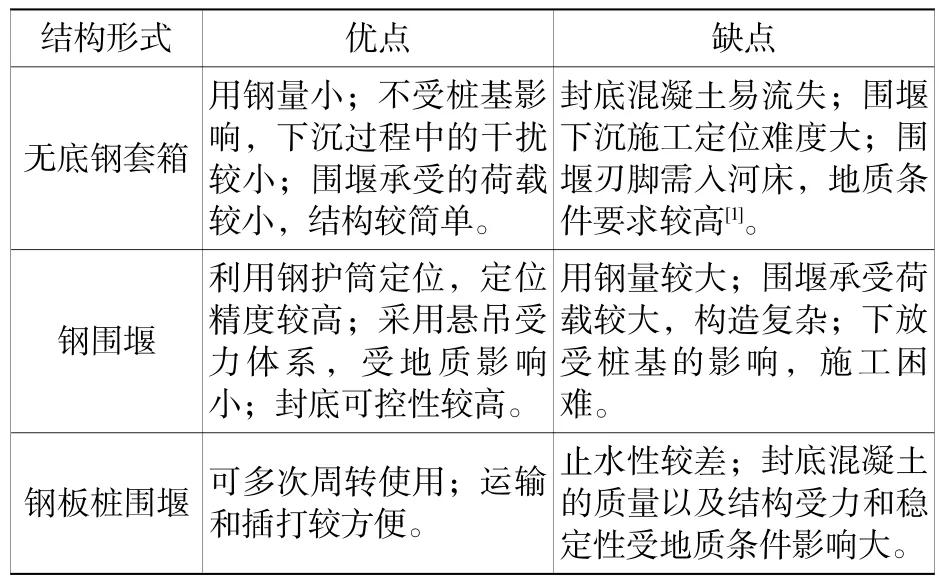

由于新津河大橋承臺斷面復雜,綜合條件較惡劣,結構形式的方案比選尤為重要,鋼圍堰方案比選如表1所示。

表1 鋼圍堰方案比選表Table 1 The scheme comparison table of the steel cofferdam

由于河床淤泥較厚,地質情況較差,加之上游來水豐、枯變化,導致河床變化劇烈,再加上鋼圍堰下沉造成的局部流態的變化,無論是選用無底鋼套箱還是鋼板樁圍堰,泥面位置較厚的淤泥層會在澆筑封底混凝土時上浮,從而影響封底混凝土的強度和密閉性;此外還會給鋼套箱精確著床和下沉控制帶來很大風險,不考慮沖刷情況下高水位10 m的水頭差,在河床面不斷變化以及波浪荷載的作用下,采用鋼板樁圍堰時結構安全存在較大風險。經比選,承臺施工采用有底的雙壁鋼圍堰方案[2]。

2 工程難點及解決措施

本工程的技術特點和難點主要體現在3個方面:一是在惡劣的水文條件下,鋼圍堰從結構到施工工藝均需要克服強涌浪河段的諸多不利因素;二是由于水文條件限制,工程船舶難以在現場長時間駐位,在強涌浪環境下[3]采用整體吊裝方案風險大而且不經濟[4],因此采用后場加工場內分節、分塊制作,利用水上施工平臺進行水上拼裝,利用千斤頂分節下放的施工工藝,工藝流程多,施工工序較為復雜;三是由于承臺平面尺寸呈狹長的啞鈴形,承臺厚度包括系梁在內均為4.5 m,承臺底均在低水位以下,導致只能考慮在承臺整體澆筑的工藝下設立圍堰結構,而啞鈴形鋼圍堰對應的系梁部位較為薄弱,因此需要對圍堰下放時千斤頂的下放速度及同步性進行嚴格控制,再加之承臺系梁部位無樁基之類的豎向傳力構件,經計算,該部位在抗浮及澆筑承臺時封底混凝土受力不滿足要求,這給圍堰的結構安全帶來了一定的風險。

為確保結構的安全性和經濟效益,針對上述技術特點和難點,一方面從深入研究橋位區水文地形資料入手[5],分析施工工況條件,選擇合理的鋼圍堰設計荷載和控制標準,優化結構設計,確保鋼圍堰結構適應現場條件,力求功能性和經濟性相對合理;另一方面從研究施工工藝著手,特別是嚴格控制圍堰千斤頂下放的同步性,為此,對所有吊點進行編號,在每個千斤頂位置安排1位作業人員,負責千斤頂下放行程的測量和螺母的松緊工作,下放過程中的每一步操作都由現場統一指揮。為了確保鋼圍堰在強涌浪海況下千斤頂下放及注水下沉過程中的下沉姿態和整體穩定性,在所有吊點位置的千斤頂上布置JMZX-3006錨索測力計,以便在千斤頂下放過程中實時測定吊桿的軸力。針對系梁部位封底混凝土受力不滿足要求的情況,采用在承臺中間部位加設4根鋼管樁,既縮小了封底混凝土的跨度,同時也提升了封底混凝土的握裹力,使問題得到很好地解決。

3 鋼圍堰設計及結構特點

考慮到特殊海況的水文地質條件、抽水后水頭差等因素,圍堰設計成啞鈴形。

平面尺寸:考慮到鋼圍堰的定位精度控制在20 mm以內是能夠實現的,鋼圍堰的內輪廓即采用承臺外輪廓。鋼圍堰壁厚為1.0 m,同時加工只允許正偏差。

標高:結合計劃安排,圍堰在3~5月抽水施工承臺,頂標高取+5.3 m;封底底標高為-4.7 m、封底混凝土厚度為2.0 m,底標高取承臺底標高減封底厚度及底板厚度,底標高為-5.106 m。鋼圍堰自重為357 t。

圍堰底板在承臺平面位置對應的拼裝平臺上拼成整體,底板采用貫通的主梁和次梁加面板的方式,吊點則布置在鋼護筒附近的主梁上。

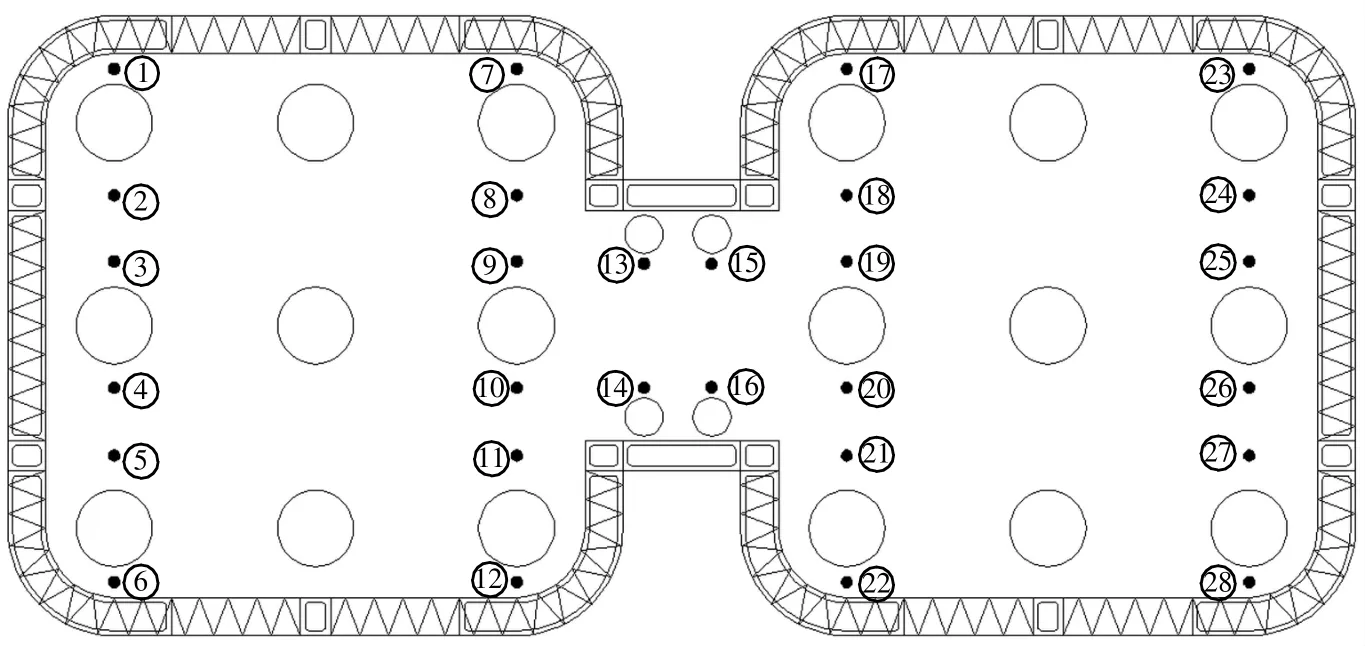

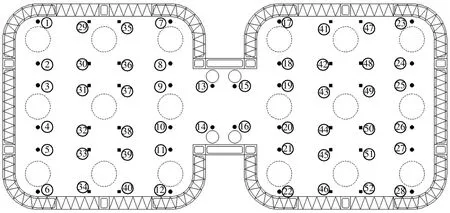

為保證在強涌浪海況下啞鈴形圍堰的注水下放姿態和穩定性,通過千斤頂下放圍堰時,采用28個吊點,吊桿采用φ32的精軋螺紋鋼,吊點位置布置測力計,其吊點現場照片、平面布置及編號示意圖如圖2所示。

圖2 起吊下放時的吊點布置圖Fig.2 The lifting point layout in the process of lifting and lowering

澆筑封底混凝土時在28個精軋螺紋鋼吊點的基礎上,為防止涌浪產生的波托力及波吸力導致底板上下浮動,中間鋼護筒采用24個雙拼[16a的拉壓桿吊桿,吊點的平面布置和新增吊點編號示意圖以及現場拉壓桿布置圖如圖3所示,其中29~52號點為拉壓桿對應的吊點位置。

圖3 澆筑封底混凝土時的吊點布置圖Fig.3 The lifting point layout for pouring bottom sealing concrete

4 鋼圍堰結構計算分析

本文結合施工中的實際問題和鋼圍堰在施工階段的力學性能,運用空間有限元數值分析的方法對鋼圍堰結構模型合理簡化,并對鋼圍堰在以下4個工況進行整體受力分析,找出結構的薄弱環節,以加強鋼圍堰在施工過程中的技術保障,確保圍堰及承臺的施工安全。

4.1 工況分析

根據施工的基本過程,鋼圍堰的主要控制工況有以下4個:

工況1:鋼圍堰牛腿擱置以及下放工況,在不考慮吊點失效的情況下圍堰結構受力狀態,起吊下放時僅考慮圍堰自重,此工況控制起吊精軋螺紋鋼及承重架強度;

工況2:鋼圍堰澆筑封底混凝土工況,荷載考慮最不利情況時混凝土重,此工況控制圍堰底板及吊桿結構的強度;

工況3:鋼圍堰抽水工況,此工況控制圍堰壁體的強度以及封底混凝土的強度、握裹力;

工況4:鋼圍堰澆筑首層承臺工況,此工況控制圍堰壁體的強度以及封底混凝土的強度、握裹力[6]。

4.2 有限元建模分析

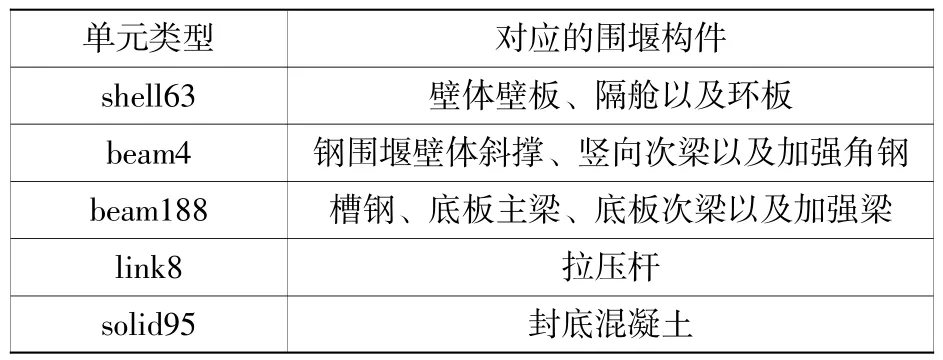

按照鋼圍堰的施工流程,對各工況建立有限元模型并分別加以計算。本計算采用有限元軟件ANSYS計算程序對各工況進行結構強度計算。由于各工況結構情況不同,采用的單元分別有:板殼單元、梁單元、桿單元及實體單元。各單元及其模擬的構件如表2所示。

表2 鋼圍堰對應構件的單元類型表Table 2 Element library of the cofferdam "s component

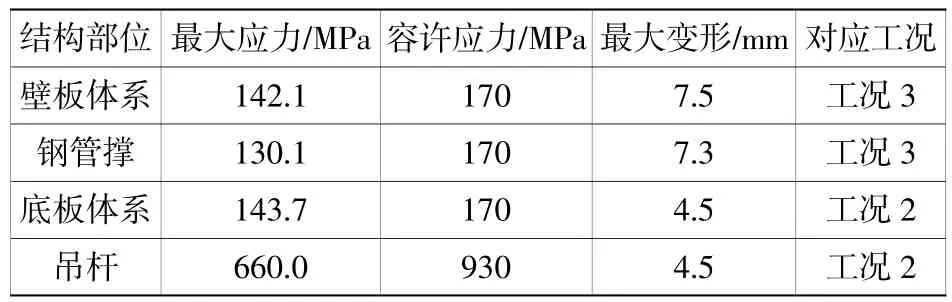

雙壁鋼圍堰各個構件在對應工況下的最大應力如表3所示。

5 鋼圍堰施工控制

5.1 施工方案及施工工藝

鋼圍堰采用工廠制作,現場散拼的施工方案,具體施工工藝如下:

表3 計算結果匯總Table 3 The calculation results summary

1)在系梁位置打入4根φ800×10的鋼管樁,在施工水位以上0.5 m高度處的鋼護筒上焊接2HM588×300型鋼,形成拼裝平臺,安裝圍堰底板,并以底板為依托安裝第1節圍堰側壁。

2)安裝千斤頂下放系統,安裝好以后,提升千斤頂,拆除拼裝平臺,逐步往圍堰側壁內注水,邊注水邊下放鋼圍堰,將第1節圍堰下放到位。

3)第1節側壁下放到指定標高后,將壁板與護筒臨時側向連接,接高第2節圍堰側壁。

4)拆除壁板與護筒的臨時側向連接,將鋼圍堰下放到位。

5)將圍堰底板與鋼護筒用拉壓桿進行連接,拆除千斤頂。

6)在每個鋼護筒外側套入2個半圓形堵漏圈,沿護筒下放到底板上堵住底板與護筒縫隙[7],然后澆筑2 m厚的封底混凝土。

7)封底混凝土達到設計強度后,將圍堰內的水抽干,割除多余的鋼護筒、吊桿及拉壓桿。

8)完成首層承臺澆筑。

9)首層承臺達到設計強度后,完成剩余承臺的澆筑。

5.2 鋼圍堰下放過程中的吊桿軸力

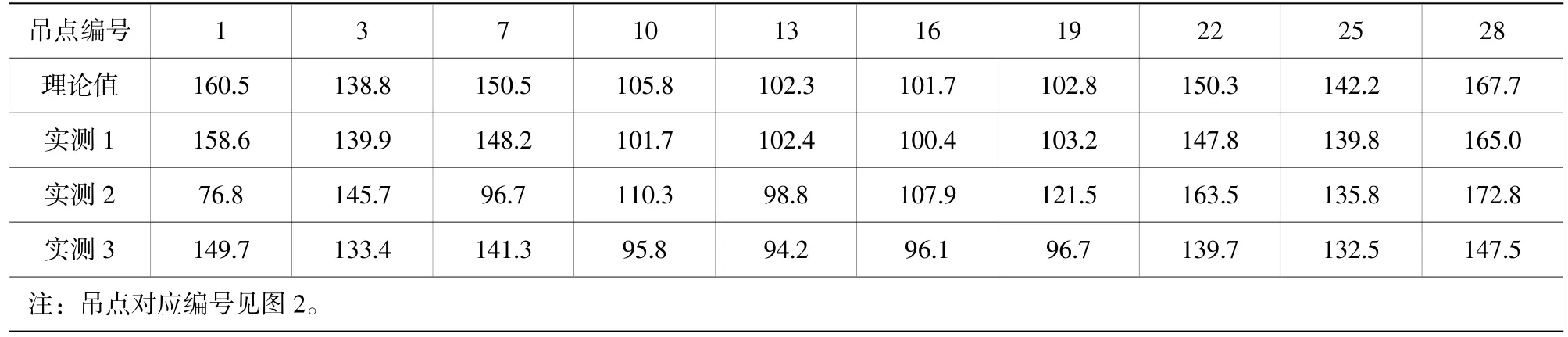

由于圍堰下放過程中需要往側壁隔艙內注水,隔艙內的水位均衡與否將直接影響到圍堰的下放姿態,同時強涌浪環境對于圍堰的姿態及穩定性也會產生不利影響。為了確保鋼圍堰在強涌浪條件下圍堰下放的安全,采取了相應的措施:在圍堰下放過程中通過控制千斤頂的油壓、行程和同步性,實時監測吊桿的軸力以及通過對側壁各個隔艙內注水來調控圍堰的下放姿態。限于篇幅,綜合考慮圍堰受力對稱性以及實測點數據的采集情況,本文取下放過程中3組具有代表性的下放行程實測吊點對應吊桿的軸力數據及對應吊點的理論值如表4所示(其中施工荷載根據現場實際情況按照2.5 kN/m2考慮)。

表4 下放過程中吊桿受力的理論值和實測值Table 4 Theoretical and measured values of hanger rod force in the process of lowering kN

表4中,理論值為有限元分析得到的吊桿軸力值;實測1為鋼圍堰調整好后,準備下放前吊桿的初始受力情況的實測數據;實測2為在下放過程中,由于涌浪及千斤頂同步等因素,導致1號吊點及2號吊點受力驟降,通過吊點受力的復核和頂口高程的測量很快找到了原因,通過調節側壁的注水和千斤頂的行程,很快將鋼圍堰調整為正常姿態,并將其順利下放到位;實測3為鋼圍堰下放到位后的吊點受力情況,由于圍堰受浮力的影響,實測數據比初始下放時偏小。

6 結語

新津河大橋主墩承臺均采用了雙壁鋼圍堰作圍水結構。在圍堰結構和工藝設計中充分考慮了各種最不利工況,采取了相應的措施,在圍堰下放過程中通過實時監測吊桿的軸力,控制千斤頂的同步性、油壓和行程,進而嚴格控制圍堰的下放姿態,控制了強涌浪海域的吊裝風險,同時有效地節省了大型起吊設備的費用,圍堰均順利吊裝、精確定位,成功封底,較計劃工期提前1個半月以上轉入水上施工。圍堰定位精度(最大平面偏差僅25 mm)和封底質量均達到國內先進水平。施工過程中該圍堰還經歷了風浪潮三碰頭的惡劣天氣,圍堰結構經受了充分考驗。